车用底盘固定用内套的制造方法与流程

1.本发明涉及一种多工位冷镦技术领域,具体涉及一种车用底盘固定用内套的制造方法。

背景技术:

2.本发明要制造的车用底盘固定用内套呈回转体,其轴向截面形状呈“中”字形,所述车用底盘固定用内套包括长圆柱套,所述长圆柱套内设置中心通孔,在长圆柱套的中部设置圆形中部台阶,所述中部台阶的外侧上下两侧分别设置为一圈大r阳角,所述中部台阶的根部上下两侧分别设置为一圈大r阴角,其中,阳角半径不小于中部台阶宽度的一半,阴角的半径不小于长圆柱套壁厚的一半;所述中部台阶的厚度为阳角半径的4

‑

5倍,中部台阶的宽度小于阳角半径的两倍。所述长圆柱套的长度为中部台阶平面段厚度的3

‑

4倍。

3.车用底盘固定用内套是汽车底盘件中重要的零件,现国内目前所使用的车用底盘固定用内套皆采用断料

‑

冲床

‑

钻孔

‑

车修方式生产,既耗材,生产速度又极慢,且产品结构简易,使用安全性低,综合性能皆无法满足国内市场的要求。

技术实现要素:

4.本发明所要解决的技术问题是提供一种车用底盘固定用内套的制造方法,能够通过冷挤压的方法直接制得车用底盘固定用内套,提高原料的利用率和质量并提高生产效率。为此,本发明采用以下技术方案:

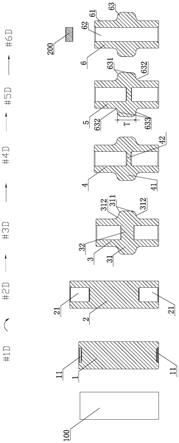

5.车用底盘固定用内套的制造方法,其特征在于所述车用底盘固定用内套呈回转体,所述车用底盘固定用内套包括长圆柱套,所述长圆柱套内设置中心通孔,在长圆柱套的中部设置圆形中部台阶,所述中部台阶的外侧上下两侧分别设置为一圈阳角圆弧,所述中部台阶的根部上下两侧分别设置为一圈阴角圆弧,阳角圆弧的半径比阴角圆弧的半径大,其中,阳角圆弧半径不小于中部台阶宽度的一半,阴角圆弧半径不小于长圆柱套壁厚的一半,中部台阶的平面段小于阴角圆弧半径的一半;所述中部台阶的厚度为阳角半径的4

‑

5倍,所述长圆柱套的长度为中部台阶平面段厚度的3

‑

4倍;

6.所述制造方法包括以下步骤:

7.(1)、将盘圆料由进料轮送入冷镦成型机内自动剪切成单个的车用底盘固定用内套原料件,所述盘圆料的直径与所述长圆柱套的直径基本一致,所述原料件的长度比所述长圆套管长;

8.(2)、将所述原料件移送入冷镦成型机的一号模具口,由一号模具前端的冲具将所述原料件顶入一号模具内,经在一号模具中的冷镦制造,使一号模制成品的前端和后端被同时镦出中心定位孔,中心定位孔周围端面被整平;中心定位孔的直径和所述中心通孔的直径一致;

9.(3)、将一号模制成品翻转移到二号模具口,由二号模具前端的冲具将一号模制成品顶入二号模具内,在一号模制成品前端和厚度所述定位孔的基础上两端等深度同时冲

孔,冲孔所产生的金属转移量被用于延长二号模制成品的长度而不转移至中部形成凸出,二号模制成品两端冲孔后的孔深大于二号模制成品长度的六分之一而小于四分之一;

10.(4)、将二号模制成品平移到三号模具口,由三号模具前端的冲具将二号模制成品顶入三号模具内,经在三号模具中的冷镦制造,三号模制成品的长度被镦为短于所述长圆柱套的长度,并被预镦出圆形中部台阶,形成与所述圆形中部台阶形状一致的中部毛坯形状,同时,在二号模制成品的基础上在两端同深度加深冲孔,形成三号模制成品,其中,两端孔的孔底之间材料厚度小于中部台阶平面段厚度,但接近中部台阶平面段厚度;

11.(5)、将三号模制成品平移到四号模具口,由四号模具前端的冲具将三号模的制成品顶入四号模具内,经在四号模具中的冷镦制造,同时从两端,在三号模冲孔的基础上进一步冲孔,使使四号模制成品两端冲孔孔底之间的材料厚度减薄至冲铁芯的厚度要求,冲孔所产生的金属转移量用于增加四号模制成品的长度至与所述长圆柱套的长度一致;

12.同时,三号模制成品的中部毛坯形状被整形为四号模制成品中部毛坯形状,四号模制成品中部毛坯形状的比所述中部台阶的平面段厚度略大,外径比所述中部台阶的外径略小;

13.(6)、将四号模制成品平移到五号模具口,经在五号模具中的冷镦制造,对三号模形成的所述圆形中部台阶的毛坯形状进行冷挤压,形成所述圆形中部台阶;

14.(7)将五号模制成品移到六号模具,对五号模制成品进行通铁芯,形成中心通孔,制成车用底盘固定用内套。

15.本发明采用冷镦加工技术代替传统生产工艺,车用底盘固定用内套生产采用预处理坯件工艺,对盘圆料先热处理球化,在未改变材料成分的状态下使材料硬度下降,韧性增强,材料金相组织结构更加细化,再进行磷酸盐及膜表面处理,精抽定径处理,更适用于冷镦技术加工,之后流入冷镦设备,用剪切成单个内套坯料,随后经六工位连续冷镦制造,通过整平及定中心孔、两端分步同时冲孔和镦中部外圆等工序处理,确保带有大r阳角和大r阴角的大直径中部台阶与中心长孔的同心度,并且提高了产品的机械性能,产品强度更高、产品质量更加稳定。且深孔内径尺寸亦比加工深孔内径尺寸稳定。经检测后,成型孔内径比机加工孔内径在强度、性能、光洁度上更好。且成型后所形成的冷挤压料件与材料等重,可节约材料,降低成本。

16.本发明采用多工位冷镦连续成型生产车用底盘固定用内套,生产速度可达到50pcs/分钟,平均日产量24000pcs,生产效率要提升6

‑

8倍,原直棒料机加工工艺生产需材料280g,而改进后材料只需232g,可节约材料20.7%,大大减少了人力、物力的投资成本。

附图说明

17.图1为本发明制造方法的工艺流程图。

具体实施方式

18.参照附图。本发明所要制造的车用底盘固定用内套6呈回转体,其轴向截面形状呈“中”字形,其包括长圆柱套61,所述长圆柱套61内设置中心通孔62,在长圆柱套61的中部设置圆形中部台阶63,所述中部台阶63的外侧上下两侧分别设置为一圈阳角圆弧631,所述中部台阶63的根部上下两侧分别设置为一圈阴角圆弧632,阳角圆弧631的半径比阴角圆弧

632的半径大,其中,阳角圆弧半径不小于中部台阶宽度的一半(即中部台阶63的半径与长圆柱套61的半径之差),阴角圆弧632的半径不小于长圆柱套壁厚的一半(即长圆柱套61的半径与中心通孔62的半径之差),中部台阶63的平面段633小于阴角圆弧半径的一半;所述中部台阶63的平面段厚度t为阳角圆弧半径的4

‑

5倍,所述长圆柱套的长度为中部台阶平面段厚度t的3

‑

4倍。

19.所述制造方法采用盘圆料先热处理球化,然后进行磷酸盐表面处理,精抽定径处理,然后进行以下步骤的冷挤压制造:

20.(1)、将盘圆料由进料轮送入六工位冷镦成型机内自动剪切成单个的车用底盘固定用内套原料件100,所述盘圆料的直径与所述长圆柱套61的直径基本一致,在后续六模中,仅通过套模所产生的自然略微增加即到达长圆柱套61的外径。所述原料件100的长度比所述长圆套管61的长度长。

21.(2)、将所述原料件100移送入六工位冷镦成型机的一号模具口,由一号模具前端的冲具将所述原料件100顶入一号模具内,经在一号模具中的冷镦制造,使一号模制成品1的前端和后端被同时镦出中心定位孔11,中心定位孔11周围端面被整平;中心定位孔11的直径和所述中心通孔62的直径一致。所述一号模制成品1的长度比所述长圆套管61的长度长。

22.(3)、将一号模制成品1翻转移到二号模具口,由二号模具前端的冲具将一号模制成品1顶入二号模具内,在一号模制成品1前后端所述定位孔的基础上,在两端等深度同时冲孔,冲孔所产生的金属转移量被用在延长二号模制成品2的长度而不转移至中部形成凸出,使得二号模制成品2的长度长于一号模制成品1的长度,二号模制成品2两端冲孔后的孔21的深度大于二号模制成品长度的六分之一而小于四分之一。

23.(4)、将二号模制成品2平移到三号模具口,由三号模具前端的冲具将二号模制成品2顶入三号模具内,经在三号模具中的冷镦制造,三号模制成品3的长度被镦为短于所述长圆柱套61的长度,并被预镦出与圆形中部台阶63形状一致的中部毛坯形状31,所述中部毛坯形状31的尺寸基本和最终的圆形中部台阶63形状一致,即:所述中部毛坯形状31的轴向投影轮廓也呈与中部台阶63半径一致的圆形,所述中部毛坯形状31的外侧上下两侧分别成型为与中部台阶63的阳角圆弧半径一致的一圈阳角圆弧311,所述中部毛坯形状31的根部上下两侧分别成型为与中部台阶的阴角圆弧半径一致的一圈阴角圆弧312,所述中部毛坯形状31的台阶最薄处(上下侧阳角圆弧顶端之间的厚度)的厚度与中部台阶63的平面段厚度t一致,中部毛坯形状的总金属量与中部台阶63的总金属量一致,在后续两模基本为对其尺寸最后定型以及表面整形,提高表面外观质量。

24.同时,在二号模制成品2的基础上在两端同深度加深冲孔,形成三号模制成品3,其中,在两端继续冲孔后,两端孔的孔底之间材料32的厚度小于中部台阶平面段厚度t但接近平面段厚度t。这样,冲孔及挤短二号模制成品2所产生的金属转移量,从两端同时挤向中部,形成所述中部毛坯形状31,从而适配六工位冷镦成型机的六模制造,后续可利用余下的二模(四模、五模)进行外观整形和提升材料机械性能。

25.(5)、将三号模制成品3平移到四号模具口,由四号模具前端的冲具将三号模制成品顶入四号模具内,经在四号模具中的冷镦制造,同时从两端,在三号模冲孔的基础上进一步冲孔,使四号模制成品4的两端冲孔孔底之间材料42的厚度减薄至冲铁芯的厚度要求,四

号模冲孔所产生的金属转移量用于增加四号模制成品4的长度至与所述长圆柱套61的长度一致。

26.同时,三号模制成品3的中部毛坯形状31被整形为四号模制成品中部毛坯形状41,使其最小厚度比中部台阶63的平面段厚度t略大,外径比中部台阶63的外径略小。

27.(6)、将四号模制成品4平移到五号模具口,经在五号模具中的冷镦制造,对四号模形成的所述圆形中部台阶的中部毛坯形状41进行冷挤压整形,形成所述圆形中部台阶;最终成型中部台阶63外侧的上侧一圈阳角圆弧和下侧一圈阳角圆弧631、中部台阶63根部的上侧一圈阴角圆弧和下侧一圈阴角圆弧632,以及阳角圆弧631和阴角圆弧632之间的短平面段633,形成五号模制成品5。在本步中,金属转移基本只在中部台阶处,可以完美地成型圆形中部台阶,保证其表面没有成型缝以及保证其与中心通孔62之间的同心度。

28.(7)将五号模制成品5移到六号模具,对五号模制成品进行通铁芯200形成中心通孔61,制成成品车用底盘固定用内套6。原料件100中长于车用底盘固定用内套6的部分以及中心通孔所对应的金属材料,除了通铁芯之外,全部用于成型圆形中部台阶63,圆形中部台阶63的金属材料量要大于中心通孔62所对应的金属材料量。本发明经过定位、金属转移及外观整形的五模流程,能够完满成型车用底盘固定用内套6的圆形中部台阶63并保证各圈圆弧、中部台阶63的外轮廓与中心通孔41的同心度。

29.以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1