一种用于高温合金毛细管钎焊的钎焊装备及钎焊工艺的制作方法

1.本发明属于钎焊技术领域,特别涉及一种用于高温合金毛细管钎焊的钎焊装备及钎焊工艺。

背景技术:

2.随着航空、航天事业的发展,毛细管钎焊结构的应用越来越多,且使用温度越来越高,多应用于发动机推力室的喷注器结构中。由于毛细管较细,不适用于普通的焊接方法,适合于应用钎焊的方法来实现连接。通常喷注器基体与毛细管材料为不锈钢靠钎焊实现连接,采用的钎料熔化温度高的在900℃左右,难以承受高温的考验。

技术实现要素:

3.为解决上述问题,本发明提供了一种用于高温合金毛细管钎焊的钎焊装备及钎焊工艺,适用于高温、耐蚀环境。

4.本发明采用的技术方案是:一种用于高温合金毛细管钎焊的钎焊装备,氩气瓶接入气体发生器,气体发生器的出气管连接钎焊箱的进气管,钎焊箱内部装有待焊工件后置于加热的主炉中,整个装备管路中还安装有手动阀以及流量计,钎焊箱主体结构包括钎焊箱箱体和钎焊箱箱盖,钎焊箱箱盖密封盖于钎焊箱箱体,所述钎焊箱箱体下部焊接进气管,钎焊箱箱体上部焊接排气管。

5.进一步优化,主炉为箱式电炉,包括炉体,在炉体内部有焊接平台,炉体四周设置有加热感应线圈,在炉体顶部及两侧面设有热电偶,进行实时测温;主炉的基本参数为:最高加热温度1300℃,空炉升温至1200℃的时间≤3h,炉温均匀性满足

±

10℃,控温精度满足

±

2℃,炉温均匀区覆盖待焊工件所在位置。

6.进一步优化,气体发生器的箱体通过螺栓与箱盖固定连接,箱体上焊接氩气进气管、箱盖上焊接出气管,出气管与钎焊箱的进气管连接向钎焊箱输入钎剂,箱体内部装有钎剂制取药品,箱体外部设有加热装置。

7.进一步优化,钎焊箱箱体与钎焊箱箱盖接触部分通过石英砂密封,钎焊箱箱体上部外围为装有石英砂的槽体,钎焊箱箱盖插入装有石英砂的槽体。

8.进一步优化,钎焊箱材质为高温合金或不锈钢,进气管和排气管材质为不锈钢管。

9.进一步优化,加热装置为覆盖箱体外周的小电炉,小电炉的参数为:最高加热温度1000℃,常用工作温度800-900℃。

10.进一步优化,钎剂制取药品为kbf4粉末,kbf4粉末在高温下分解成kf与bf3气体,bf3气体为钎剂。

11.进一步优化,箱体与箱盖之间装有密封圈,增加密封性能。

12.本发明还提供一种用于高温合金毛细管的钎焊工艺,包括以下步骤:

13.步骤1、钎焊前清理,将毛细管、待焊工件及钎料环浸泡在汽油中5-10分钟,并清洗干净至无油污后晾干,将毛细管与待焊工件装配,钎料环点焊在待焊工件上,点焊时使钎料

环紧密地贴合在待焊工件上,然后将待焊工件放置在工装托盘上;

14.步骤2、对主炉进行预热,温度1200

±

10℃,不少于0.5小时,取适量钎剂制取药品加入到气体发生器的箱体中,并拧紧箱盖密封,再将气体发生器放入小电炉中,将小电炉加热到800-900℃,高温下制取钎剂气体;

15.步骤3、将钎焊箱及管路清理干净,将待焊工件与工装托盘一起装入钎焊箱中,盖上钎焊箱箱盖,用石英砂进行密封,对钎焊箱箱体内通氩气进行空气置换;

16.步骤4、对钎焊箱换通氩气和钎剂气体混合气,保持过程中混合气流量稳定;

17.步骤5、断电,将钎焊箱送进主炉内,关闭炉门,保持过程中氩气和钎剂气体混合气流量稳定;

18.步骤6、通电加热,升温到1180-1200℃,保温时间10-12min,保持过程中氩气和钎剂气体混合气流量稳定,保证钎料熔化,靠毛细作用,充满整个钎焊缝;

19.步骤7、断电,从主炉内移出钎焊箱,换通氩气5-7l/min不少于45min,直至待焊工件冷却后取出零件。

20.进一步优化,步骤1中毛细管插入待焊工件中间孔中,待焊工件的孔口为锐边无倒角,毛细管在待焊工件孔中的间隙为0.06-0.08mm。

21.本发明的有益效果是:

22.本发明通过钎焊箱与气体发生器的应用,有效地避免了钎焊高温过程中待焊工件的氧化现象,钎焊效果良好,钎焊缝具有较高强度、耐高温和耐腐蚀,能适应产品的复杂工作环境。

附图说明

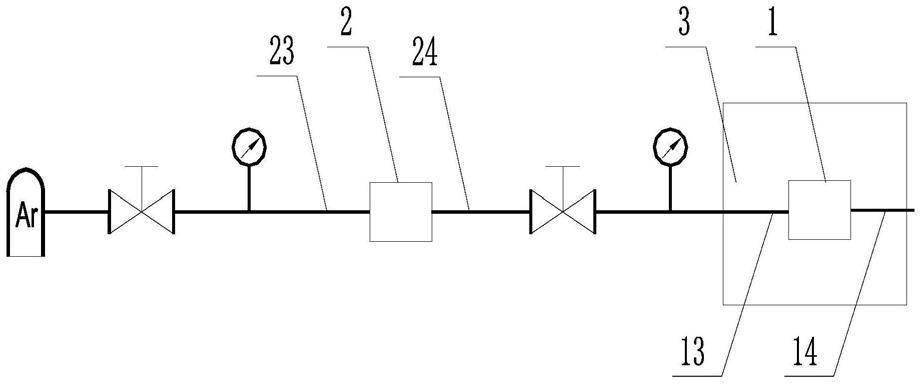

23.图1为用于高温合金毛细管钎焊的钎焊装备结构示意图;

24.图2为钎焊箱结构示意图;

25.图3为气体发生器结构示意图;

26.图4为高温合金毛细管钎焊结构示意图;

27.图5为高温合金毛细管待焊工件装配示意图;

28.图6为待焊工件孔口局部放大图。

29.附图标记:1-钎焊箱 2-气体发生器 3-主炉 4-毛细管 5-待焊工件 6-钎料环 7-工装托盘 11-钎焊箱箱体 12-钎焊箱箱盖 13-进气管 14-排气管 15-石英砂 21-箱体 22-箱盖 23-氩气进气管 24-出气管 25-小电炉 26-钎剂制取药品 27-密封圈

具体实施方式

30.本发明是一种用于高温合金毛细管钎焊的钎焊装备及钎焊工艺,结合图1~图5对本发明做详细描述。

31.如图1所示,一种用于高温合金毛细管钎焊的钎焊装备,氩气瓶接入气体发生器2的氩气进气管23,气体发生器2的出气管24连接钎焊箱1的进气管13,钎焊箱1内部装有待焊工件5后置于加热的主炉3中,整个装备管路中还安装有手动阀以及流量计。如图2所示,钎焊箱1主体结构包括钎焊箱箱体11和钎焊箱箱盖12,钎焊箱箱盖12密封盖于钎焊箱箱体11,钎焊箱箱体11下部焊接进气管13,钎焊箱箱体11上部焊接排气管14,因bf3气体比氩气重,

待焊工件5在钎焊箱箱体11的中下半部分,这样充气会使bf3气体在箱中底部纯度更高,钎焊效果更好。钎焊箱箱体11与钎焊箱箱盖12接触部分通过石英砂15密封,钎焊箱箱体11上部外围为装有石英砂15的槽体,钎焊箱箱盖12插入装有石英砂的槽体,这种密封方法成本低,操作方便。钎焊箱箱体11和钎焊箱箱盖12的材料可用高温合金或不锈钢,进气管13、排气管14选用不锈钢管。

32.主炉3为箱式电炉,包括炉体,在炉体内部有焊接平台,炉体四周(炉门除外)设置有加热感应线圈,在炉体顶部及两侧面设有热电偶,进行实时测温。主炉3的基本参数为:最高加热温度1300℃,常用工作温度1200℃,空炉升温至1200℃时间≤3h;炉温均匀性满足

±

10℃;控温精度满足

±

2℃;炉温均匀区覆盖待焊工件5所在位置。

33.如图3所示,气体发生器2的箱体21通过螺栓与箱盖22固定连接,箱体21上焊接氩气进气管23、箱盖22上焊接出气管24,出气管24与钎焊箱1的进气管13连接向钎焊箱输入钎剂,箱体21内部装有钎剂制取药品26,箱体21外部设有小电炉25。箱体21与箱盖22之间装有密封圈27,增加密封性能。箱体21和箱盖22的材料为不锈钢。小电炉25的参数为:最高加热温度1000℃,常用工作温度800-900℃。

34.本实施例中钎剂为bf3气体,是采用加热固态粉状的kbf4制取的,kbf4在高温下分解成kf与bf3气体。bf3作为钎剂所起作用:去除焊接面的氧化物,降低焊料熔点和表面张力。保护焊缝金属在液态时不受周围大气中有害气体的影响,使液态钎料有合适的流动速度以填满钎焊缝。

35.高温合金毛细管待焊工件5的装配方式如图4和图5所示,首先根据待焊工件5的材质以及体积选择适当的毛细管4以及钎料环6,并确定装配的各项参数。

36.本实施例中毛细管4和待焊工件5的母材材料为gh3030,钎料选取bmn40nicrcofe合金,熔化温度为1065-1135℃。本实施例中钎料为薄片状,厚度0.12mm,该合金钎料在锰镍合金的基础上加入12%的铬,并添加少量的钴以改善其性能,在高温下,钎料的高温性能和耐腐蚀性高。因此采用此种合金钎料形成焊缝具有较高强度、耐高温和耐腐蚀,能适应产品的复杂工作环境。

37.毛细管4规格为φ0.7mm

×

0.2mm、φ1mm

×

0.3mm等,选用的钎料环6厚度为0.12mm。如图6所示,待焊工件5的孔口保持锐边无倒角。

38.钎焊间隙的选择:适当的钎焊间隙可以使钎料在接头中均匀分布,达到最佳的钎焊效果,钎焊接头间隙一般在0.04-0.1mm之间。由于毛细管4在待焊工件5孔中的间隙是否均匀一致无法保证,这就要求毛细管4在待焊工件5孔中的平均间隙要求更高一些,在0.06-0.08mm时情况最佳。

39.钎料用量的选择:钎焊料用量为填满钎焊缝的钎料量与钎焊角的用量之和的1.5-2倍左右,钎焊料用量对钎焊质量有很大影响,钎料量用量过少,会造成钎焊缝填充不足或钎焊角不饱满,钎焊后的液压气密的数值将有所降低,在没达到压强指标时就会泄漏。钎焊料用量过多时,钎料漫流,影响产品外观。

40.钎料采用圆环结构的钎料环6,钎料环6按毛细管4的外径尺寸,将钎料片钻孔,根据计算的钎料量,通过工装冲压钎料环6或者用剪刀剪切钎料环6。

41.装配时,首先对毛细管4、待焊工件5及钎料环6浸泡在汽油中5-10分钟,并清洗干净,保证无油污,晾干。然后将毛细管4装配到待焊工件5的孔中,钎料环6穿过毛细管4后用

储能点焊机点焊在待焊工件5上,点焊时要使钎料环6紧密地贴合在待焊工件5上,这样钎料的铺展添充效果好,最后将装配好的待焊工件5放置在工装托盘7上。

42.本发明还提供一种用于高温合金毛细管的钎焊工艺,包括以下步骤:

43.步骤1、钎焊前清理,将毛细管4、待焊工件5及钎料环6浸泡在汽油中5-10分钟,并清洗干净至无油污后晾干,将毛细管4与待焊工件5装配,钎料环6点焊在待焊工件5上,点焊时使钎料环6紧密地贴合在待焊工件5上,然后将待焊工件5放置在工装托盘7上。

44.步骤2、对主炉3进行预热,温度1200

±

10℃,不少于0.5小时,目的是将炉膛温度均达到高温1200℃左右,减小打开炉门,装入钎焊箱1时,炉温降低幅度。取适量kbf4固体粉末加入到气体发生器2的箱体21中,并拧紧箱盖22密封,再将气体发生器2放入小电炉25中,将小电炉25加热到800-900℃,高温下制取钎剂bf3气体。原理为:kbf4在高温下分解成kf与bf3气体,此温度是kbf4分解的适宜温度,分解速度适中。

45.步骤3、将钎焊箱1及管路清理干净,不允许有油污、灰尘、水分及沉积物。将待焊工件5与工装托盘7一起装入钎焊箱1中,盖上钎焊箱箱盖12,用石英砂15进行密封,采用石英砂15进行密封,一方面方便操作,另一方面,成本较低。对钎焊箱箱体11内通氩气进行空气置换。氩气流量6-8l/min,通气时间15-20min。氩气的流量大小及通气时间视钎焊箱1的大小而定。通氩气是为了将钎焊箱1中的空气排空,确保钎焊箱1中的氩气纯度,以保证钎焊箱1入炉时,待焊工件5不被氧化。

46.步骤4、对钎焊箱换通氩气和bf3气体混合气,混合气流量4-6l/min,通气时间6-8min,保持过程中混合气流量稳定。混合气流量大小及通气时间视钎焊箱的大小而定。

47.步骤5、断电,将钎焊箱1送进主炉3内,关闭炉门,保持过程中氩气和bf3气体混合气流量稳定。

48.步骤6、通电加热,升温到1180-1200℃,保温时间10-12min,保持过程中氩气和bf3气体混合气流量稳定,保证钎料熔化,靠毛细作用,充满整个钎焊缝。钎焊温度通常选为高于钎料液相线温度25-60℃以上,以保证钎料能填满间隙。本实施例中钎料的熔化温度为1065-1135℃,钎焊温度选取范围为1160-1200℃。通过试验,当温度在1180-1200℃时,钎料的充填效果好,钎焊角饱满。钎焊的保温时间要视待焊工件5的大小,工装及钎料与母材相互作用的剧烈程度而定。大件的保温时间应长些,以保证均匀加热。钎料与母材作用强烈的,保温时间要短。一般来说,一定的保温时间是促使钎料与母材相互扩散,形成牢固结合所必需的,但过长的时间将导致熔蚀等缺陷发生。根据实际情况进行试验,保温时间在10-12min较合适,钎焊效果好。由于钎焊过程中,所用的bf3气体有窒息性,在空气中遇湿气立即水解,分解时生成有毒的氟化物烟雾,所以操作者必须戴防毒面罩进行操作,且钎焊间排风效果要好,具有废气处理功能。

49.步骤7、断电,从主炉3内移出钎焊箱1,换通氩气5-7l/min不少于45min,直至待焊工件5冷却后取出零件。目的是保护零件,以免在高温下氧化。

50.如图4所示待焊工件5圆周上的六个孔是在钎焊后,进行液压、气密时,与打压工装连接紧固作用。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1