一种棒线材活套无死区启套控制方法与流程

本发明属于棒线材生产线自动控制技术领域,特别是提供了一种活套无死区启套全自动控制方法,具体涉及活套启动时点精确计算和变套量设定闭环控制。

背景技术:

活套是在棒线材高速区为缓冲机架间的秒流量变化,进而消除机架间张力以提高轧件尺寸精度设置的设备。常规活套控制可以满足轧件中部的尺寸精度,但对于轧件头尾部的尺寸精度控制却无能为力。本项发明主要应用于轧件头部的尺寸精度控制,通过采用高速plc控制器,对轧件进行精确到毫秒级的头部位置跟踪,同时对活套启套死区和上升时间进行测量作出相应动作曲线,预算活套下游机架咬钢时点提前启套并投入变套量设定闭环调节系统是无死区活套全自动控制的重要步骤。

目前棒线材活套启套控制通常采用活套下游机架咬钢后或者该活套处热检检得有钢信号后延时一定时间,自动化系统发出该活套启动信号启套,当该活套高度或根据高度折算出的套量达到设定值时启动闭环调节,然后再经过一段时间的稳定,活套才能稳定下来,机架间张力稳定下来,产品尺寸精度进入稳定阶段。

所以现今的这种活套启套控制方式耗时时间长,启动相对较晚,套量闭环调节也滞后,造成轧件头部在下游机架开始咬入的约500ms时间段内机架间张力调节失控,尺寸有波动,特别是在换辊换槽后的第一根钢,极易出现堆拉钢的情况,有时会几十米长的头部尺寸有问题,甚至由此引起事故,影响正常生产。

技术实现要素:

本发明的目的在于提供一种棒线材活套无死区启套控制方法,是考虑到活套启套控制的传统方式过程较为粗放,启套和调整死区比较长,造成轧件头部比较长一段的尺寸精度不够好,而且还需要手动设定启套延时等参数,从而提出了一种更为精细的全自动控制方法。

采用活套无死区启套控制方法需要可编程序控制器(plc)、人机界面(hmi)、轧机传动装置力矩信号、活套扫描器信号等。

第一步:轧钢前绘制每个活套辊的动作特性曲线l1(t)

轧钢前没有有钢信号,在活套辊动作区域从下至上作好高度标识,通过plc设置启套时长从0ms开始每次递增10ms,即0、10ms、20ms、30ms、……,至设置时长刚好能使起套辊到达最高位置(极限高度)为止,现场目测或者在现场临时布置摄像机记录启套辊各次所能到达的高度h2,同时对其对应位置的d1按下式(2)进行计算,再将各点高度h2、距离d1按下式(1)转换成对应套量l并依启套时间顺序连成线即可得到曲线l1(t),将曲线l1(t)作为当前活套的套量给定曲线。

以上关系式中,dia是常量,h2是实测参数,各点d1、l可以通过上面的关系式计算出来,说明书附图上不难看出上面的关系式。

第二步:计算轧钢时每个活套的实际套量曲线l2(t)

轧钢时活套扫描器采集到轧件高度信号h1,说明书附图上不难看出关系式(3),进一步推出关系式(4),通过关系式(4)采用一元二次方程的求根公式不难计算出活套实际高度h2,再用关系式(3)计算出d1、用关系式(1)计算出对应存储套量l,然后就可作出说明书附图2中的实际对应套量与时间的关系曲线l2(t)。

d1=(d03/h1)*h2(3)

[1+(d03/h1)2]h22+2(h0-r-d02*d03/h1)*h2+[(h0-r)2+d022-d042]=0(4)

以上关系式中,d02、d03、d04、h0、r都是常量,h1是实测参数,d1、h2和l都可以通过上面的关系式计算出来。

第三步:对轧件头部进行精确跟踪

采用1毫秒程序扫描周期的高速plc或者采用1毫秒中断一次的方法跟踪轧件,通过上游轧机咬钢信号及机架间活套扫描仪上热检有钢信号的计时t0精确计算出机架间轧件的速度;以此精确推算出机架间的运行th,见下式(5)。

以上关系式中,di、d01都是常量,t0是实测参数。

第四步:计算提前启套时点和变套量设定闭环调节的投入时点

根据启套指令发出后活套辊高度对应套量随时间变化的曲线l1(t)和推算出的下游机架咬钢时点,就可以确定发出提前启套指令的时点,并在下游机架咬入轧件的时刻即可投入变套量设定闭环调节控制,实现活套的无死区启套全自动控制。

所述的常量di、dia、d01、d02、d03、d04、r、h0设备制造安装完成以后,就都固定下来了,可以根据设备参数或实际测量取得数据。

本发明提供的控制方法优点在于:在下游机架咬入之前提前启套,咬入时刻立即开始设定值从0开始至额定设定的变套量设定闭环调节控制,不仅将轧件头部全部纳入套高闭环调节控制之中,保证了头部的尺寸精度,而且整个控制过程无需操作人员在hmi上输入任何活套数据,实现活套全自动设定及控制,从而简化了调整过程,降低了操作人员的劳动强度。

附图说明

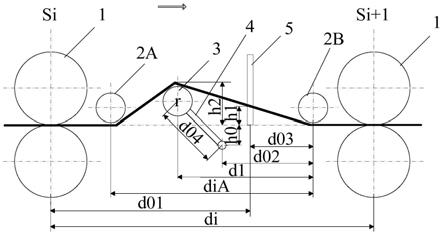

图1为轧机、压辊、活套辊和活套扫描仪位置关系示意图。其中,si、si+1轧机1、2a、2b活套压辊2、启套辊3、启套辊支撑杆4、活套扫描仪检测窗口5、di——si、si+1两轧机中心距6、d01——si轧机中心线与活套扫描仪检测窗口水平间距7、dia——活套两压辊中心距8、d02——2b活套压辊与启套辊支撑杆圆点水平间距9、d03——2b活套压辊与活套扫描仪检测窗口水平间距10、d04——启套辊支撑杆长度11、r——启套辊半径12、d1——启套辊中心线与2b活套压辊中心线水平间距13、h0——轧线水平线与启套辊支撑杆圆点垂直间距14、h1——活套扫描器采样套高15、h2——实际套高16。

图2为活套启套、套量设定、闭环控制与时间的关系曲线图。l1(t)——实测空载活套启套辊支撑高度对应套量与启套时间的关系曲线l1(t),以此设定为该活套闭环控制的变套量设定值;l2(t)——实际活套套量值。假定上游si轧机咬钢时刻为0,t1——活套启套指令发出时点;t2——轧件开始接触下游机架时点;t3——下游机架轧件咬实时点;t4——活套辊开始上升时点、闭环控制起始点;(t4-t1)——活套动作死区时间;t5——活套辊抵达最高位置时点;活套套量设定值达额定设定值时点;(t5-t4)——活套辊开始上升至抵达最高位置的时间;t6——活套闭环控制稳定时点;l01——活套闭环控制起始点实际存储套量值;l02——活套辊抵达最高位置时点对应的存储套量值;以此作为额定闭环控制的套量设定值。

具体实施方式

下面结合附图对本发明的控制方法进行详细说明。

如图1是轧机、压辊、活套辊和活套扫描仪位置关系示意图。轧件头部在si、si+1轧机中心距间运行时间th通过公式(5)计算。

如图2是活套启套、套量设定、闭环控制与时间的关系曲线图。曲线l1(t)通过实测已作好,通常空载活套辊动作死区时间(t4-t1)和活套辊开始上升至抵达最高位置的时间(t5-t4)都是相对固定不变的,分别设为t41和t54;假定上游si轧机咬钢时刻为0,活套辊开始上升时点即闭环控制起始点t4=th,而活套启套指令发出时点t1很容易求得:t1=th-t41;活套辊开始上升至抵达最高位置的时间(t5-t4)段内套量闭环设定值即取变化量说明书图l1(t);当活套辊抵达最高位置时点,设定值达到额定闭环套量设定值,很快进入活套稳定调节运行状态。采用本发明控制方法不仅使轧件头部完全在套量闭环调节控制之中,而且由于套量设定完全是随活套支撑辊对应套量设置的,使得轧件头部自始至终都在稳定可靠的控制之中,保证了头部的尺寸精度,而且整个控制过程无需操作人员在hmi上输入任何活套数据,活套全自动设定及控制,从而简化了调整过程,降低了操作人员的劳动强度。

- 还没有人留言评论。精彩留言会获得点赞!