一种电机浇口料切除设备的制作方法

1.本申请涉及仪表车床的领域,尤其是涉及一种电机浇口料切除设备。

背景技术:

2.目前为了提升电机机壳的散热效果,会采用铝制机壳。铝制机壳多采用模具成型,因此在成型后,机壳上会残存浇口料。

3.现有的去除方式通过仪表车床对机壳上的浇口料进行去除。公告号为cn2449843y的中国专利公开了一种仪表车床,包括车头、大拖板、床身、中拖板,车头上的装夹装置包括主轴,主轴中贯穿拉杆,拉杆的一端与夹头固定连接,主轴的首部的内锥面与夹头的外锥面恰好吻合,主轴的尾部端面与月牙爪的阻点接触,月牙爪的移动面与滑套的圆锥面相接触,滑套通过拨叉环与制尾手柄连接,月牙爪的支点固定在支承外套上,支承外套与拉杆的另一端连接;大拖板与床身之间为平面接触,大拖板的两侧与床身为可调的燕尾接触;调节大拖板的定位螺杆置于床身横截面的中间。

4.通过左拉动制尾手柄,通过拨叉环带动滑套向左移动,由于滑套3上圆锥面,使固定在支承外套上的月牙爪绕支点向外张开,由于主轴的尾部端面与月牙爪的阻点接触,故支承外套和月牙爪也向左移动,从而逼使夹头向左移动,夹头的外锥面在主轴的内锥面内收紧,达到快速夹紧工件的目的。

5.针对上述中的相关技术,发明人认为存在有需要手动拉动制尾手柄,使得操作较为不便的缺陷。

技术实现要素:

6.为了使得操作更为方便,本申请提供一种电机浇口料切除设备。

7.本申请提供的一种电机浇口料切除设备采用如下的技术方案:一种电机浇口料切除设备,包括机架,所述的机架上设有驱动件,所述的驱动件用于驱动制尾手柄移动,所述的机架上还设有切除装置,所述的切除装置包括切刀和用于驱动切刀移动的驱动机构。

8.通过采用上述技术方案,在使用时,驱动件驱动制尾手柄移动,进而使得能够对工件进行夹持,因此在使用时,无需人工操作制尾手柄,使得操作更为方便。

9.可选的,所述的驱动机构包括横向滑移组件和纵向滑移组件,所述的横向滑移组件包括驱动座和横向动力件,所述的驱动座和所述的机架滑动连接,所述的横向动力件用于使驱动座滑动,所述的纵向滑移组件包括支撑座和纵向动力件,所述的支撑座和所述的驱动座滑动连接,所述的纵向动力件用于使支撑座滑动,所述的切刀固定安装在支撑座上。

10.通过采用上述技术方案,在当工件被夹持后,横向动力件使得驱动座靠近工件,随后纵向动力件驱动支撑座靠近工件,进而带动切刀靠近工件,使得切刀与浇口料相接触,从而达到对工件上的浇口料进行去除的目的。

11.可选的,所述的机架上还设有废料腔和成品腔,所述的机架上铰接有分料板,所述

的分料板用于承接掉落的工件和浇口料,所述的废料腔设置在分料板的一端,成品腔位于分料板的另一端,所述的机架上还设有用于使分料板倾斜的倾斜装置,所述的倾斜装置设置为驱动分料板朝向废料腔倾斜或者朝向成品腔倾斜。

12.通过采用上述技术方案,在对浇口料进行切割时,倾斜装置驱动分料板朝向废料腔进行倾斜,当浇口料被切割下后,浇口料会掉落至分料板上,由于分料板倾斜设置,因此浇口料会沿分料板掉落至废料腔内,随后分料板发生转动,使得分料板朝向成品腔倾斜,随后工件掉落至分料板上,并沿分料板掉落在成品腔内,进而能够对实现浇口料和成品的分离。

13.可选的,所述的分料板和所述的机架转动连接,所述的倾斜装置包括弹性组件、按压组件和滑移杆,所述的滑移杆和所述的弹性组件相连接用于按压弹性组件,所述的滑移杆靠近所述的废料腔且与分料板转动且滑动连接且使得分料板朝向成品腔倾斜,所述的按压组件安装在所述的驱动座上用于驱动所述的滑移杆下降。

14.通过采用上述技术方案,在使用时,当驱动座靠近工件时,按压组件按压滑移杆,使得滑移杆下降,进而使得分料板朝向废料腔倾斜,进而使得在切割浇口料时,分料板朝向废料腔倾斜,进而使得浇口料掉落至废料腔内。

15.可选的,所述的按压组件包括按压杆,所述的按压杆靠近所述的滑移杆的一端设有倾斜面,所述的滑移杆的顶端呈半球状,所述的倾斜面的最低端远离滑移杆,最高端靠近滑移杆,所述的滑移杆的顶端位于按压杆的移动路径上。

16.通过采用上述技术方案,在使用时,当驱动座靠近工件时,倾斜面会与滑移杆的顶端相接触,因此滑移杆会在倾斜面的作用下向下移动,进而带动分料板朝向废料腔倾斜。

17.可选的,所述的弹性组件包括固定管和支撑弹簧,所述的固定管和所述的机架固定连接,所述的滑移杆的一端伸入至固定管内,所述的支撑弹簧位于固定管内,所述的支撑弹簧的一端与固定管的底部相抵,另一端和滑移杆伸入至固定管内的一端相抵。

18.通过采用上述技术方案,在使用时,当驱动座朝向远离工件的方向移动时,支撑弹簧会对滑移杆起到顶升的效果,进而使得滑移杆上升,使得分料板朝向成品腔倾斜。

19.可选的,所述的机架上还设有限位件,所述的限位件包括限位杆和用于驱动限位杆移动的动力件,所述的固定管和所述的滑移杆上均设有用于限位件伸入的限位孔。

20.通过采用上述技术方案,在使用时,动力件驱动限位杆伸入至固定管和滑移杆上的限位孔内,进而使得能够对滑移杆进行限位,进而能够对分料板的倾斜角度进行固定,降低切除浇口料的点击可掉落在分料板上时,使得分料板转动的概率。

21.可选的,所述的驱动座上设有下料机构,所述的下料机构包括推杆和连接杆,所述的连接杆的一端与驱动座固定连接,另一端和所述的推杆可拆卸连接,工件位于所述的推杆的移动路径上。

22.通过采用上述技术方案,在使用时,驱动座朝向远离工件的方向移动,进而带动连接杆朝向远离工件的方向移动,进而带动推杆移动,推杆在移动的过程中将工件顶出,从而实现自动落料的目的。

23.综上所述,本申请包括以下至少一种有益技术效果:使得操作更为方便;能够对成品料和浇口料进行分类存放。

附图说明

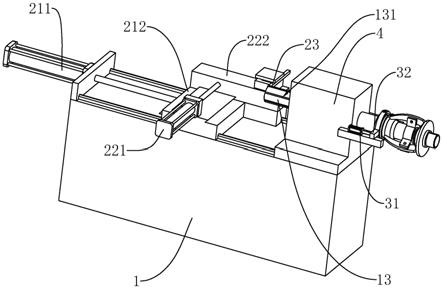

24.图1是本申请实施例1的结构示意图。

25.图2是本申请实施例2的结构示意图。

26.图3是本申请实施例2的容纳腔结构示意图。

27.图4是本申请实施例2的分料板和滑移杆的结构示意图。

28.图5是本申请实施例2的倾斜装置的剖视结构示意图。

29.图6是本申请实施例2的推杆的结构示意图。

30.图7是本申请实施例2的连接杆的结构示意图。

31.图8是本申请实施例2的抵接杆和制尾手柄的结构示意图。

32.附图标记说明:1、机架;11、容纳腔;111、废料腔;112、翻转腔;113、成品腔;121、导向杆;122、限位杆;123、辅助板;124、形变弹簧;13、主轴;131、形变缝;211、横向动力件;212、驱动座;221、纵向动力件;222、支撑座;23、切刀;31、驱动件;32、制尾手柄;4、车头;41、移动槽;42、让位滑槽;51、连接杆;511、橡胶球头;52、推杆;521、连接块;522、固定孔;61、分料板;611、滑移槽;621、滑移杆;622、铰接圆柱;623、固定管;624、支撑弹簧;625、限位孔;63、驱动杆;64、按压杆;641、倾斜面;7、抵接杆。

具体实施方式

33.以下结合附图1

‑

8对本申请作进一步详细说明。

34.本申请实施例公开一种电机浇口料切除设备。

35.实施例1:参照图1,包括机架1,机架1上设有夹持装置和切除装置。机架1上该固定连接有车头4,夹持装置安装在车头4上以用于夹持电机壳,切除装置用于将电机壳上的浇口料切除。

36.夹持装置包括主轴13,主轴13中贯穿有拉杆,拉杆的一端呈圆台状,主轴13的首部的内锥面与拉杆与圆台状的一端的外锥面恰好吻合,主轴13的尾部端面与月牙爪的阻点接触,月牙爪的移动面与滑套的圆锥面相接触,滑套通过拨叉环与制尾手柄32连接,月牙爪的支点固定在支承外套上,支承外套与拉杆的另一端连接;主轴13上开设有多个形变缝131,形变缝131周向阵列在主轴13上且主轴13的长度方向设置,形变缝131贯穿主轴13。车头4上固定安装有驱动件31,在本实施例中驱动件31为气缸或者电动推杆52。在本实施例中以气缸为例,气缸的活塞杆和制尾手柄32相铰接。

37.在使用时,将电机壳套设在主轴13上,随后气缸驱动制尾手柄32转动,通过拨叉环带动滑套移动,由于滑套月牙爪的一端和滑套上的圆锥面相接触,进而实施月牙爪绕支点转动进而使得拉杆移动,使得主轴13向外扩张,从而达到夹紧电机壳的目的。

38.参照图1,切除装置包括切刀23和驱动机构,驱动机构用以驱动切刀23移动。驱动机构包括横向滑移组件和纵向滑移组件,横向滑移组件用于驱动纵向滑移组件横向移动,纵向滑移组件用于驱动切刀23纵向移动。

39.参照图1,横向滑移组件包括驱动座212和用于使驱动座212横向滑动的横向动力件211,驱动座212和机架1滑动连接,横向动力件211和机架1固定连接。纵向滑移组件包括支撑座222和纵向动力件221,纵向动力件221和驱动座212固定连接,支撑座222和驱动座212滑动连接。纵向动力件221用于驱动支撑座222纵向滑移。切刀23固定安装在支撑座222

上。在本实施例中横向动力件211和纵向动力件221均可为电动推杆52或者气缸、油缸中的一种。在本实施例中横向动力件211和纵向动力件221均采用气缸。

40.在使用时,当电机壳被夹持后,横向动力件211使驱动座212横向移动,使得切刀23移动至电机壳和浇口料的连接处,随后纵向动力件221驱动支撑座222移动,使得切刀23逐渐向电机壳和浇口料的连接处移动,直至将浇口料从电机壳上切下。随后横向动力件211和纵向动力件221带动切刀23复位。

41.实施例1的实施原理为:在使用时,将电机壳套设在主轴13上,随后动力件驱动制尾手柄32转动,进而使得主轴13夹紧电机壳,随后切刀23移动至电机壳和浇口料的连接处,并将浇口料从电机壳上切除。

42.实施例2:参照图2和图3,本实施例与实施例1的不同之处在于,机架1上还设有容纳腔11,容纳腔11内包括翻转腔112、废料腔111和成品腔113。废料腔111和成品腔113均与翻转腔112相连通且分别位于翻转腔112的两端。机架1上铰接有分料板61,分料板61位于翻转腔112内。分料板61位于被夹持的电机壳的下方,废料腔111位于分料板61的一端,成品腔113位于分料板61的另一端。机架1上还设有用于使分料板61倾斜的倾斜装置,倾斜装置用于使分料板61朝向废料腔111倾斜或朝向成品腔113倾斜。

43.在使用时,在对电机壳上的浇口料进行去除时,倾斜装置驱动分料板61朝向废料腔111倾斜,使得浇口料掉落在分料板61上时,会沿着倾斜设置的分料板61滑动至废料腔111内。当浇口料切除完毕后,倾斜装置驱动分料板61转动使得分料板61朝向成品腔113倾斜,随后将切除浇口料后的电机壳放置在分料板61上,使得切除浇口料后的电机壳沿分料板61滑动至成品腔113内,进而能够达到将浇口料和电机壳分别放置的目的。

44.参照图3和图4,倾斜装置包括弹性组件、按压组件和滑移杆621,弹性组件安装在机架1上且靠近废料腔111,参照图5,弹性组件包括固定管623和支撑弹簧624,固定管623固定安装在机架1上,滑移杆621的一端伸入至固定管623内,支撑弹簧624位于固定管623内且一端与固定管623的底壁相抵,另一端和滑移杆621伸入至固定杆内的一端相抵。滑移杆621的顶端呈半球状,滑移杆621上还固定连接有铰接圆柱622,分料板61上还设有用于铰接圆柱622伸入的滑移槽611,铰接圆柱622可在滑移槽611内滑动。

45.按压组件安装在驱动座212上用以驱动滑移杆621下降。按压组件包括按压杆64,按压杆64与驱动座212固定连接且位于驱动座212和车头4之间,按压杆64的靠近滑移杆621的一端设有倾斜面641,当按压杆64未与滑移杆621相接触时,倾斜面641的下端远离滑移杆621,上端靠近滑移杆621,滑移杆621的顶端位于倾斜面641的移动路径上。

46.在使用时,当电机壳被主轴13夹持后,驱动座212朝向电机壳移动,因此带动按压杆64移动,按压杆64在移动的过程中,倾斜面641与滑移杆621的顶端相抵,使得滑移杆621向下移动,由于铰接圆柱622位于分料板61上的滑移槽611内且可在滑移槽611内滑动,因此会使得分料板61发生转动,使得分料板61朝向废料腔111倾斜,因此当浇口料掉落至分料板61上时,浇口料会沿分料板61滑落至废料腔111内。当切除结束后,驱动座212朝向远离电机壳的方向移动,进而带动按压杆64移动,使得倾斜面641不与滑移杆621相接触,因此滑移杆621在弹簧的作用下会上升,进而带动分料板61转动,使得分料板61朝向成品腔113倾斜。

47.参照图2和图6,驱动座212上还设有下料机构,下料机构包括推杆52和连接杆51,

推杆52和连接杆51可拆卸连接,连接杆51的一端和驱动座212固定连接。被主轴13夹持的电机壳位于推杆52的移动路径上。车头4上设有移动槽41,移动槽41沿主轴13的长度方向设置,移动槽41靠近被夹持的电机壳的一端贯穿车头4,车头4上还设有让位滑槽42,让位滑槽42和移动槽41相连通,推杆52位于移动槽41内,推杆52上还固定连接有连接块521,连接块521从让位滑槽42内伸出,连接块521上设有固定孔522,参照图7,连接杆51靠近连接块521的一端还设有用于伸入至固定孔522内的橡胶球头511。在另一实施例中,连接杆51和连接块521还可以通过相互吸合的磁铁达到可拆卸连接的目的。

48.在使用时,驱动座212相向靠近被夹持的电机壳移动,进而带动连接杆51移动,当驱动座212移动停止移动后,橡胶球头511位于固定孔522内,随后当主轴13取消对电机壳的夹持时,驱动座212反向移动,进而带动推杆52移动,推杆52将套设在主轴13上的电机壳从主轴13上推下,使得电机壳掉落至分料板61上,此时分料板61朝向成品腔113相倾斜,进而使得掉落在分料板61上的电机壳滑落至成品腔113内,进而实现对切除浇口料后的电机壳实现下料和收集的作用。

49.参照图5,机架1上还设有限位件,限位件包括限位件和动力件,限位件包括限位杆122,动力件用以驱动限位杆122移动,固定管623和滑移杆621上均设有用于限位杆122伸入的限位孔625。机架1上还固定连接有导向杆121,限位杆122上设有用于导向杆121穿过的导向孔,动力件为形变弹簧124且套设在导向杆121上,形变弹簧124的一端和限位杆122相抵,另一端和机架1相抵。限位杆122上还固定连接有辅助板123,驱动座212上还固定连接有驱动杆63,辅助板123位于驱动杆63的移动路径上。

50.在使用时,当驱动座212向靠近被夹持的电机壳移动,且驱动座212移动停止移动后,此时,驱动杆63与辅助板123相抵,限位杆122位于限位孔625外,当驱动座212复位后,限位杆122在形变弹簧124的作用下,伸入至固定管623和滑移杆621上的限位孔625内对滑移杆621进行限位。此时分料板61朝向成品腔113倾斜。

51.参照图8,驱动座212上还设有用于抵接制尾手柄32的抵接杆7,抵接杆7和驱动座212固定连接,制尾手柄32位于抵接杆7的移动路径上。

52.在使用时,驱动座212带动抵接杆7朝向远离制尾手柄32的方向移动一段距离后,推杆52从移动槽41内伸出,并将电机壳从主轴13上顶落。

53.实施例2的实施原理为:在使用时,当驱动座212朝向套设在主轴13上的电机壳移动,当驱动座212移动至合适位置并停止移动时,抵紧杆和制尾手柄32相抵,进而使得主轴13夹紧电机壳,分料板61朝向废料腔111倾斜,进而使得被切割下的浇口料掉落至分料板61上并滚落至废料腔111内,随后驱动座212复位,进而带动推杆52移动,将套设在主轴13上的电机壳推落至分料板61上,此时分料板61朝向成品腔113倾斜,因此电机壳会掉落至成品腔113内。

54.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1