扁线成形调直裁断机的制作方法

1.本实用新型属于调直设备技术领域,尤其涉及一种扁线成型调直裁断机。

背景技术:

2.调直机调直断丝机或调直切断机。属于调直设备中的一种,调直机是钢筋加工机械之一,常用于调直和切断直径14毫米以下的钢筋,切断长度可根据客户要求定制。可调直切断不锈钢丝、铝丝、冷拔丝、包塑料皮钢丝等线材。

3.现有的调直机主要由驱动电机、辊压机构、调直机构和剪切机构组成,辊压机构包括上辊轮和下辊轮,线材从上辊轮和下辊轮之间穿过,驱动电机驱动上辊轮和下辊轮滚动以对线材进行压平,压平后的线材在进过调直机构进行调直,并最终按照客户要求的尺寸由剪切机构进行剪断。

4.虽然调直机为不锈钢丝、铝丝等线材的调直剪断提供了方便,但现有的调直机在线材从辊压机构传送至调直机构时容易出现逃丝或者偏丝现象,使得线材不能以正确位置抵达调直机构进行调直,使得调直机的调直成型率大大降低。

技术实现要素:

5.本实用新型的目的在于提供一种扁线成型调直裁断机,旨在解决现有技术中的调直机调直线材的调直成型率不高的技术问题。

6.为实现上述目的,本实用新型实施例提供的一种扁线成型调直裁断机,包括:

7.辊压装置,所述辊压装置用于对线材进行辊压;

8.调直机构,所述调直机构位于所述辊压装置的一侧并用于对经所述辊压装置辊压后的线材进行调直;

9.剪切机构,所述剪切机构位于所述调直机构的一侧并用于对经所述调直机构调直后的线材进行剪切;

10.第一导向组件,所述第一导向组件包括导向杆和导向轮,所述导向杆的前端固定于所述辊压装置上,所述导向杆的后端朝所述调直机构的方向延伸,所述导向轮固定于所述导向杆的表面。

11.可选地,所述辊压装置包括第一辊压机构,所述第一辊压机构包括基座、上万向轴、下万向轴、固定座、上辊轮、下辊轮、三相电机组件和两个相对设置的辊轮座,所述三相电机组件、所述固定座和所述辊轮座均固定于所述基座的表面,所述上辊轮和所述下辊轮均固定于两个所述辊轮座之间,所述下万向轴和所述上万向轴的一端分别与所述下辊轮和所述下辊轮固定连接,所述上万向轴和所述下万向轴的另一端均设置于所述固定座的内部并与所述固定座转动连接,所述三相电机组件与所述下万向轴驱动连接。

12.可选地,所述第一辊压机构还包括限位组件,所述限位组件包括导向轨、限位轮、导轨固定梁和导轮固定梁,所述导轨固定梁和所述导轮固定梁均位于所述上辊轮和所述下辊轮之间并分别固定于所述辊轮座的两侧,所述导向轨水平固定于所述导轨固定梁上并朝

所述上辊轮和所述下辊轮的方向延伸,所述限位轮竖直固定于所述导轮固定梁上。

13.可选地,所述第一导向组件还包括转动杆、金属传感器和相对设置的两个轴承座,所述轴承座固定于所述基座的表面并位于所述辊轮座靠近所述导轮固定梁的一侧,所述转动杆架设于所述轴承座上并与所述轴承座转动连接,所述导向杆的前端固定于所述转动杆上,所述金属传感器固定于所述基座上并位于所述导向杆的一侧。

14.可选地,所述扁线成型调直裁断机还包括与所述第一辊压机构结构相同的第二辊压机构以及与所述第一导向组件结构相同的第二导向组件,所述第二辊压机构位于所述第一辊压机构的另一侧,所述第二导向组件通过所述第二导向组件上的所述轴承座固定于所述第二辊压机构上的所述基座的表面,且所述第二导向组件上的所述导向杆朝所述第一辊压机构的方向延伸。

15.可选地,所述扁线成型调直裁断机还包括走直架组件,所述走直架组件包括走直板、走直筒和若干走直轴承,所述走直板的一端固定于所述第二辊压机构上的所述导轨固定梁上,所述走直筒固定于所述走直板的另一端,各所述走直轴承均水平固定于所述走直板的表面。

16.可选地,所述调直机构包括机架、减速电机组件、调直组件和第一推进轮组件,所述第一推进轮组件包括上推进轮、下推进轮和两个相对设置的轮架,所述轮架固定于所述机架上靠近所述辊压装置的一端,所述上推进轮和所述下推进轮均转动连接于两个所述轮架之间,所述减速电机组件固定于所述机架上并与所述上推进轮和所述下推进轮驱动连接,所述调直组件固定于所述机架的表面并用于对穿过所述第一推进轮组件的线材进行调直。

17.可选地,所述调直组件包括横向走线板、纵向走线板、若干横向走线轴承和若干纵向走线轴承,所述横向走线板水平固定于所述机架的顶面上并位于所述轮架的一侧,各所述横向走线轴承均水平固定于所述横向走线板的表面,所述纵向走线板竖直固定于所述机架的顶面上并位于所述横向走线板的一侧,各所述纵向走线轴承均竖直固定于所述纵向走线板的表面。

18.可选地,所述调直机构还包括与所述第一推进轮组件结构相同的第二推进轮组件,所述第二推进轮组件固定于所述机架上靠近所述剪切机构的一端,所述减速电机组件与所述第二推进轮组件上的所述上推进轮和所述下推进轮驱动连接。

19.可选地,所述剪切机构包括滑板、剪切座、气缸、刀座和切刀,所述机架靠近所述剪切机构的一端设置有朝所述剪切机构的方向延伸的滑轨,所述滑板设置于所述滑轨的表面并与所述滑轨滑动连接,所述剪切座固定于所述滑板的表面,所述气缸固定于所述剪切座的顶面上,所述刀座固定于所述气缸的驱动端上,所述切刀固定于所述刀座的表面。

20.本实用新型实施例提供的扁线成型调直裁断机中的上述一个或多个技术方案至少具有如下技术效果之一:该扁线成型调直裁断机上设置有辊压装置、调直机构和剪切机构,不锈钢丝、铝丝等线材先经过辊压装置进行辊压为扁形线材,然后将压扁后的扁形线材传送至调直机构进行调直,最终将调直过后的扁形线材由调直机构传送至剪切机构,剪切机构按照客户要求的尺寸对线材进行剪切,得到最终产品;由于辊压装置和调直机构之间还设置有第一导向组件,经辊压装置辊压后的扁形线材沿着导向杆径直传送,并由导向轮进行限位,使得扁形线材可以以正确位置传送至调直机构,避免了线材从辊压装置传送至

调直机构时出现逃丝或者偏丝现象,有效提升了线材调直裁断机调直线材的调直成型率。

附图说明

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

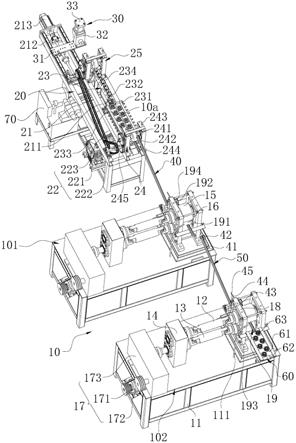

22.图1为本实用新型实施例提供的扁线成型调直裁断机的结构示意图。

23.图2为本实用新型实施例提供的扁线成型调直裁断机的调制机构和剪切机构的结构示意图。

24.图3为本实用新型实施例提供的扁线成型调直裁断机的第二辊压机构和走直架组件的结构示意图。

25.图4为本实用新型实施例提供的扁线成型调直裁断机的剪切机构的结构示意图。

26.图5为本实用新型实施例提供的扁线成型调直裁断机的第一导向组件的结构示意图。

27.其中,图中各附图标记:

28.10—辊压装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—上万向轴

29.13—下万向轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—固定座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—上辊轮

30.16—下辊轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17—三相电机组件

ꢀꢀꢀꢀ

18—辊轮座

31.19—限位组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20—调直机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

21—机架

32.22—减速电机组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

23—调直组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

24—第一推进轮组件

33.25—第二推进轮组件

ꢀꢀꢀꢀꢀꢀ

30—剪切机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

31—滑板

34.32—剪切座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33—气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34—刀座

35.35—切刀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40—第一导向组件

ꢀꢀꢀꢀ

41—导向杆

36.42—导向轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43—转动杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44—金属传感器

37.45—轴承座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50—第二导向组件

ꢀꢀꢀꢀ

60—走直架组件

38.61—走直板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62—走直筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63—走直轴承

39.70—液压站

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101—第一辊压机构

ꢀꢀꢀ

102—第二辊压机构

40.111—冷却嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171—三相电机

ꢀꢀꢀꢀꢀꢀꢀ

172—皮带

41.173—减速器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

191—导向轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

192—限位轮

42.193—导轨固定梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

194—导轮固定梁

ꢀꢀꢀꢀꢀ

211—编码器

43.212—滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213—伺服电机

ꢀꢀꢀꢀꢀꢀꢀ

221—减速电机

44.222—第一链条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223—第二链条

ꢀꢀꢀꢀꢀꢀꢀ

231—横向走线板

45.232—纵向走线板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

233—横向走线轴承

ꢀꢀꢀ

234—纵向走线轴承

46.241—上推进轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242—下推进轮

ꢀꢀꢀꢀꢀꢀꢀ

243—轮架

47.244—推进轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

245—齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321—导向孔

48.322—挡板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a—线材。

具体实施方式

49.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型的实施例,而不能理解为对本实用新型的限制。

50.在本实用新型实施例的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

51.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体地限定。

52.在本实用新型实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型实施例中的具体含义。

53.在本实用新型的一个实施例中,如图1~5所示,提供一种扁线成型调直裁断机,包括辊压装置10,调直机构20,剪切机构30,第一导向组件40。

54.进一步地,所述辊压装置10用于对线材10a进行辊压。

55.进一步地,所述调直机构20位于所述辊压装置10的一侧并用于对经所述辊压装置10辊压后的线材10a进行调直。

56.进一步地,所述剪切机构30位于所述调直机构20的一侧并用于对经所述调直机构20调直后的线材10a进行剪切。

57.进一步地,所述第一导向组件40包括导向杆41和导向轮42,所述导向杆 41的前端固定于所述辊压装置10上,所述导向杆41的后端朝所述调直机构20 的方向延伸,所述导向轮42固定于所述导向杆41的表面。

58.具体地,该扁线成型调直裁断机上设置有辊压装置10、调直机构20和剪切机构30,不锈钢丝、铝丝等线材先经过辊压装置10进行辊压为扁形线材,然后将压扁后的扁形线材10a传送至调直机构20进行调直,最终将调直过后的扁形线材10a由调直机构20传送至剪切机构30,剪切机构30按照客户要求的尺寸对线材10a进行剪切,得到最终产品;由于辊压装置10和调直机构20之间还设置有第一导向组件40,经辊压装置10辊压后的扁形线材10a沿着导向杆 41径直传送,并由导向轮42进行限位,使得扁形线材10a可以以正确位置传送至调直机构20,避免了线材10a从辊压装置10传送至调直机构20时出现逃丝或者偏丝现象,有效提升了线材10a调直裁断机调直线材10a的调直成型率。

59.在本实用新型的另一实施例中,如图1和图3所示,所述辊压装置10包括第一辊压机构101,所述第一辊压机构101包括基座11、上万向轴12、下万向轴13、固定座14、上辊轮

15、下辊轮16、三相电机组件17、和两个相对设置的辊轮座18,所述三相电机组件17、所述固定座14和所述辊轮座18均固定于所述基座11的表面,所述上辊轮15和所述下辊轮16均固定于两个所述辊轮座 18之间,所述下万向轴13和所述上万向轴12的一端分别与所述下辊轮16和所述下辊轮16固定连接,所述上万向轴12和所述下万向轴13的另一端均设置于所述固定座14的内部并与所述固定座14转动连接,所述三相电机组件17与所述下万向轴13驱动连接。

60.具体地,所述上辊轮15位于所述下辊轮16的上方,三相电机组件17驱动下万向轴13和下辊轮16进行转动,线材10a在下辊轮16的带动下前移,并从上辊轮15和下辊轮16之间穿过,同时,上辊轮15可在线材10a的带动下滚动,线材10a在上辊轮15和下辊轮16的滚动下进行压扁,并由上辊轮15和下辊轮 16传送至第一导向组件40,由于上辊轮15和下辊轮16在碾压线材10a时会发生窜动,通过上万向轴12和下万向轴13的设计可避免上辊轮15和下辊轮16 窜动时对三相电机组件17造成损坏。

61.本实施例中,进一步地,如图1和图3所示,所述三相电机组件17包括三相电机171、皮带172和减速器173,所述三相电机171固定于所述基座11的内部,所述减速器173固定于所述基座11的顶面上并位于所述固定座14的一侧,所述减速器173和所述三相电机171的机轴上设置有皮带轮,所述皮带172 套设于所述皮带轮的表面,所述三相电机171通过所述减速器173与所述下万向轴13驱动连接。三相电机171启动时,可带动下万向轴13和下辊轮16转动。

62.在本实用新型的另一实施例中,如图1和图3所示,所述第一辊压机构101 还包括限位组件19,所述限位组件19包括导向轨191、限位轮192、导轨固定梁193和导轮固定梁194,所述导轨固定梁193和所述导轮固定梁194均位于所述上辊轮15和所述下辊轮16之间并分别固定于所述辊轮座18两侧,所述导向轨191水平固定于所述导轨固定梁193上并朝所述上辊轮15和所述下辊轮16 的方向延伸,所述限位轮192竖直固定于所述导轮固定梁194上。

63.具体地,导向轨191可对线材10a起支撑和导向作用,避免线材10a产生偏移,以便于将线材10a传入至上辊轮15和下辊轮16之间,导轨固定梁193用以对导向轨191进行固定,限位轮192可便于线材10a从上辊轮15和下辊轮16 之间的穿出,其中,限位轮192的数量为两个,线材10a位于两个限位轮192 之间,限位轮192可便于线材10a的支撑和限位,以使线材10a以正确位置传送至第一导向组件40当中。

64.在本实用新型的另一实施例中,如图1和图5所示,所述第一导向组件40 还包括转动杆43、金属传感器44和相对设置的两个轴承座45,所述轴承座45 固定于所述基座11的表面并位于所述辊轮座18靠近所述导轮固定梁194的一侧,所述转动杆43架设于所述轴承座45上并与所述轴承座45转动连接,所述导向杆41的前端固定于所述转动杆43上,所述金属传感器44固定于所述基座 11上并位于所述导向杆41的一侧。

65.具体地,轴承座45内部设置有轴承,转动杆43的两端固定于所述轴承的内部,以实现转动杆43与轴承座45的转动连接,导向杆41的前端固定于转动杆43上,可实现导向杆41与导向杆41与辊压装置10之间的转动连接,以对线材10a的高度进行调节,使辊压装置10适用于不用类型线材的传送以及提供线材的传送是的最佳角度,金属传感器44可对通过金属传感器44的线材10a 进行感应,未接收到线材10a传送信息时,及时停止设备运行,避免出

现偏线现象时仍对该线材10a进行调直和剪切,造成线材10a的浪费。

66.在本实用新型的另一实施例中,如图1所示,所述扁线成型调直裁断机还包括与所述第一辊压机构101结构相同的第二辊压机构102以及与所述第一导向组件40结构相同的第二导向组件50,所述第二辊压机构102位于所述第一辊压机构101的另一侧,所述第二导向组件50通过所述第二导向组件50上的所述轴承座45固定于所述第二辊压机构102上的所述基座11的表面,且所述第二导向组件50上的所述导向杆41朝所述第一辊压机构101的方向延伸。

67.具体地,线材10a可先经过第二辊压机构102进行初次辊压,然后经过第二导向组件50的导向作用传送至第一辊压机构101进行二次辊压,以进一步提升辊压装置10的辊压成型率,提升线材10a的辊压质量,第二导向组件50可使线材10a以正确位置传送至第一辊压机构101,以避免线材10a偏移。

68.在本实用新型的另一实施例中,如图1和图3所示,所述扁线成型调直裁断机还包括走直架组件60,所述走直架组件60包括走直板61、走直筒62和若干走直轴承63,所述走直板61的一端固定于所述第二辊压机构102上的所述导轨固定梁193上,所述走直筒62固定于所述走直板61的另一端,各所述走直轴承63均水平固定于所述走直板61的表面。

69.具体地,走直筒62的内部设置有直孔,线材10a穿过直孔进入到各走直轴承63之间进行初步调直,然后从导向轨191进入第二辊压机构102进行辊压,为线材10a的调位和辊压提供方便。

70.本实施例中,进一步地,如图1和图3所示,所述第一辊压机构101和所述第二辊压机构102上还设置有冷却嘴111,所述冷却嘴111固定于所述基座11 的顶面上并位于所述辊轮座18的一侧。冷却嘴111可对上辊轮15、下辊轮16 以及线材10a进行喷淋。

71.在本实用新型的另一实施例中,如图1~2所示,所述调直机构20包括机架 21、减速电机组件22、调直组件23和第一推进轮组件24,所述第一推进轮组件24包括上推进轮241、下推进轮242和两个相对设置的轮架243,所述轮架 243固定于所述机架21上靠近所述辊压装置10的一端,所述上推进轮241和所述下推进轮242均转动连接于两个所述轮架243之间,所述减速电机组件22固定于所述机架21上并与所述上推进轮241和所述下推进轮242驱动连接,所述调直组件23固定于所述机架21的表面并用于对穿过所述第一推进轮组件24的线材10a进行调直。

72.具体地,第一导向组件40将经过第一辊压机构101压扁后的线材10a导入上推进轮241和下推进轮242之间,减速电机221启动时将带动上推进轮241 和下推进轮242同时转动,并带动线材10a进入调直组件23对线材10a进行调直,上推进轮241和下推进轮242在推进线材10a同时,可对线材10a进行进一步的辊压。

73.本实施例中,进一步地,如图1~2所示,所述第一推进轮组件24的靠近所述辊压装置10的一侧并设置有推进轨244,所述推进轨244位于所述轮架243 位于所述上推进轮241和所述下推进轮242之间。推进轨244的设计可便于将线材10a导入上推进轮241和下推进轮242之间。

74.在本实用新型的另一实施例中,如图1~2所示,所述调直组件23包括横向走线板231、纵向走线板232、若干横向走线轴承233和若干纵向走线轴承234,所述横向走线板231水平固定于所述机架21的顶面上并位于所述轮架243的一侧,各所述横向走线轴承233均水

平固定于所述横向走线板231的表面,所述纵向走线板232竖直固定于所述机架21的顶面上并位于所述横向走线板231的一侧,各所述纵向走线轴承234均竖直固定于所述纵向走线板232的表面。

75.具体地,线材10a穿过第一推进轮组件24推进的线材10a将导入至各横向走线轴承233之间进行一次调直,然后传动至各纵向走线轴承234之间进行二次调直,以提升线材10a的调直精度。

76.本实施例中,进一步地,如图1~2所示,所述横向走线板231和所述纵向走线板232之间设置有编码器211,所述编码器211固定于所述机架21上,所述机架21的一侧还设置有液压站70,以对调直机构20提供液压。

77.在本实用新型的另一实施例中,如图1~2所示,所述调直机构20还包括与所述第一推进轮组件24结构相同的第二推进轮组件25,所述第二推进轮组件 25固定于所述机架21上靠近所述剪切机构30的一端,所述减速电机组件22与所述第二推进轮组件25上的所述上推进轮241和所述下推进轮242驱动连接。

78.具体地,线材10a经过纵向走线轴承234二次调直后导至第二推进轮组件 25,减速电机组件22启动时将带动第二推进轮组件25上的上推进轮241和下推进轮242转动,以将线材10a带动至剪切机构30进行剪切。

79.本实施例中,进一步地,如图1~2所示,所述减速电机组件22包括减速电机221、第一链条222和第二链条223,所述上推进轮241和所述下推进轮242 的端部均设置有齿轮245,所述上推进轮241和所述下推进轮242之间通过所述齿轮245实现传动连接,所述第一推进轮组件24上的所述下推进轮242和所述第二推进轮组件25上的所述下推进轮242分别通过所述第一链条222和所述第二链条223实现与减速电机221的机轴传动连接。

80.在本实用新型的另一实施例中,如图1~2和图4所示,所述剪切机构30包括滑板31、剪切座32、气缸33、刀座34、切刀35,所述机架21靠近所述剪切机构30的一端设置有朝所述剪切机构30的方向延伸的滑轨212,所述滑板31 设置于所述滑轨212的表面并与所述滑轨212滑动连接,所述剪切座32固定于所述滑板31的表面,所述气缸33固定于所述剪切座32的顶面上,所述刀座34 固定于所述气缸33的驱动端上,所述切刀35固定于所述刀座34的表面。

81.具体地,调直后的线材10a从切刀35的下方穿过,气缸33启动以驱动刀座34和切刀35向下运动,对线材10a进行剪切,实现剪切机构30对线材10a 的剪切功能,同时,剪切机构30还可沿滑轨212的表面移动,以方便对线材10a 的剪切长度进行调整。

82.本实施例中,进一步地,如图4所示,所述导轨的端部设置伺服电机213,所述滑板31与所述伺服电机213的机构固定连接。

83.本实施例中,进一步地,如图4所示,所述剪切座32靠近所述调直机构20 的一面设置有导向孔321,所述剪切座32的内壁上固定有相对设置的两块挡板 322,两块所述挡板322均位于所述切刀35的一侧。两块挡板322可对切刀35 进行保护,避免切刀35切割时折断。

84.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1