一种水冷壁管的弯制装置的制作方法

1.本实用新型涉及钢管弯制的设备领域,尤其涉及一种水冷壁管的弯制装置。

背景技术:

2.现有技术中,水冷壁管简称水冷壁,通常铺设在炉膛的内壁面上,主要是用来吸收炉内火焰以及高温烟气所放出的辐射热,具有冷却和保护炉墙的作用。水冷壁管通常采用10#或20#的无缝钢管,其外径为51-76毫米、壁厚3.5-6.0毫米,然后进行弯制出与炉膛相适应的形状,主要包括光管水冷壁管和膜式水冷壁管等。

3.在炉内的高温烟气的作用下,水冷壁管在容易腐蚀而需要定期更新,同时,随着钢铁产业的迅速发展,市场对炼钢炉和水冷壁管的需求也急剧增长。然而,目前水冷壁管的热煨弯管的方法效率低下,也容易破坏钢管,或者使得钢管变形,导致成品率降低;如果采用普通滚轴进行弯制,则容易出现被压扁而作废的情形,因而效率低下。

技术实现要素:

4.本实用新型旨在提供一种水冷壁管的弯制装置,提高直线管件的弯曲效率,保证管件不被压扁,提高弯曲管件的成品率。

5.本实用新型是通过以下的技术方案实现的:一种水冷壁管的弯制装置,包括一个可动滚轴及两个固定滚轴,所述可动滚轴与两个所述固定滚轴的轴线平行设置,两个所述固定滚轴之间设有径向间隙,所述可动滚轴在两个所述固定滚轴的轴线所在平面上的投影位于所述径向间隙中,所述可动滚轴上均环周设有多个第一半圆形凹槽,两个所述固定滚轴上均环周设有多个第二半圆形凹槽,所述第一半圆形凹槽分别与两个所述固定滚轴上的所述第二半圆形凹槽之间一一相对,所述可动滚轴在受控下进入所述径向间隙的过程中,所述可动滚轴将预先横跨在两个所述固定滚轴上的直线管件压入所述第一半圆形凹槽、及其两侧的所述第二半圆形凹槽分别所围成的空腔中而成为弯曲管件。

6.优选的技术方案是,所述第一半圆形凹槽的数量范围为2-20,相应的,每个所述固定滚轴上的所述第二半圆形凹槽的数量与所述第一半圆形凹槽的数量相等。

7.优选的技术方案是,所述固定滚轴均水平设置,所述可动滚轴的移动路径为上下方向。

8.优选的技术方案是,所述弯制装置还包括轴承支座,两个所述固定滚轴均通过轴承与所述轴承支座转动连接。

9.优选的技术方案是,所述弯制装置还包括减速箱、弹性圆柱销联轴器以及电动机,两个所述固定滚轴均通过齿轮与所述减速箱传动连接,所述减速箱通过所述弹性圆柱销联轴器与所述电动机动力连接。

10.此外,优选的技术方案是,所述弯制装置还包括下压机构,所述下压机构包括吊架,所述吊架上设有竖直的丝杆丝母组件,用于调节所述可动滚轴的下压位移量。

11.有益效果是:与现有技术相比,本实用新型通过设有半圆形凹槽的可动滚轴以及

位于两侧的设有半圆形凹槽的两个固定滚轴之间的滚压配合,将直线管件滚压成为弯曲管件,能够达到弯曲钢管的目的,又能保证钢管不被压扁,提高成品的品质;其次,还能够多个圆管同时进行弯曲,提升效率;还有,也可以增加直线管件的弯曲位置,可以设定多次弯管的角度,稳定性高,减少管件接头之间的焊接工作量,提高经济效益。

附图说明

12.以下结合附图对本实用新型的具体实施方式作进一步的详细说明,其中:

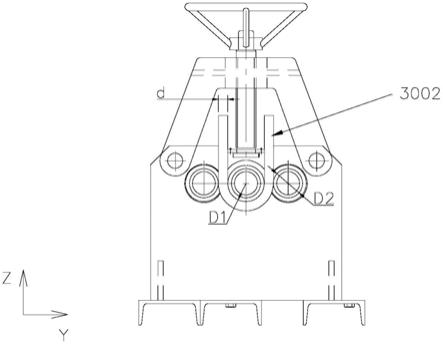

13.图1 为本实用新型的实施例的主视图;

14.图2 为图1的右视图;

15.图3 为本实用新型的实施例、待加工的直线管件横跨在两个第二半圆形凹槽中的示意图;

16.图4 为本实用新型的实施例、直线管件被压入第一半圆形凹槽、及其两侧的所述第二半圆形凹槽所围成的空腔中而成为弯曲管件的示意图;

17.图5 为本实用新型中、可动滚轴的实施例的示意图;

18.图6 为本实用新型中、固定滚轴的实施例的示意图;

19.图7 为本实用新型的实施例、减速箱输出齿轮与固定滚轴齿轮之间的传动连接的示意图;

20.其中的附图标记为:

21.可动滚轴10,第一半圆形凹槽1001,固定滚轴20,第二半圆形凹槽2001,固定滚轴齿轮2002,直线管件3001,弯曲管件3002,轴承支座40,轴承50,减速箱60,减速箱输出齿轮6001,弹性圆柱销联轴器70,电动机80,吊架90,丝杆100,手轮110。

具体实施方式

22.如图1-7所示,一种水冷壁管的弯制装置,假设位于xyz坐标系中,x轴为纵向(即轴线方向),y轴为横向(即垂直于轴线的方向),z轴为上下的方向,上述的假设是为了方便说明实施例,不能看作是对本申请的保护范围的限定,任何方向的名称改动,视作是本申请的实施例的简单替换,属于本申请的保护范围。

23.如图1-7所示,一种水冷壁管的弯制装置,包括一个可动滚轴10及两个固定滚轴20,所述可动滚轴10与两个所述固定滚轴20的轴线均平行于x轴,所述可动滚轴10的直径为d1,两个所述固定滚轴20的直径为d2,待加工的直线管件3001的直径为d,两个所述固定滚轴20之间中心距为l,两个所述固定滚轴20之间设有径向间隙,径向间隙的宽度为s,s=l-d2>d1,即是,所述可动滚轴10在两个所述固定滚轴20的轴线所在的xy平面上的投影位于所述径向间隙中,所述可动滚轴10的移动路径为上下方向。所述可动滚轴10上均环周设有多个第一半圆形凹槽1001,第一半圆形凹槽1001的半径为r1,两个所述固定滚轴20上均环周设有多个第二半圆形凹槽2001,第二半圆形凹槽2001的半径为r2,一般来说,r1=r2,且d=r1+r2,所述第一半圆形凹槽1001分别与两个所述固定滚轴20上的所述第二半圆形凹槽2001之间一一相对,所述可动滚轴10在受控下进入所述径向间隙的过程中,所述第一半圆形凹槽1001与其两侧的所述第二半圆形凹槽2001之间分别围成用于容纳待加工的直线管件3001的空腔,所述可动滚轴10将预先横跨在两个所述固定滚轴20上的直线管件3001压入所述第

一半圆形凹槽1001、及其两侧的所述第二半圆形凹槽2001所围成的空腔中而成为弯曲管件3002。本实施例通过设有半圆形凹槽的可动滚轴10以及位于两侧的设有半圆形凹槽的两个固定滚轴20之间的滚压配合,将直线管件3001滚压成为弯曲管件3002,能够达到弯曲钢管的目的,又能保证钢管不被压扁,提高成品的品质;其次,还能够多个圆管同时进行弯曲,提升效率;还有,也可以增加直线管件3001的弯曲位置,可以设定多次弯管的角度,稳定性高,减少管件接头之间的焊接工作量,提高经济效益。

24.如图5、6所示,所述第一半圆形凹槽1001的数量范围为2-20,所述第一半圆形凹槽1001的数量可以是2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20,相应的,每个所述固定滚轴20上的所述第二半圆形凹槽2001的数量与所述第一半圆形凹槽1001的数量相等,分别用于同时弯制2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20根弯曲管件3002,可根据需要选择较大的数字,一次能够完成多件管件的弯制,提高每次滚压的产出率。

25.如图1-4所示,所述弯制装置还包括两个轴承支座40,两个所述固定滚轴20的两端均通过轴承50与所述轴承支座40转动连接。

26.如图1、7所示,所述弯制装置还包括减速箱60、弹性圆柱销联轴器70以及电动机80,两个所述固定滚轴20的动力输入端设有固定滚轴齿轮2002,所述减速箱60的动力输出端设有减速箱输出齿轮6001,减速箱输出齿轮6001与固定滚轴齿轮2002之间啮合传动,所述减速箱60通过所述弹性圆柱销联轴器70与所述电动机80动力连接。

27.如图1-4所示,所述弯制装置还包括下压机构,所述下压机构包括吊架90,所述吊架90上设有竖直方向的丝母,丝母中螺接有竖直的丝杆100,丝杆100的底部连接可动滚轴10,旋动丝杆100能够调节所述可动滚轴10的下压位移量,以此来调节弯曲管件3002的两头夹角,当可动滚轴10的轴线高度下压至与所述固定滚轴20的轴线齐平时,直线管件3001被弯曲成为两段互相平行的弯曲管件3002;当可动滚轴10的轴线下压至高于所述固定滚轴20的轴线的高度位置时,弯曲管件3002的两头被弯曲成小于180

°

的钝角,因此,可以弯制出各种夹角的弯曲管件3002,也可以增加直线管件3001的弯曲位置,形成多次弯管的弯曲管件3002,减少焊接次数。

28.与上述实施例的区别在于,所述丝杆100上安装手轮110,便于转动丝杆100,也可以通过旋转动力驱动丝杆100进行下压。

29.以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1