接合方法与流程

1.本发明涉及一种接合方法。

背景技术:

2.作为对将金属构件彼此重合并从配置于上侧的金属构件的正面焊接来形成搭接接头的方法,已知有电弧焊接、激光焊接、混合焊接等。电弧焊接由于在供给焊接添加材的同时进行焊接,因此,具有焊接目标位置的位置偏移的裕度较大这样的优点。另一方面,电弧焊接具有焊接速度较慢、焊入深度较浅这样的缺点。在电弧焊接中,若将焊接速度设定得较快,则存在焊接金属不足而使接头强度下降这样的缺点。

3.与电弧焊接相比,激光焊接具有能够提高焊接速度这样的优点。另一方面,由于激光焊接不添加焊接添加材,因此,存在相对于焊接部的裕度极小这样的缺点。

4.混合焊接使用包括在先的激光焊接部和在后的电弧焊接部的混合焊接机进行焊接(参照专利文献1)。根据混合焊接,能够弥补激光焊接和电弧焊接各自的缺点来进行焊接。现有技术文献专利文献

5.专利文献1:日本专利特开2016-30289号公报

技术实现要素:

发明所要解决的技术问题

6.但是,在混合焊接中,若将焊接速度设定得较快,则焊接金属不足这样的现象依然会发生,因此,存在搭接接头的接头强度下降这样的问题。最近,随着焊接对象物的大型化,焊接长度变长,因此,期望焊接速度的高速化。

7.从这样的观点出发,本发明的技术问题是提供一种能够实现焊接速度的高速化且能够提高金属构件彼此的接头强度的接合方法。解决技术问题所采用的技术方案

8.为了解决上述技术问题,本发明的特征是,包括:重合工序,在上述重合工序中,将第一金属构件的正面与第二金属构件的背面重合;以及焊接工序,在上述焊接工序中,使用包括在先的激光焊接部和在后的电弧焊接部的混合焊接机,对上述第一金属构件和上述第二金属构件进行混合焊接,在上述焊接工序中,沿设定于将上述第一金属构件与上述第二金属构件重合而形成的重合部的设定移动路径,在从上述第二金属构件的正面对上述重合部照射激光光束来进行激光焊接,并且进行电弧焊接,以与上述设定移动路径交叉的方式使上述激光光束振荡。

9.根据该接合方法,通过使激光光束振荡,能够增大焊入宽度,并且能够增大焊接金属中的第一金属构件与第二金属构件的重合部的焊入宽度。由此,能够同时实现焊接速度的高速化和接头强度的提高。

10.另外,较为理想的是,在上述焊接工序中,将焊接速度设定为2~10m/min。另外,较为理想的是,将上述激光光束的振荡幅度λ除以上述第二金属构件的板厚尺寸t而得到的函数α设定为0.2~1.6。另外,较为理想的是,上述第一金属构件是铝或铝合金制的,上述第二金属构件是铝或铝合金制的。根据这种接合方法,能够更理想地进行接合。发明效果

11.根据本发明的接合方法,能够实现焊接速度的高速化,并且能够提高金属构件彼此的接头强度。

附图说明

12.图1是表示本发明的实施方式的接合方法的重合工序的立体图。图2是表示本实施方式的接合方法的焊接工序的侧视图。图3是表示本实施方式的接合方法的焊接工序的激光焊接的剖视图。图4是表示本实施方式的接合方法的焊接工序的激光焊接的振荡状况的立体图。图5是表示本实施方式的接合方法的焊接工序的mig焊接的剖视图。图6是表示本实施方式的接合方法的焊接工序后的状态的剖视图。图7是从侧方观察本实施方式的接合方法的焊接工序的示意图。图8是表示试验1中的比较例和实施例的焊接条件的表。图9是表示试验1中的焊接速度与接头强度的关系的图。图10是试验1中的1号试验片的宏观截面。图11是试验1中的6号试验片的宏观截面。图12是试验1中的8号试验片的宏观截面。图13是试验1中的11号试验片的宏观截面。图14是表示试验2中的比较例和实施例的焊接条件的表。图15是表示试验2中的激光振荡幅度与焊接宽度的关系的图表。图16是试验2中的21号试验片的宏观截面。图17是试验2中的23号试验片的宏观截面。图18是试验2中的25号试验片的宏观截面。图19是表示试验2中的焊接宽度与接头强度的关系的图表。图20是试验2中的函数α与接头强度的关系的图表。

具体实施方式

13.参照附图,对本发明的实施方式的接合方法进行详细说明。本发明并不仅限定于以下的实施方式。此外,能够对实施方式中的构成要素的部分或者全部进行适当的组合。如图1所示,在本实施方式的接合方法中,在将第一金属构件1与第二金属构件2重合之后通过焊接进行接合,并且形成搭接接头。在本实施方式的接合方法中,进行重合工序和焊接工序。另外,说明中的“正面”是指与“背面”相反一侧的面。另外,在本说明书中,在使用符号“~”并通过下限值和上限值来表示数值范围的情况下,包含该下限值和上限值这两者。

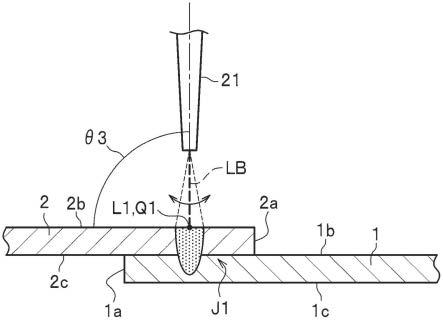

14.如图1所示,重合工序是将第一金属构件1与第二金属构件2重合的工序。第一金属构件1和第二金属构件2可以是任意形状,但是在本实施方式中均呈板状。第一金属构件1和第二金属构件2从铝、铝合金、铜、铜合金、钛、钛合金、钢铁、不锈钢等能焊接的金属中适当选择。其中,作为第一金属构件1和第二金属构件2,理想地使用铝或铝合金。即,较为理想的是,第一金属构件1是铝或铝合金制的。另外,较为理想的是,第二金属构件2是铝或铝合金制的。在本实施方式中,例示了第一金属构件1和第二金属构件2是铝合金的情况。

15.在重合工序中,将第一金属构件1的正面1b与第二金属构件2的背面2c重合。在重合工序中,将第一金属构件1的正面1b和第二金属构件2的背面2c重合来形成重合部j1。第一金属构件1的端面1a位于第二金属构件2的背面2c的下方。由第一金属构件1的正面1b与第二金属构件2的端面2a形成内角部。在重合部j1中设定作为激光焊接和电弧焊接的焊接目标位置的“设定移动路径l1”。更具体而言,在第二金属构件2的正面2b中的与重合部j1对应的位置处,与端面2a平行地设定“设定移动路径l1”。

16.如图2所示,焊接工序是使用混合焊接机10对将第一金属构件1和第二金属构件2重合而形成的重合部j1进行焊接的工序。在焊接工序中,通过激光焊接和电弧焊接的激光/电弧混合焊接对第一金属构件1和第二金属构件2进行焊接。在图2中,混合焊接机10以在先进行激光焊接部20的方式从右侧向左侧移动。此外,作为电弧焊接,例如能够应用mig焊接、mag焊接、二氧化碳电弧焊接、tig焊接等气体保护电弧焊接。其中,从适于利用机器人臂的自动化且难以产生由保护气体引起的被接合构件的氧化的理由出发,较为理想的是,使用mig焊接。在本实施方式中,作为电弧焊接,例示并说明了应用mig焊接的情况。

17.混合焊接机10构成为包括连接部11、激光焊接部20和电弧焊接部30。连接部11例如安装于机器人臂的前端。激光焊接部20包括激光头21,并且形成于连接部11的一端。从激光头21照射激光光束lb。此外,如上所述,在本实施方式中作为电弧焊接而进行mig焊接,以下,将“电弧焊接部30”作为“mig焊接部30”进行说明。

18.mig焊接部30包括电弧焊枪31,并且形成于连接部11的另一端。从电弧焊枪31供给焊接添加材32,并且在前端侧产生mig电弧33(参照图7)。

19.如图2所示,激光头21的轴部的前进角θ1例如设定为10

°

。前进角是指相对于焊接行进方向从侧面观察混合焊接机10时的激光头21的轴部相对于铅锤轴的倾斜角度。前进角θ1相对于铅锤轴在-10

°

~10

°

之间适当设定即可。如图3所示,激光头21的轴部的目标角θ3例如设定为90

°

。目标角θ3是从焊接进行方向观察时的从第一金属构件1的正面1b到激光头21的轴部的张开角度。

20.如图4所示,在焊接工序中,使激光光束lb振荡(振动)来进行焊接。在焊接工序中,以在使激光焊接部20沿设定移动路径l1移动的同时使激光光束lb与设定移动路径l1交叉的方式进行振荡。也就是说,在使激光焊接部20以描画设定移动路径l1的方式移动的同时,设定成使激光光束lb的振荡的中心(焊接目标位置q1:图3)为设定移动路径l1。换言之,以与电弧焊接的焊接行进路径交叉的方式使激光光束lb振荡。激光光束lb的振荡幅度适当地设定即可,但是例如能够设为0.3~10mm。激光光束lb的振荡幅度较为理想的是0.5mm以上,更为理想的是0.8mm以上,进一步理想的是1mm以上,并且较为理想的是为5mm以下,更为理想的是为4mm以下,进一步理想的是3mm以下。由于激光光束lb的振荡幅度为上述范围的下限值以上,因此,存在焊接宽度扩大、接头强度增加的倾向。通过激光光束lb的振荡幅度为

上述范围的上限值以下,由于将激光光束的照射范围保持在电弧焊接的热传导所溯及的范围内以保证激光光束的焊入,因此,能够有效地提高接头强度。此外,在本说明书中,激光光束lb的振荡幅度表示从照射位置的一方的最端到另一方的最端的长度。另外,激光光束lb的振荡幅度表示与激光光束lb的振荡的中心轴线正交的平面状的长度。另外,频率能够设为250~800hz,较为理想的是能够设为270~700hz。另外,较为理想的是,将激光光束lb的输出设定为由激光焊接形成的键孔kh(参照图7)形成于第一金属构件1的程度。

21.另外,在本实施方式中,通过使激光光束lb相对于设定移动路径l1直线状地往复,从而以朝向焊接行进方向成为锯齿的方式进行振荡,但是不限定于此。例如,也可以使激光光束lb以与设定移动路径l1交叉的方式进行振荡,以描画出波型、圆、椭圆、多边形等或将上述形状组合后的轨迹。

22.如图2所示,电弧焊枪31的轴部的前进角θ2例如设定为30

°

。前进角θ2在10

°

~50

°

之间适当设定即可。如图5所示,电弧焊枪31的轴部的目标角θ4例如设定为90

°

。目标角θ4是从焊接行进方向观察时的、从第一金属构件1的正面1b到电弧焊枪31的轴部的张开角度。从电弧焊枪31产生的mig电弧33(参照图7)的焊接目标位置q2被设定而成为设定移动路径l1。

23.在焊接工序中,如图3所示,通过从在先的激光头21照射的激光光束lb进行激光焊接。激光光束lb的焊接目标位置q1设定于设定移动路径l1,并且在以与设定移动路径l1交叉的方式使激光光束lb振荡的同时进行焊接。由于使激光光束lb振荡,因此,与不振荡的情况相比,设定移动路径l1的周围大幅地熔融。

24.在焊接工序中,如图5所示,通过在激光头21之后的电弧焊枪31进行mig焊接。电弧焊枪31的焊接目标位置q2设定成与设定移动路径l1重合。焊接目标位置q1和焊接目标位置q2的距离例如能够在0~5mm以内适当地设定。如图7所示,在后的mig电弧33被感应到通过激光焊接产生的阴极点(在激光光束lb的前端侧产生的激光激发等离子体lp)。由mig电弧33形成的熔融池wp(参照图5)与由激光光束lb熔融的部分发生融合,并且如图6所示形成焊接金属(焊道)w。焊接金属w贯穿重合部j1而形成,并且形成为比第二金属构件2的正面2b更膨出。

25.在焊接工序中,只要适当地设定焊接速度以成为能够进行重合部j1的焊接的条件即可,但是较为理想的是,将焊接速度设定为2~10m/min。焊接速度更为理想的是3m/min以上,进一步理想的是4m/min以上,并且更为理想的是8m/min以下,进一步理想的是6m/min以下。通过使焊接速度为上述范围的下限值以上,使焊接高速化,并且对于焊接长度较长的焊接对象物,也容易在短时间内进行焊接。通过使焊接速度为上述范围的上限值以下,能够获得足够的焊接宽度,从而容易抑制接合强度的下降。

26.在此,根据现有的混合焊接,在焊接速度相对较低的情况下,能够将电弧焊接带来的较宽的焊接宽度和激光焊接带来的较深的焊入深度这两个优点复合化。然而,在使焊接速度上升的情况下,由于电弧焊接的焊接宽度变窄,并且在先的激光光束的照射范围变窄,因此,存在焊入宽度变小,焊接金属也变小这样的缺点。即,在现有的混合焊接中,高速焊接时的焊接宽度变窄,从而接头强度下降。

27.与此相对的是,根据以上说明的本实施方式的接合方法,由于在使激光焊接部20沿设定移动路径l1移动的同时,以与设定移动路径l1交叉的方式使激光光束lb振荡,能够增大设定移动路径l1周围的焊入宽度。由此,如图6所示,能够增大重合部j1中的焊接宽度

wl的宽度,并且能够提高接头强度。换言之,由于由在先的激光光束lb熔融的金属成为在后的mig焊接的焊接金属,因此,能够与焊接添加材32相结合来增大焊接金属w。由此,能够实现焊接速度的高速化,并且能够抑制并维持接头强度的下降。

28.另外,通过使激光光束lb振荡,能够使焊接金属变大,并且能够提高容许金属构件彼此的间隙和焊接目标位置的位置偏移的鲁棒性。

29.另外,较为理想的是,如本实施方式的焊接工序那样,在先的激光光束lb的焊接目标位置q1与在后的mig电弧33的焊接目标位置q2之间的距离设定为0~5mm。通过将焊接目标位置q1与焊接目标位置q2的距离设定为上述范围的下限值以上,能够防止电弧焊接先于激光焊接,并且容易保持激光头21与电弧焊枪31的距离来进行接合。另外,通过将焊接目标位置q1和焊接目标位置q2的距离设定为上述范围的上限值以下,能够理想地发挥激光焊接的阴极点引起的mig电弧33的感应作用,并且容易在不使焊道(焊接金属w)蜿蜒的情况下使焊接高速化。

30.在焊接工序中,较为理想的是,设定成使激光光束lb的振荡幅度λ除以第二金属构件2的板厚尺寸t而得到的函数α为0.2~1.6。函数α更为理想的是0.4以上,进一步理想的是0.5以上,特别理想的是0.6以上,并且更为理想的是1.4以下,进一步理想的是为1.1以下。经本发明人的研究,发现了如下情况:在从第二金属构件2的正面2b对将第一金属构件1和第二金属构件2重合而形成的重合部j1进行焊接的情况下,接头强度和函数α存在关联性。即,可知即使在第二金属构件2的板厚发生变化的情况下,通过板厚来控制激光振荡幅度,在函数α处于上述规定的范围内的情况下,也能够得到期望的接头强度。通过将函数α设为上述范围的下限值以上,容易提高接头强度。也就是说,通过使激光振荡幅度相对于上板厚足够得大,能够增大接头强度。另一方面,通过将函数α设为上述范围的上限值以下,能够使激光光束的照射范围保持在电弧焊接的热传导所溯及的范围内,从而容易有效地提高接头强度。另外,容易抑制焊接缺陷。另外,容易防止由电弧焊接引起的堆厚(日文:肉盛

り

)变得过大而导致外观不良。[实施例]

[0031]

接着,对本实施方式的实施例进行说明。在此,进行了试验1和试验2。试验1的目的是确认焊接速度与接头强度的关系。试验2的目的是确认上板厚度、振荡幅度与接头强度的关系。

[0032]

<试验1>在试验1中,使用混合焊接机10将第一金属构件1和第二金属构件2接合来获得形成了搭接接头的试验片。此外,从各试验片制作拉伸试验片和截面观察试验片,对该搭接接头进行接头强度试验(拉伸试验),并且观察宏观截面。图8是表示试验1中的比较例和实施例的焊接条件的表。在比较例中,在不使激光光束lb振荡的情况下进行混合焊接,在实施例中,如上述实施方式那样使激光光束lb振荡并进行混合焊接。

[0033]

在比较例和实施例中,第一金属构件1均使用铝合金a6061-t6,厚度t=5mm,宽度150mm,长度150mm。在比较例和实施例中,第二金属构件2均使用铝合金a5052-h34,厚度t=2mm,宽度150mm,长度150mm。重合部j1的宽度(重合量)设定为60mm。在重合部j1的宽度方向的中心处,与第二金属构件2的端面2a平行地设定移动路径l1。在对重合的第一金属构件1和第二金属构件2进行焊接而制作了试验片之后,切出将在试验片的俯视观察时的与设定

移动路径l1正交的方向的全长240mm设为长度且将宽度设为20mm的俯视长方形形状的拉伸试验片以用于拉伸试验。另外,切出将从第一金属构件1的正面1b和第二金属构件2的端面2a相交的角部p朝向第二金属构件2一侧15mm的量并且从角部p朝向远离第二金属构件2的一侧30mm的量的总计45mm设为长度且将宽度设为20mm的俯视长方形形状的截面观察试验片以用于截面观察。

[0034]

如图8所示,比较例的焊接速度设定为2、3、4、5、6、8(m/min)。根据焊接速度,设定了比较例的1号试验片~6号试验片(5号试验片和6号试验片是改变激光输出的两种)。实施例的焊接速度设定为3、5、6、7、8(m/min)。根据焊接速度,设定了实施例的7号试验片~11号试验片。激光光束lb的振荡幅度为1.6mm,激光频率设定为470hz。

[0035]

另外,如图8所示,比较例和实施例的激光头21的前进角θ1均设定为10

°

,电弧焊枪31的前进角θ2均设定为30

°

。在比较例和实施例中,激光头21的目标角θ3和mig电弧33的目标角θ4均设定为90

°

。另外,各条件均进行了两次焊接。其他条件如图8所示。

[0036]

比较例和实施例均通过对各拉伸试验片进行保持宽度方向的两端这两个部位并沿彼此远离的方向拉伸的拉伸试验来测定最大试验力f(n)。另外,对于各拉伸试验片所包含的焊接金属w,测定了与拉伸试验片的宽度方向(焊接行进方向)的长度相当的焊接部的长度ll(mm)。然后,使用下述的式(1)来计算接头强度。接头强度(n/mm)=最大试验力f(n)/焊接部的长度ll(mm)式(1)如图6所示,焊接宽度wl表示相当于焊接金属w的第一金属构件1与第二金属构件2的边界面的部分中的拉伸试验片的长度方向(与焊接行进方向正交的方向)的宽度。

[0037]

另外,比较例和实施例均用金刚砂研磨纸对各截面观察试验片进行研磨,并且在用塔克氏液(日文:

タッカー

氏液)进行蚀刻后,使用光学显来观察截面。

[0038]

图9是表示试验1中的焊接速度与接头强度的关系的图表。此外,在拉伸试验中,8号试验片~9号试验片中,接合部分断裂,而7号试验片中,母材发生了断裂。如图9所示,在所有的试验片中,与比较例相比,实施例的接头强度更大。根据比较例,若焊接速度变快,则接头强度存在大幅地下降的倾向。在比较例中,在焊接速度为2m/min的情况和6m/min的情况下,下降了180n/mm左右。

[0039]

另一方面,根据实施例,即使焊接速度变快,也能够抑制接头强度的下降。在实施例中,在焊接速度为3m/min的情况和8m/min的情况下,接头强度下降了80n/mm左右。

[0040]

如图10所示,比较例的1号试验片的焊接速度为2m/min,较慢,因此,能够使焊接金属w中的重合部j1的焊接宽度wl相对较大。但是,如图11所示,比较例的6号试验片的焊接速度为8m/min,较快,因此,焊接金属w中的重合部j1的焊接宽度wl变小。

[0041]

与此相对的是,如图12、图13所示,实施例的8号试验片的焊接速度为5m/min,实施例的11号试验片的焊接速度为8m/min,是较高的设定值,但是能够使焊接金属w中的重合部j1的焊接宽度wl变大。由此,根据实施例,即使焊接速度变快,也能够获得较高的接头强度。

[0042]

<试验2>在试验2中,使用混合焊接机10将第一金属构件1和第二金属构件2接合来获得形成了搭接接头的试验片。此外,从各试验片制作拉伸试验片和截面观察试验片,对该搭接接头进行接头强度试验(拉伸试验),并且观察宏观截面。图14是表示试验2中的比较例和实施例的焊接条件的表。

[0043]

在试验2中,第一金属构件1使用铝合金a6061-t6,厚度t=12mm,宽度150mm,长度150mm。另一方面,第二金属构件2使用铝合金a6061-t6,21号试验片~26号试验片设定为厚度t=4mm,宽度150mm,长度150mm,27号试验片~32号试验片设定为厚度t=3mm,宽度150mm,长度150mm。重合部j1的宽度(重合量)设定为60mm。在重合部j1的宽度方向的中心处,与第二金属构件2的端面2a平行地设定移动路径l1。

[0044]

21号试验片将激光光束lb的振荡幅度设定为0mm(未振荡)。上板厚度与振荡幅度之比α为0。此外,函数α是将激光光束lb的振荡幅度λ除以上板厚度t而得到的数值。上板厚度t是指配置于上侧的第二金属构件2的板厚。

[0045]

22号试验片将激光光束lb的振荡幅度设定为0.8mm,并且将频率设定为700hz。上板厚度与振荡幅度之比α为0.20。23号试验片将激光光束lb的振荡幅度设定为1.6mm,并且将频率设定为474hz。上板厚度与振荡幅度之比α为0.40。24号试验片将激光光束lb的振荡幅度设定为2.4mm,并且将频率设定为387hz。上板厚度与振荡幅度之比α为0.60。

[0046]

25号试验片将激光光束lb的振荡幅度设定为3.2mm,并且将频率设定为335hz。上板厚度与振荡幅度之比α为0.80。26号试验片将激光光束lb的振荡幅度设定为4.0mm,并且将频率设定为300hz。上板厚度与振荡幅度之比α为1.00。

[0047]

27号试验片将激光光束lb的振荡幅度设定为0.8mm,并且将频率设定为700hz。上板厚度与振荡幅度之比α为0.27。28号试验片将激光光束lb的振荡幅度设定为1.6mm,并且将频率设定为474hz。上板厚度与振荡幅度之比α为0.53。29号试验片将激光光束lb的振荡幅度设定为2.4mm,并且将频率设定为387hz。上板厚度与振荡幅度之比α为0.80。

[0048]

30号试验片将激光光束lb的振荡幅度设定为3.2mm,并且将频率设定为335hz。上板厚度与振荡幅度之比α为1.07。31号试验片将激光光束lb的振荡幅度设定为4.0mm,并且将频率设定为300hz。上板厚度与振荡幅度之比α为1.33。32号试验片将激光光束lb的振荡幅度设定为4.8mm,并且将频率设定为274hz。上板厚度与振荡幅度之比α为1.60。

[0049]

在制作了21号试验片~32号试验片之后,与试验1同样地切出拉伸试验片以用于拉伸试验。另外,与试验1同样地切出截面观察试验片以用于截面观察。

[0050]

图15是表示试验2中的激光振荡幅度与焊接宽度的关系的图表。如图15所示,可知,与不使激光光束lb振荡的21号试验片相比,使激光光束lb振荡的其他试验片的焊接宽度wl变大。另外,可知,与上板厚度较厚(4mm)时相比,上板厚度较薄(3mm)时的焊接宽度wl变大。

[0051]

另外,可知,与上板厚度无关,激光振荡幅度越大,焊接宽度wl越大。对图16的21号试验片、图17的23号试验片和图18的25号试验片的宏观截面进行对比,随着激光振荡幅度

变大,焊接宽度wl变大。此外,可知,图18所示的25号试验片的焊接深度比其他的试验片的焊接深度小,但是由于使激光光束lb比其他的试验片的激光光束更大地振荡,因此,焊接宽度wl比其他的试验片的焊接宽度大。

[0052]

另外,如图19所示,可知,焊接宽度wl与接头强度成比例关系,焊接宽度wl越大,接头强度越大。

[0053]

图20是试验2中的函数α与接头强度的关系的图表。结果y1是不使激光光束lb振荡的21号试验片(比较例)的接头强度。如图20所示,可知,函数α与接头强度的关系成为良好的相关关系。也就是说,若函数α为0.2~1.6,则接头强度为380~690n/mm,能获得较高的接头强度。

[0054]

如上所述,通过使激光光束lb振荡,能够增大焊入宽度,并且能够增大焊接金属w中的第一金属构件1与第二金属构件2的重合部j1的焊接宽度wl。由此,能够同时实现焊接速度的高速化和接头强度的提高。另外,如图9所示,通过使激光光束lb振荡,即使接合速度为2~10m/min,也能够维持接头强度。此外,如图20所示,通过以使函数α为0.2~1.6的方式设定激光光束lb的振荡幅度和上板厚度(第二金属构件2的厚度),能够提高接头强度。符号说明

[0055]

1 第一金属构件;2 第二金属构件;10 混合焊接机20 激光焊接部;21 激光头;30 mig焊接部;31 电弧焊枪;32 焊接添加材;33 mig电弧;l1 设定移动路径;lb 激光光束;w 焊接金属;θ1 激光头的前进角;θ2 电弧焊枪的前进角;θ3 激光头的目标角;θ4 电弧焊枪的目标角。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1