以长纤维硅灰石为框架的低密度堆焊焊剂及其制备方法与流程

1.本发明涉及堆焊焊剂领域,具体而言,涉及以长纤维硅灰石为框架的低密度堆焊焊剂及其制备方法。

背景技术:

2.不锈钢带极埋弧堆焊是核电、石化、化工容器中最常用的耐蚀层堆焊材料的技术;通过使用不同宽度(15~120mm)的不锈钢焊带,配合不锈钢带极堆焊焊剂,能够获得平整的大宽度堆焊焊道,实现压力容器不锈钢耐蚀层快速大面积堆焊。常用的不锈钢焊带和耐蚀层的类型有309l、308l、309lmo、316l、309lnb、347、2209等奥氏体不锈钢和双相不锈钢,其焊缝成分及耐腐蚀要求各有不同;但是,对于上述所有不锈钢带极堆焊过程来说,焊道成形平整、连续搭接时无咬边和压坑等成形缺陷,是对不锈钢带极堆焊焊剂最重要的工艺性要求。

3.而焊剂堆密度会直接影响不锈钢带极堆焊的工艺性;焊剂堆密度偏大对于不锈钢带极堆焊的影响如下:

①ꢀ

焊道宽度变窄,焊道平度差;焊道的宽度方向上,中心下凹而两侧边缘凸起,类似于“m”的两边鼓中间低的堆焊层截面,不利于堆焊表面平整度;

②ꢀ

堆焊金属与母材之间的浸润性变差;浸润角增大,容易在下一道搭接时形成未熔合和咬边缺陷。

4.申请号为2020105842618的中国发明专利公开了一种能够降低松装密度的烧结焊剂制备方法,通过在焊剂中加入2~6%的纤维素(焊材行业全称为羧甲基纤维素钠),利用纤维素吸水膨胀的特点蓬松焊剂,并通过焊剂的后续高温烧结过程(烧结温度≥500℃)将纤维素分解(分解温度200~300℃)成气体来降低焊剂密度。但是,纤维素是一种软性有机纤维,在拌粉过程中吸水膨胀后迅速失去纤维特征而变成半透明软胶状,粘性很好,在焊剂的造粒滚动环节会紧密吸附细粉颗粒状原料并快速形成致密的焊剂颗粒,因此造粒时间稍长就会形成过多大颗粒焊剂,使焊剂的电弧稳定性较差。另外,纤维素化学成分为[c6h7o2(oh)2och2coona]n,是含有大量c和h的有机物,对于不锈钢堆焊来说,c和h都是重点控制的有害元素,c是不锈钢晶间腐蚀性能影响最大的杂质元素,一般都会要求不锈钢耐蚀堆焊层中c含量不超过0.04%;h在焊接过程中,会引起焊接区的焊缝和热影响区的扩散氢含量增高,堆焊层的塑性降低,且使焊接气孔和裂纹的缺陷敏感性增加;因此,这种额外增加c和h的方式,不利于要求超低碳的不锈钢堆焊产品的制造。

[0005]

此外,该专利中将造粒时间控制于1min内,以减小原料细粉颗粒间的结合强度,控制颗粒造粒密度。其他公开论文等资料中也提到调节造粒盘转动角度、转动时间,或采用振动造粒等工艺变化方式来降低焊剂颗粒的紧实程度。但是,这些措施带来焊剂原料的粉料间相互团聚疏松,粘结强度不足的问题。焊剂的颗粒强度不够,会导致生产、运输、应用过程中焊剂颗粒易碰撞碎化,产生的细粉量明显增加,影响焊剂透气性和电弧稳定性,易在焊道表面产生气体压痕,也不适用于工艺要求很高的不锈钢带极堆焊技术。

技术实现要素:

[0006]

本发明的第一个目的在于提供以长纤维硅灰石为框架的低密度堆焊焊剂,其具有较低的原始堆密度,从而具有良好的焊接工艺性能。

[0007]

本发明的第二个目的在于提供以长纤维硅灰石为框架的低密度堆焊焊剂的制备方法,可以制备得到粘结强度适合、抗磨性较高的焊剂,更满足生产、运输、应用过程中的较高工艺要求。

[0008]

本发明的实施例通过以下技术方案实现:以长纤维硅灰石为框架的低密度堆焊焊剂及其制备方法,包括以下质量百分比的原料:长纤维硅灰石40~45%、氧化铝23~27%、萤石10~14%、钾长石12~15%、cr粉2~3%、mn粉1~2%和sife 1~2%。

[0009]

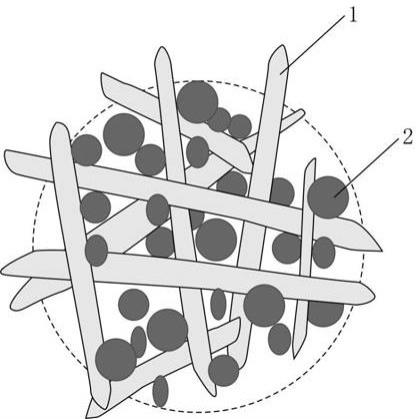

本发明中使用的长纤维硅灰石的单个颗粒的尺寸及形状为:长度500~1000μm,长径比(长度/直径)≥10:1的细长棒状。长纤维硅灰石的单个颗粒的尺寸及形状为此范围时,细长棒状的长纤维硅灰石颗粒可以相互交叉、搭接形成立体框架结构,使其它细粉颗粒状的原料填充于该立体框架结构的孔隙之间,延缓细粉颗粒状的原料在一起产生自身团聚,从而使焊剂的原始堆密度较低;该以长纤维硅灰石为框架的低密度堆焊焊剂的结构示意图如图1所示;如果长纤维硅灰石的单个颗粒的长度缩短,长径比降低,那么长纤维硅灰石在造粒过程中,细长棒状的长纤维硅灰石颗粒之间相互交叉、搭接并形成框架的能力降低,吸纳其他细粉颗粒状的原料并延缓其发生团聚的作用减弱,不能达到降低焊剂原始堆密度的目标;如果长纤维硅灰石的单个颗粒的长度进一步增大,使焊剂中的大颗粒过多,大颗粒焊剂在焊接过程中熔化偏慢,会影响焊剂的电弧稳定性和熔渣的流动性,不能获得稳定的焊接成形。

[0010]

本发明中长纤维硅灰石的质量百分比为40~45%,其结构特征用于焊剂框架结构的搭建,其化学成分casio3用于焊剂中重要的造渣剂;如果其含量降低,在原料中占比相应降低,则其在造粒过程中,长纤维硅灰石颗粒之间相互交叉、搭接并形成框架的几率减小,吸纳细粉颗粒状的原料并延缓其发生团聚的作用减弱,不能降低焊剂原始堆密度的目标;如果其含量过高,过多硅灰石(casio3)熔化后,会使焊剂中sio2的含量过高,会引起焊道表面严重的粘渣现象。

[0011]

本发明中使用氧化铝用于造渣和调整熔点,能够改善带极堆焊的成形直线度;使用萤石用于稀渣、去氢,减少堆焊层表面产生压坑的几率。

[0012]

使用钾长石具有造渣作用,且钾长石含有较高含量的钾,其电离电位低,具有良好的稳弧作用;由于长纤维硅灰石颗粒尺寸大于普通硅灰石原料的尺寸,且本发明中使用的长纤维硅灰石含量比例高于普通焊剂中常用普通硅灰石的含量比例,会导致焊剂熔化速度偏慢,电弧空间的导电颗粒偏少,此时,通过更高含量的钾来补偿稳弧作用,可使焊剂具有良好的电弧稳定性。

[0013]

cr粉、mn粉和sife均为合金原料,在不锈钢带极堆焊过程中,使用电流较大,且在焊接过程中cr、mn、si等元素与氧的亲和力大于fe,则cr、mn、si等元素均会被烧损,本发明配合使用cr粉、mn粉和sife合金原料一方面能够补偿合金在不锈钢带极堆焊过程中被烧损,另一方面能够在焊接过程中脱氧,保证熔敷金属的纯净度。

[0014]

进一步地,以长纤维硅灰石为框架的低密度堆焊焊剂的制备方法,包括以下步骤:s1:将上述的各原料按比例混合均匀,再加入纯钾水玻璃搅拌均匀,纯钾水玻璃的加入重量为原料总重量的20~25%,即制得混合原料;s2:将制得的混合原料经转动斜盘滚动造粒5~8min,后续依次进行120~160℃低温烘干、过筛、破碎和650~720℃高温烘干1h以上,即制得成品焊剂。

[0015]

本发明使用纯钾水玻璃作为粘结剂,不仅发挥粘结剂的作用,同时考虑到钾具有良好的稳弧性,以补偿本发明中使用尺寸较大、含量较高的长纤维硅灰石而牺牲的部分稳弧性,使焊剂具有良好的电弧稳定性。

[0016]

本发明使用斜盘滚动造粒,且本发明使用的长纤维硅灰石形成了稳定的框架结构,并将其它细粉颗粒状的原料稳定收纳在其框架结构的孔隙之间,在滚动造粒过程中相互碰撞的受力点主要作用于凸出的长纤维硅灰石框架上,能够避免细粉颗粒状的原料发生进一步移动和自身团聚,这样又在焊剂堆密度影响最大且不易受控的造粒工艺环节中,有效延缓了焊剂堆密度迅速增大的过程。

[0017]

本发明实施例的技术方案至少具有如下优点和有益效果:1.本发明中制备使用单个颗粒长度为500~1000μm,长径比(长度/直径)≥10:1的细长棒状的长纤维硅灰石,且含量达到40~45%,在造粒过程中,这些细长棒状长纤维硅灰石颗粒相互交叉、搭接并形成框架结构,使其他细粉颗粒状原料填充于该长纤维硅灰石框架结构的孔隙间,从而使焊剂的原始堆密度较低。

[0018]

2.本发明转动斜盘滚动造粒,在长纤维硅灰石形成了稳定的框架结构的基础上,该框架结构有效阻止了其它细粉颗粒原料的自身团聚,延缓了焊剂堆密度增大的速率,使焊剂的低堆密度完全受控。

[0019]

3.长纤维硅灰石的熔点在1500℃以上,本发明在制备焊剂时使用650~720℃高温对焊剂颗粒烘干1小时以上不会破坏焊剂颗粒的纤维结构;且长纤维硅灰石形成的框架结构在纤维的相互牵制下,焊剂颗粒具有良好的结构强度,具有较好的抗磨损性;生产、运输、应用过程中,或在焊剂进行回收和再使用时不易粉化形成细粉,在不锈钢带极堆焊使用过程中,能够避免焊剂中细粉偏多引起的焊道表面气体压痕。

附图说明

[0020]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0021]

图1为本发明实施例提供的以长纤维硅灰石为框架的低密度堆焊焊剂的结构示意图;图2为本发明实验例2提供的结果图。

[0022]

附图标记:1

‑

长纤维硅灰石颗粒;2

‑

其它细粉颗粒状原料。

具体实施方式

[0023]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中

的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0024]

下面对本发明实施例提供的以长纤维硅灰石为框架的低密度堆焊焊剂及其制备方法进行具体说明。

[0025]

以长纤维硅灰石为框架的低密度堆焊焊剂,包括以下质量百分比的原料:长纤维硅灰石40~45%、氧化铝23~27%、萤石10~14%、钾长石12~15%、cr粉2~3%、mn粉1~2%和sife 1~2%。

[0026]

其中,选择化学成分满足包括以下质量百分比的化学成分:42~52%cao、45~50%sio2、mgo≤2%、s≤0.03%和p≤0.03%的硅灰石原矿,经机械破碎至2~5mm颗粒后,再采用气流磨加工形成长度为500~1000μm,再通过矩形孔型筛网筛出长径比≥10:1的细长棒状的长纤维硅灰石。

[0027]

其中,所述氧化铝满足包括以下质量百分比的化学成分:al2o3≥99%,s≤0.03%和p≤0.03%;所述萤石满足包括以下质量百分比的化学成分:caf2≥96%,s≤0.03%和p≤0.03%;所述钾长石满足包括以下质量百分比的化学成分:k2o≥10%,al2o3≥18%和sio2≥60%;所述氧化铝、萤石和钾长石的筛分粒度均为60目。

[0028]

其中,所述cr粉满足包括以下质量百分比的化学成分:cr≥98%,s≤0.03%和p≤0.01%;所述mn粉满足包括以下质量百分比的化学成分:mn≥98%,s≤0.03%和p≤0.01%;所述sife满足包括以下质量百分比的化学成分:42~47%si,s≤0.03%和p≤0.04%;所述cr粉、mn粉和sife的筛分粒度均为80目。

[0029]

以长纤维硅灰石为框架的低密度堆焊焊剂的制备方法,包括以下步骤:s1:将上述的各原料按比例混合均匀,再加入纯钾水玻璃搅拌均匀,纯钾水玻璃的加入重量为原料总重量的20~25%,即制得混合原料;s2:将制得的混合原料经转动斜盘滚动造粒,后续依次进行120~160℃低温烘干、过筛、破碎焊剂颗粒的筛分粒度为8~40目,再650~720℃高温烘干,即制得成品焊剂。

[0030]

实施例1本实施例提供了以长纤维硅灰石为框架的低密度堆焊焊剂,包括以下质量百分比的原料:长纤维硅灰石41%、氧化铝25%、萤石13%、钾长石15%、cr粉3%、mn粉1.5%和sife 1.5%。

[0031]

其中,制备得到的长纤维硅灰石为长度为500μm,长径比≥10:1的细长棒状。

[0032]

本实施例还提供了以长纤维硅灰石为框架的低密度堆焊焊剂的制备方法,包括以下步骤:s1:将上述的各原料按比例混合均匀,再加入纯钾水玻璃搅拌均匀,纯钾水玻璃的加入重量为原料总重量的22%,即制得混合原料;s2:将制得的混合原料经转动斜盘滚动造粒,后续依次进行120℃低温烘干、过筛、破碎焊剂颗粒的筛分粒度为30目,再经720℃高温烘干1h,即制得成品焊剂。

[0033]

实施例2本实施例提供了以长纤维硅灰石为框架的低密度堆焊焊剂,包括以下质量百分比的原料:长纤维硅灰石45%、氧化铝25%、萤石13%、钾长石12%、cr粉3%、mn粉1%和sife 1%。

[0034]

其中,制备得到的长纤维硅灰石为长度为1000μm,长径比≥10:1的细长棒状。

[0035]

本实施例还提供了以长纤维硅灰石为框架的低密度堆焊焊剂的制备方法,包括以下步骤:s1:将上述的各原料按比例混合均匀,再加入纯钾水玻璃搅拌均匀,纯钾水玻璃的加入重量为原料总重量的20%,即制得混合原料;s2:将制得的混合原料经转动斜盘滚动造粒,后续依次进行140℃低温烘干、过筛、破碎焊剂颗粒的筛分粒度为40目,再经650℃高温烘干1h,即制得成品焊剂。

[0036]

实施例3本实施例提供了以长纤维硅灰石为框架的低密度堆焊焊剂,包括以下质量百分比的原料:长纤维硅灰石40%、氧化铝27%、萤石14%、钾长石13%、cr粉2%、mn粉2%和sife 2%。

[0037]

其中,制备得到的长纤维硅灰石为长度为800μm,长径比≥10:1的细长棒状。

[0038]

本实施例还提供了以长纤维硅灰石为框架的低密度堆焊焊剂的制备方法,包括以下步骤:s1:将上述的各原料按比例混合均匀,再加入纯钾水玻璃搅拌均匀,纯钾水玻璃的加入重量为原料总重量的25%,即制得混合原料;s2:将制得的混合原料经转动斜盘滚动造粒,后续依次进行160℃低温烘干、过筛、破碎焊剂颗粒的筛分粒度为8目,再经700℃高温烘干1.5h,即制得成品焊剂。

[0039]

对比例本对比例提供了一种不锈钢带极堆焊焊剂,包括以下质量百分比的原料:硅灰石粉41%、氧化铝25%、萤石13%、钾长石15%、cr粉3%、mn粉1.5%和sife1.5%。

[0040]

其中,硅灰石粉为行业内普遍使用的过40目筛的普通硅灰石细粉。

[0041]

本对比例还提供了一种不锈钢带极堆焊焊剂的制备方法,包括以下步骤:s1:将上述的各原料按比例混合均匀,再加入纯钾水玻璃搅拌均匀,纯钾水玻璃的加入重量为原料总重量的22%,即制得混合原料;s2:将制得的混合原料经转动斜盘滚动造粒,后续依次进行120℃低温烘干、过筛、破碎焊剂颗粒的筛分粒度为30目,再经720℃高温烘干1h,即制得成品焊剂。

[0042]

实验例1取实施例1~3制得的以长纤维硅灰石为框架的低密度堆焊焊剂和对比例制得的焊剂各6个试样,按照gb∕t 31057.1

‑

2014《颗粒材料物理性能测试第1部分:松装密度的测量》测量各试样的焊剂堆密度,并计算平均值,结果如表1所示。

[0043]

表1 焊剂平均堆密度试样焊剂堆密度(g/cm3)实施例10.90实施例20.91实施例30.93对比例1.20由表1可以看出:实施例1~3制备得到的以长纤维硅灰石为框架的低密度堆焊焊剂的原始对堆密度较低;实施例1~3使用长纤维硅灰石,而对比例使用普通的硅灰石粉;即本申请通过使用长纤维硅灰石制备得到的以长纤维硅灰石为框架的低密度堆焊焊剂达到了

降低焊剂原始堆密度的目标。

[0044]

实验例2将实施例1制得的以长纤维硅灰石为框架的低密度堆焊焊剂和对比例制得的焊剂配合50

×

0.5mm的不锈钢带极堆焊焊带309l,进行焊剂工艺性试验对比,所使用的焊接参数为:电流680a,电压28v,焊接速度17cm/min。堆焊后不锈钢焊缝成形图如图2所示,成形参数如表2所示。

[0045]

表2 堆焊成形参数试样焊道宽度w(mm)焊道高度h(mm)边缘浸润角θ(

°

)表面不平度(mm)实施例1553.5400.5对比例523.8651.1由图2和表2可以看出:实施例1制备得到的以长纤维硅灰石为框架的低密度堆焊焊剂在焊接工艺性上焊道宽度大,平整度好,焊道边缘浸润性更好,不会形成类似于m形的边缘高中心下凹的焊道成形;实施例1使用长纤维硅灰石,而对比例使用普通的硅灰石粉;即本申请通过使用长纤维硅灰石制备得到的以长纤维硅灰石为框架的低密度堆焊焊剂由于其较低的原始堆密度,而在焊接过程中表现出良好的工艺性。

[0046]

实验例3取将实施例1制得的以长纤维硅灰石为框架的低密度堆焊焊剂和对比例制得的焊剂各20kg,按照行业内铁桶包装的方式进行包装,然后置于同一振动平台上,振动10min,模拟成品焊剂在运输途中和使用过程中不可避免的碰撞和摩擦。试验后,将焊剂倒出,筛出40目以下细粉,计量筛出细粉的重量。结果如表3所示。

[0047]

表3 焊剂振动摩擦后细粉重量试样筛出40目以下的细粉重量(kg)实施例10.4对比例0.7由表3可以看出:实施例1制备得到的以长纤维硅灰石为框架的低密度堆焊焊剂的抗磨损能力更好,筛出细粉重量更少;实施例1使用长纤维硅灰石,而对比例使用普通的硅灰石粉;即本申请通过使用长纤维硅灰石制备得到的以长纤维硅灰石为框架的低密度堆焊焊剂形成了稳定的长纤维硅灰石框架结构,并将其它细粉颗粒状的原料稳定收纳在其长纤维硅灰石框架结构的孔隙之间,具有较好的抗磨损能力。

[0048]

综上,本申请提供的以长纤维硅灰石为框架的低密度堆焊焊剂,因长纤维硅灰石形成了稳定的框架结构,并将其它细粉颗粒状的原料稳定收纳在其框架结构的孔隙之间,使该焊剂具有较低的原始堆密度,从而具有良好的焊接工艺性能。

[0049]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1