采用动态光斑的激光焊接系统及其方法与流程

1.本发明是与激光焊接有关,特别有关于采用动态光斑的激光焊接系统及其方法。

背景技术:

2.于现有的激光焊接方法中,激光模块的功率必须于开始焊接前(离线状态)设定完成,且于焊接过程(上线状态)中不可任意变更功率。

3.此外,于现有的激光焊接方法中,镜头的焦距是固定的,这使得焊接目标上形成的光斑的尺寸也是固定的,即无法任意调整激光的有效加热范围。

4.因此,现有的激光焊接方法于焊接过程中仅能使用固定的热能密度来对焊接目标进行焊接,而无法针对不同的焊接状态(如焊点的温度过低或过高)来调整光斑的热能密度,往往降低焊接品质,甚至造成焊接失败。

5.是以,现有激光焊接方法存在上述问题,而亟待更有效的方案被提出。

技术实现要素:

6.本发明的主要目的,在于提供一种采用动态光斑的激光焊接系统及其方法,可于焊接阶段中通过调整光斑尺寸来改变热能密度。

7.于一实施例中,一种采用动态光斑的激光焊接方法,包括以下步骤:执行焊接,控制一激光模块朝一第一透镜与一第二透镜进行照射,来于一焊接目标上形成一光斑;及,于焊接阶段中检测任一光斑调整条件满足时,基于该光斑调整条件调整该第一透镜与该第二透镜之间的一透镜距离,来调整该光斑的一光斑尺寸。

8.于一实施例中,一种采用动态光斑的激光焊接系统,包括一镜头、一电动位移模块、一激光模块及一控制模块。该镜头包括一第一透镜与一第二透镜;该电动位移模块连接该第一透镜与该第二透镜的至少其中之一,用以通过移动来调整该第一透镜与该第二透镜之间的一透镜距离;该激光模块用以朝该镜头发出激光,来于该镜头后的一焊接目标上形成一光斑;该控制模块电性连接该激光模块与该电动位移装置,被配置来控制该激光模块进行照射,并于焊接阶段中检测任一光斑调整条件满足时,基于该光斑调整条件控制该电动位移装置调整该第一透镜与该第二透镜之间的一透镜距离,来调整使该激光光源的该光斑的一光斑尺寸。

9.本发明通过调整光斑的光斑尺寸可实现以一种激光功率产生分别适用于不同焊接状态的多种热能密度,进而提升焊接品质。

附图说明

10.图1为本发明一实施例的激光焊接系统的架构图。

11.图2为本发明一实施例的激光焊接系统的架构图。

12.图3为本发明一实施例的控制模块的架构图。

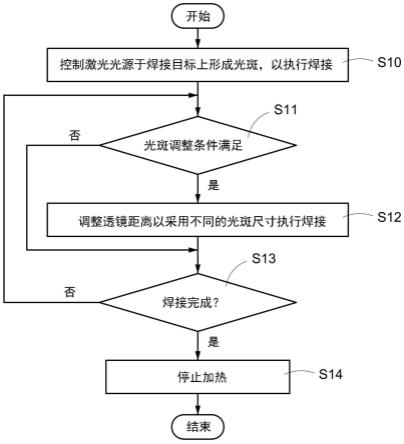

13.图4为本发明一实施例的激光焊接方法的流程图。

14.图5为本发明一实施例的激光焊接方法的部分流程图。

15.图6为本发明一实施例的激光焊接方法的部分流程图。

16.图7为本发明一实施例的激光焊接方法的部分流程图。

17.图8为本发明一实施例的激光焊接的示意图。

18.图9为本发明一实施例的激光焊接的示意图。

19.图10为本发明一实施例的焊接目标的示意图。

20.图11为本发明一实施例的焊盘总作用功率-温度响应的曲线图。

21.图12为本发明一实施例的光斑尺寸-温度响应的曲线图。

22.图13为本发明一实施例的焊盘位置-作用功率的曲线图。

23.附图标记说明:

24.10:控制模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

442:光斑调整条件

25.11:激光模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

443:调整策略

26.12:电动位移模块

27.13:镜头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

444:学习模型

28.130:透镜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

445:电脑程序

29.2:焊接目标

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50:激光控制模块

30.30:可位移透镜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51:位移控制模块

31.31:固定透镜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52:参数设定模块

32.32:电动马达

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53:对位控制模块

33.33:位移组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54:监测模块

34.34:透镜载台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55:影像监测模块

35.40:温度感测模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56:温度监测模块

36.41:影像获取模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60:激光光

37.42:通信接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61:光斑

38.43:人机接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

700:激光发射器

39.44:存储模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

701、704、707,708:反射镜

40.440:散热指标数据库

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

702-703:透镜

41.441:加工参数

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

705:电动位移模块

42.706:正向摄影机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

901:引脚

43.709:侧向摄影机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

910:电路板

44.710:激光测温计

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

911:焊盘

45.711:吐料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

912:孔洞

46.712:焊接平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d1-d4:距离

47.80:焊盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s10-s14:焊接步骤

48.81:引脚

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s20-s22:预热步骤

49.82:焊接材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s30-s36:监测步骤

50.900:电子元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s40-s42:识别步骤

具体实施方式

51.兹就本发明的一优选实施例,配合附图,详细说明如后。

52.本提案是提出一种动态光斑调整系统与动态光斑调整方法,可于激光焊接过程中判断焊接状态,并通过调整透镜间的距离来调整光斑尺寸,来动态调整热能密度,借此提供最符合当前的焊接状态的光斑尺寸与热能输出,以提升焊接效率与焊接品质。

53.请参阅图1,为本发明一实施例的激光焊接系统的架构图。本实施例的激光焊接系统特别在于,包括激光模块11、电动位移模块12、镜头13与电性连接激光模块11与电动位移模块12的控制模块10。

54.激光模块11,用以发出高能量密度的激光点光源来作为热源,以熔化焊接材料(例如是焊条或焊粉,其材质可为锡、铝、钢、合金、热塑性塑料等),以使熔化的焊接材料包覆并固定多个元件的接点。

55.镜头13,包括多个透镜130,图1以两组透镜130(第一透镜与第二透镜)为例,但不以此限定透镜的最大数量。镜头13用来接受来自激光模块11的激光,并将激光(通过反射或折射)导引至焊接目标2(如前述接点与焊接材料)以形成用来指示焊接范围的光斑。

56.前述光斑的光斑尺寸即是用来指示激光的有效加热范围,如激光热能的实际照射范围,或者超过预设温度(如焊接材料的熔点或其他指定温度)或预设功率比例(如10%、50%、90%或其他指定比例)的范围。

57.于本发明中,电动位移模块12连接多个透镜130的至少其中之一,并可于任一段光径(即自激光模块11穿过镜头13到达焊接目标2的激光路径)中,以光轴的平行方向调整此段光径中任两片透镜的距离(如仅移动一组透镜的位置,或同时移动多组透镜的位置)以增加或减少此段光径的直线长度,来改变镜头13的焦距,进而改变投影出的光斑尺寸。

58.值得一提的是,当激光模块11的加工参数(如激光功率)固定不变(即激光总功率不变)时,光斑尺寸越大(如直径3mm)即表示光斑中各位置的热能密度越低(单一位置的加热功率越低),光斑尺寸越小(如直径0.8mm),即表示光斑中各位置的热能密度越高(单一位置的加热功率越高)。

59.此外,前述光斑尺寸还与镜头13的多个透镜130的曲率与透镜距离有关。

60.控制模块(如cpu、gpu、tpu、mcu等处理器或其任意组合),用以控制激光焊接系统。

61.请一并参阅图1与图2,图2为本发明一实施例的激光焊接系统的架构图。

62.图2的实施例中,电动位移模块12包括电动马达32、位移组件33与一或多个透镜载台34。

63.电动马达32通过转动来提供动力至位移组件33。位移组件33(例如是滑轨装置或导轨装置),用以于接受动力后移动各透镜载台34的位置来改变多个透镜之间的透镜距离。各透镜载台34用以固定装设各透镜,并于被位移组件33移动时与所乘载的各透镜相同移动。

64.于一实施例中,镜头13包括一或多个可位移透镜30与一或多个不可位移透镜31。不可位移透镜31是固定设置在镜头13内,且其位置不可变动。可位移透镜30则设置于透镜载台34上而可被移动。

65.本发明通过仅将部分透镜设定为可位移,并将其他透镜设定为不可位移,可大幅降低因位移导致光轴偏离的几率,并可降低调整光斑尺寸的敏感度。

66.于一实施例中,镜头模块仅有一组可位移透镜30与一组固定透镜。借此,可将调整光斑尺寸的敏感降到最低,而精准控制光斑尺寸的变化。

67.举例来说,当仅有一组可位移透镜30与一组固定透镜时,光斑尺寸的变化幅度较小(如可位移透镜30移动1mm,光斑增/减1mm);当设置两组以上的可位移透镜30或三组以上的透镜时,光斑尺寸的变化幅度较大(如可位移透镜30移动1mm,光斑增/减5mm),而不利于精密控制。

68.于一实施例中,至少一透镜(或一面)为凸透镜,以实现激光聚焦效果。

69.于一实施例中,激光焊接系统还包括电性连接控制模块10的温度感测模块40,如红外线激光测温仪、热影像仪等。温度感测模块40用以对焊接目标2进行测温,以取得焊接目标2的一或多点的感测温度。

70.于一实施例中,激光焊接系统还包括电性连接控制模块10的影像获取模块41,用以拍摄焊接目标2,以取得焊接目标2的影像。

71.于一实施例中,影像获取模块41可为彩色摄影机(如rgb摄影机),而可拍摄焊接目标2的彩色影像(如rgb影像)。

72.于一实施例中,影像获取模块41可为红外线摄影机,而可拍摄焊接目标2的红外线影像。

73.于一实施例中,影像获取模块41可为热感摄影机,而可拍摄焊接目标2的热感影像。

74.于一实施例中,激光焊接系统还包括电性连接控制模块10的通信接口42,如以太网络卡、wi-fi网卡、bluetooth网卡、蜂巢网络模块等,通信接口42可通过网络(如无线网络、有线网络、蜂巢网络、区域网络或网际网络等)与外部设备(如管理员电脑)通信。

75.于一实施例中,激光焊接系统还包括电性连接控制模块10的人机接口43,如显示器、触控屏幕、或投影模块等显示设备与鼠标、键盘、或触控板等输入设备的任意组合。人机接口43用以供用户输入数据并可输出信息。

76.于一实施例中,激光焊接系统还包括电性连接控制模块10的存储模块44,例如是ram、eeprom、固态硬盘、磁盘硬盘、快闪存储器等存储装置或其任意组合,存储模块44用以存储数据。

77.于一实施例中,存储模块44可存储散热指标数据库440。散热指标数据库440是事先建置的,并记录有多个加工数据与分别适用的多个加工参数之间的对应关系。

78.于一实施例中,前述对应关系可通过对不同焊接目标执行加热实验来加以获得,或通过机器学习来训练获得,不加以限定。

79.于一实施例中,前述加工数据可包括不同焊接目标(如待焊接的元件、焊接材料及/或)的目标数据,目标数据可记录有焊接目标的尺寸、厚度、面积、材质及/或散热性。

80.于一实施例中,前述加工参数可包括多个透镜之间的初始的透镜距离及/或与激光模块11于各阶段(如预热阶段、焊接阶段及/或成型阶段)的功率。

81.借此,激光焊接系统于取得目前的焊接目标的目标数据后,可查询散热指标数据库440来获得适用的加工参数441,并以加工参数441执行焊接,来达到最佳功率控制。

82.于一实施例中,存储模块44可存储光斑调整条件442,如检测到任一异常状态发生,指定的调整光斑尺寸的时机点到来(例如进入预热阶段、进入焊接阶段、进入成型阶段、

焊接材料未熔化或已熔化等),不加以限定。

83.于一实施例中存储模块44还可存储各种异常状态及/或时机点所对应的调整策略443,如放大或缩小光斑尺寸(可记录对应的透镜移动方向)及/或调整后的光斑尺寸(可记录对应的透镜距离或可位移透镜30的位置)。

84.于一实施例中,若异常状态为焊接材料于空中熔化、未熔化的焊接材料碰撞电子引脚、焊接材料融成球状、光斑烧到焊接目标外的电路板体等可通过电脑视觉识别的异常状态时,对应的调整策略443可分别为放大光斑尺寸、缩小光斑尺寸、缩小光斑尺寸、放大光斑尺寸。

85.于一实施例中,若异常状态为焊接目标的感测温度不符预设焊接温度(也就是温度过高或过低的情况)、电子引脚的温度与焊接目标(例如是焊盘)的温度之间的温度差大于预设焊接温差时,对应的调整策略443可分别为:于温度过高时放大光斑尺寸;于温度过低时缩小光斑尺寸;于温度差过大时缩小光斑尺寸,来提升光斑的热能密度,以对温度较低的电子引脚或焊盘提供较高的热能。

86.请同时参阅图1至图3,图3为本发明一实施例的控制模块的架构图。于本实施例中,控制模块10可包括模块50-56。这些模块50-56分别被设定来实做不同的功能(容后详述)。

87.前述模块50-56是相互连接(可为电性连接与信息连结),并可为硬件模块(例如是电子电路模块、集成电路模块、soc等等)、软件模块(例如是固件、作业系统或应用程序)或软硬件模块混搭,不加以限定。

88.值得一提的是,当前述模块50-56为软件模块(例如是固件、作业系统或应用程序)时,存储模块440可包括非暂态电脑可读取记录媒体(图未标示),前述非暂态电脑可读取记录媒体存储有电脑程序445,电脑程序445记录有电脑可执行的程序码,当控制模块10执行前述程序码后,可实做对应模块50-56的功能。

89.接着对本发明的激光焊接方法进行说明,本发明各实施例的激光焊接方法可应用于前述图1-3及/或后述图8-10中任一实施例的激光焊接系统。

90.请参阅图4,为本发明一实施例的激光焊接方法的流程图。本实施例的激光焊接方法包括以下步骤。

91.步骤s10:控制模块10通过激光控制模块50控制激光模块11朝镜头13(包括第一透镜与第二透镜)进行照射,来于焊接目标2上形成光斑以执行焊接。

92.步骤s11:于焊接阶段中,控制模块10通过监测模块54检测是否预设的任一光斑调整条件满足。

93.若检测到任一光斑调整条件满足,则执行步骤s12:控制模块10通过位移控制模块51控制电动位移模块13来基于光斑调整条件调整多个透镜之间的透镜距离,以调整光斑的光斑尺寸,如缩小光斑尺寸来提升光斑的热能密度或放大光斑尺寸来降低光斑的热能密度。

94.若未检测到光斑调整条件满足,则执行步骤s13。

95.步骤s13:控制模块10通过监测模块54判断焊接是否完成,如接点被熔化的焊接材料包覆。

96.步骤s14:控制模块10通过激光控制模块50控制激光模块11停止加热焊接材料(或

增加光斑尺寸以降低热能密度以缓和冷却成型的速度),以等待熔化的焊接材料冷却成型。

97.本发明通过调整光斑的光斑尺寸可实现以一种激光功率产生分别适用于不同焊接状态的多种热能密度,进而提升焊接品质。

98.请一并参阅图4与图5,图5为本发明一实施例的激光焊接方法的部分流程图。相较于图4的激光焊接方法,图5的激光焊接方法,于开始焊接阶段前,还包括以下预热阶段的步骤。

99.步骤s20:控制模块10通过参数设定模块52取得加工数据,如通过人机接口43接受输入,或通过通信接口42接收加工数据。

100.步骤s21:控制模块10通过参数设定模块52基于加工数据设定对应的加工参数,并通过激光控制模块50控制激光模块11执行预热程序。

101.于一实施例中,控制模块10是基于加工数据的目标数据于散热指标数据库440查询所对应的加工参数。

102.于一实施例中,前述的加工参数可包括预热阶段的预热功率,焊接阶段的焊接功率及/或成型阶段的成型功率。前述焊接功率大于预热功率,预热功率大于成型功率。

103.于一实施例中,前述的加工参数可包括初始光斑尺寸(或对应的透镜距离或透镜位置),控制模块10基于初始光斑尺寸通过位移控制模块51来于将光斑尺寸调整为初始光斑尺寸。

104.于一实施例中,前述预热程序可包括基于预热功率控制激光模块11执行预热,如以较低功率对焊接物标进行预加热。

105.步骤s22:控制模块10执行对位处理,以确保焊接目标准确移动至焊接位置(如图10),并确保吐料装置711将焊接材料移动至焊接位置(如图9)。

106.于一实施例中,控制模块10可通过影像监测模块控制影像获取模块41持续拍摄焊接目标以取得连续的多个焊接前影像,通过吐料装置711移动焊接材料至焊接位置,并同时通过对位控制模块53基于所拍摄的多个焊接前影像实时执行自动对位程序来通过电脑视觉检测焊接材料是否到达焊接位置。

107.请一并参阅图4至图6,图6为本发明一实施例的激光焊接方法的部分流程图。相较于图4的激光焊接方法,图5的激光焊接方法中,步骤s11与步骤s13还包括以下焊接阶段的监测步骤。

108.于本实施例中,控制模块10可通过执行步骤s30-s31来基于电脑视觉识别当前的焊接状态。

109.步骤s30:控制模块10通过影像监测模块55控制影像获取模块41持续拍摄焊接目标以取得连续的多个焊接影像。

110.步骤s31:控制模块10通过影像监测模块55基于所拍摄的多个焊接影像识别焊接目标的焊接状态,如通过影像特征识别、机器学习或其他影像分析技术来决定焊接状态。

111.于一实施例中,在焊接阶段中,控制模块10可通过影像监测模块55分析焊接材料熔化流动的状态(影像),以识别焊接状态(如温度过高或过低)。

112.于本实施例中,控制模块10可通过执行步骤s32-s33来基于温度感测识别当前的焊接状态。

113.步骤s32:控制模块10执行温度监测模块56来通过温度感测模块40取得焊接目标

的感测温度。

114.步骤s33:控制模块10通过温度监测模块56基于所感测的感测温度决定焊接目标的焊接状态,如温度过高或过低,温差过大等。

115.于一实施例中,当于焊接阶段或成型阶段(等待焊点冷却)中,控制模块10可分别测量焊盘与电子引脚的温度(或温度差),以判断焊盘与电子引脚的温度中温度较低者,并通过缩小光斑尺寸来提升其加热速度与温度。

116.步骤s34:控制模块10通过监测模块54(包括影像监测模块55与温度监测模块56)判断所识别的焊接状态是否为异常状态。

117.步骤s35:控制模块10通过监测模块54取得异常的焊接状态所对应的调整策略443。

118.步骤s36:控制模块10通过位移控制模块51基于所取得的调整策略调整镜头13的多个透镜之间的透镜距离,来调整焊接目标上形成的光斑尺寸。

119.借此,本发明可通过影像监测或温度监测来自动识别焊接状态,并于焊接状态异常时,自动调整光斑尺寸,以排除异常状态。

120.请一并参阅图4至图6,图7为本发明一实施例的激光焊接方法的部分流程图。于本实施例中,存储模块44更存储用以执行影像识别与分类的学习模型444。

121.相较于图6的激光焊接方法,图7的激光焊接方法中,步骤s31还包括以下基于影像的焊接状态的识别步骤。

122.步骤s40:控制模块10通过影像监测模块55取得连续的多个影像(如前述的焊接影像或焊接前影像)。

123.步骤s41:控制模块10通过影像监测模块55输入连续的影像至学习模型444来获得焊接状态;

124.于一实施例中,学习模型444是基于异常的焊接状态所对应的多个焊接影像与机器学习演算法训练而成的数据模型。

125.于一实施例中,学习模型444是内建各种焊接状态的标的数据,能判别焊接目标(例如是焊盘尺寸)与焊接阶段的各种异常状态。

126.于一实施例中,学习模型444可识别光斑尺寸,具体是将红外线卡纸(或滤镜)过滤的影像先经过低通滤波(low-pass filter),再执行影像二值化来做影像处理,以由二值化影像计算光斑尺寸。

127.于一实施例中,学习模型444包括3d cnn(convolutional neural network,卷积神经网络)或convlstm(convolutional long short-term memory,卷积长短期记忆)深度学习模型。

128.于一实施例中,控制模块10通过影像监测模块55先将连续的影像合并,再将合并后的影像输入至学习模型444,以使学习模型444可分析连续的影像中的物体的移动向量。

129.步骤s42:学习模型444输出识别结果,即所输入的连续影像所对应的焊接状态。

130.本发明通过使用机器学习基于影像识别焊接状态,可大幅提升识别速度与正确性。

131.请参阅图8,为本发明一实施例的激光焊接的示意图。于本实施例中,激光模块11的激光光60穿透可位移透镜30与固定透镜31(即透镜距离d1)而于焊接目标2上形成光斑61

(即光斑尺寸d3),前述光学系统与焊接目标2具有固定距离d2。

132.当欲调整光斑61的光斑尺寸时,电动马达32运转,带动位移组件33(例如是导轨),来移动安装可位移透镜30的透镜载台34(例如朝上或朝下移动),借此通过改变透镜距离d1,来改变光斑尺寸d3。

133.请参阅图9,为本发明一实施例的激光焊接的示意图。于本实施例中,激光模块700的光学系统为变焦系统,包括反射镜701、可位移透镜702-703与反射镜704。并且,通过控制电动位移模块705,可调整可位移透镜702-703之间的透镜距离d4,进而调整焦距并调整激光光的光斑尺寸。

134.于一实施例中,透镜距离d4的调整范围可为35mm-45mm,光斑尺寸的调整范围可为0.8mm-3mm,但不以此限定。

135.于一实施例中,激光焊接系统包括正向摄影机706,正向摄影机706的光学系统包括反射镜707-708,通过反射镜707-708,正向摄影机706可拍摄焊接目标的正上方俯视影像。

136.于一实施例中,激光焊接系统包括侧向摄影机709,用来拍摄焊接目标的侧视影像。

137.于一实施例中,激光焊接系统包括激光测温计710,用以感测焊接目标的温度。

138.于一实施例中,焊接目标放置于焊接平台712上,并包括电路板上的焊盘80、电子引脚81与包覆前者的焊接材料82。

139.于一实施例中,激光焊接系统包括吐料装置711,吐料装置711可受控制模块10控制来移动焊接材料82至焊盘80的焊接位置。

140.请参阅图10,为本发明一实施例的焊接目标的示意图。本发明可应用于锡焊与焊盘。具体而言,是将电子元件900的多个引脚901对位插入至多个焊盘911的多个孔洞912,再以锡丝焊接,以将多个引脚901电性固定于电路板910的多个焊盘911。

141.请一并参阅图11至图13,图11为本发明一实施例的焊盘总作用功率-温度响应的曲线图,图12为本发明一实施例的光斑尺寸-温度响应的曲线图,图13为本发明一实施例的焊盘位置-作用功率的曲线图。

142.对于一般焊接元件(焊接目标)而言,光斑尺寸变大,其热能量密度下降,温度响应会较差(温度较低)。

143.然而,当焊接目标为具有孔洞的元件(如焊盘)时,由于激光是以高斯形态输出功率(中间能量较高,外围能量较低),会造成大部分的功率作用在孔洞,仅有极少的功率实际作用在焊盘上。

144.请参考图13,以总输出功率10w为例,焊盘实际上真正接受的功率输入可能只有3-4w,大部分的功率多作用在孔洞上而造成浪费。

145.请参考图11,当焊盘的内径越小时,由于面积增加,其总作用功率越高,而温度响应越佳,即升温较快。

146.请参考图12,为了适应孔洞元件的上述特性,本发明可于焊接目标为焊盘等孔洞元件时,适时地增加光斑尺寸,以增加焊盘被照射的面积,进而提高温度响应。

147.以上所述仅为本发明的优选具体实例,非因此即局限本发明的权利要求,故举凡运用本发明内容所为的等效变化,均同理皆包含于本发明的范围内,合予陈明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1