一种鼠笼窗口的铣加工方法与流程

1.本发明涉及机械加工技术领域,尤其涉及一种鼠笼零件高精度鼠笼窗口的加工方法。

背景技术:

2.近年来,随着航空发动机制造业的快速发展,在航空发动机的制造领域中,已广泛使用一种具有减震功能的鼠笼式支撑环(简称鼠笼),来实现发动机达到临界转速时的减震作用。这类鼠笼零件的壁厚越来越薄,窗口的数量也越来越多,制造精度要求也越来提高。而鼠笼的加工难点之一就是鼠笼窗口的精密加工,在现有加工手段中,对鼠笼窗口的精密加工一般使用线切割加工或数控铣加工,采用数控铣加工时,由于鼠笼壁薄,鼠笼窗口数量较多,工件的装夹、定位极为困难,零件的变形较大,分度的精度要求很难满足设计要求,而且在机械加工过程中,零件受到的切削力、装夹变形、机床分度误差等因素,鼠笼窗口的位置度无法保证。我公司原来加工的零件和外委加工的零件,鼠笼窗口等分性合格率为0,形成了零件加工的瓶颈。

技术实现要素:

3.本发明旨在提供一种鼠笼窗口的铣加工方法,解决鼠笼窗口分度精度的技术问题,提高鼠笼窗口的分度精度,提高产品加工的质量,使得零件加工应力释放对称,消除机床旋转分度误差。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种鼠笼窗口的铣加工方法,所述鼠笼为圆柱体结构,鼠笼的圆柱面上有偶数个平行于鼠笼轴线方向的窗口,且偶数个窗口在圆柱面上等间隔均布,铣加工方法包括窗口的精铣,精铣窗口包括以下步骤,

6.步骤一,确定鼠笼的基准圆中心点;

7.步骤二,在多个窗口位置中任意挑选一个,根据该窗口的中心点完成该窗口的精铣;

8.步骤三,以步骤一中确定的鼠笼基准圆中心点和步骤二中精铣的窗口的中心点的连线作为机床c轴零点;

9.步骤四,以步骤三中确定的机床c轴零点为基准进行分度,以360

°

/8为分度角,每间隔n

‑

1个窗口位置精铣下一个窗口,其中n=int(z/8+0.5),int为取整函数,z为窗口总个数,0.5为常数,且每次完成一个窗口的精铣后,机床c轴回一次步骤三确定的c轴零点,然后再进行下一个窗口的精铣,直至完成第一轮一个周向中8个窗口的精铣;

10.步骤五,完成剩余未精铣窗口的精铣。

11.作为一种选择,所述步骤四中,沿着鼠笼圆柱面顺时针或逆时针完成一个周向中8个窗口精铣;

12.所述步骤五中,任意选择一个未精铣的窗口位置,以该窗口为起点,以360

°

/8为分

度角,每间隔n

‑

1个窗口位置精铣下一个窗口,且每次完成一个窗口的精铣后,机床c轴回一次步骤三确定的c轴零点,然后再进行下一个窗口的精铣,完成第二轮一个周向8个窗口的精铣,然后进入下一轮窗口的精铣,方法同第二轮,直至完成所有窗口的精铣。

13.作为一种选择,所述步骤五中,以步骤四中精铣的8个窗口为等分点,将鼠笼圆柱面划分为8个区域,8个区域中的每一个区域内包含(z

‑

8)/8个窗口,任意选择其中一个未精铣的窗口进行精铣,完成后再精铣与该窗口在同一条径向线上的窗口,然后在8个区域内再次任意选择一个未精铣的窗口,按照前述方法精铣,直到完成所有窗口的精铣。

14.作为一种选择,在精铣鼠笼窗口之前,先在鼠笼的圆柱面上粗铣出所有窗口,且粗铣的窗口预留一个用于后续精铣的单边余量。

15.作为一种选择,粗铣鼠笼窗口时,多个窗口按照顺时针或逆时针方向逐个顺序加工。

16.粗铣鼠笼窗口时也可以采用与精铣窗口相同的方法,但这样会降低效率,考虑到粗铣是有余量加工,因此多个窗口顺序加工即可。

17.作为一种选择,铣加工方法还包括真空稳定处理,所述真空稳定处理发生在鼠笼圆柱面上所有窗口粗铣完成后,精铣窗口之前。

18.作为一种选择,铣加工方法还包括精铣鼠笼的设计基准,所述精加工鼠笼的设计基准发生在真空稳定处理后,精铣窗口之前。

19.本发明中取8作为最优的分度间隔数,当分度间隔数太小而窗口数太大时,过小的分度间隔数失去了意义,当分度间隔数太大时,加工过程过于复杂,其加工效果和效率反而降低,因此,分度间隔数取8时是最优值。

20.采用本发明的鼠笼窗口的精密加工方法具有如下优点:

21.第一,零件应力释放对称,可以大大减小应力释放产生的变形;

22.第二,每加工完成一个鼠笼窗口,机床c轴回一次零点,再进行下一个窗口的加工,从源头上消除了机床旋转分度误差对位置度的影响,零件的加工精度得到了大大的提高。

23.采用本发明改进的加工方法加工鼠笼窗口,解决了分度累积误差问题,加工的鼠笼窗口等分性达到0.04,满足了零件加工的工艺要求。

24.与现有技术相比,采用本发明提供的薄壁鼠笼零件鼠笼窗口加工方法,利用在数控五轴加工中心上回零分度的加工思路取代线切割和普通的数控铣加工对鼠笼窗口进行加工,极大地减小了机床分度误差对鼠笼窗口位置度的影响,提高了产品的制造精度和成品合格率,根据统计,使用本发明提供的加工方法,可使鼠笼窗口的加工合格率达到90%以上,有效保证了产品的质量。

附图说明

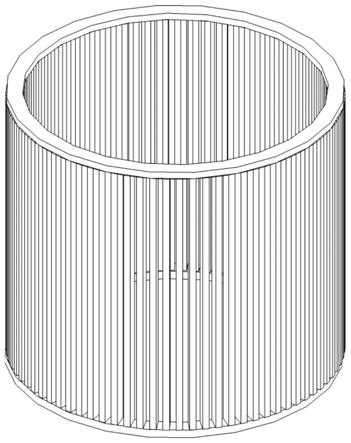

25.图1为鼠笼零件示意图;

26.图2为一种鼠笼零件圆柱面上的窗口精铣加工顺序示意图;

27.图3为另一种鼠笼零件圆柱面上的窗口精铣加工顺序示意图;

28.图中:1~8,1'~8',1”~8”表示不同位置的窗口和顺序。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

30.如图1所示,为鼠笼零件的结构示意图,图1中未画出鼠笼零件上端面和下端面处的安装边和安装孔,鼠笼零件为圆柱体结构,圆柱面上等间隔(或者等圆心夹角)均布有偶数个窗口,且窗口的长度方向平行于鼠笼零件的圆柱体轴线方向。

31.针对图1中鼠笼零件的窗口加工,本实施例中提供了一种薄壁鼠笼零件鼠笼窗口的铣加工方法,包括以下几个加工步骤:

32.第一步、粗铣鼠笼窗口,鼠笼窗口的单边预留0.2mm的精铣余量,粗铣窗口时,按照顺时针或逆时针方向顺序依次完成偶数个窗口的粗铣。

33.第二步、粗铣后的鼠笼零件进行真空稳定处理,目的在于消除鼠笼零件的内应力。

34.第三步、精铣鼠笼的设计基准。

35.第四步、精铣鼠笼零件圆柱面上的鼠笼窗口。

36.由于鼠笼窗口很多,例如,本实施例中的鼠笼零件共有z(z=80)个窗口,按照常规的分度方式是逐个窗口加工,即精铣第一个窗口后,再分度4.5

°

对第二个鼠笼窗口进行精铣,以此类推进行再下一个窗口的加工,以这样的循环将鼠笼窗口全部加工完成。这种方式为相对坐标法加工,这样在后续的窗口加工中,机床的分度误差累积越来越大,最后一个孔的累积误差达到80次。零件的应力释放也是沿圆周逐步释放,零件的变形非常大,在这种状态下,鼠笼窗口的分度就很难达到工艺要求。

37.针对多窗口鼠笼零件的鼠笼窗口加工,本实施例中提出了8点间隔铣法。具体的分度和跨越窗口个数的计算方法如下:

38.鼠笼窗口个数z,跨越窗口的个数为n

‑

1。

39.n=int(z/8+0.5),计算值取整数,以四舍五入的方式计算。

40.下面对80个窗口的鼠笼零件进行应用分析:

41.鼠笼零件的外圆直径为:

42.鼠笼零件的内孔直径为:

43.基准外圆与基准内孔的同轴度:0.015;

44.鼠笼的窗口数:80个;

45.鼠笼窗口的等分性要求(相对基准圆中心点的位置度)为:0.05;

46.n=int(80/8+0.5)=10;

47.根据上述分析,80个窗口的鼠笼零件的8点间隔铣法实施过程如下:

48.先确定鼠笼零件的基准圆中心点,任选一个鼠笼窗口的中心点,精铣该窗口后,以基准圆中心点和精加工后的窗口中心点的连线作为c轴零点(机床的c轴为旋转轴,采用垂直于鼠笼窗口圆柱体轴线的截面圆圆心和任意一个精铣后窗口的中心连线建立零点,类似表针的零点),分度45

°

、90

°

、135

°

、180

°

、225

°

、270

°

和315

°

对其余7个鼠笼窗口进行精铣,每加工完一个窗口,机床c轴回一次零点,再进行下一个窗口的加工,实现8点分度加工。最后再对称(这里的对称是指相邻精铣的窗口位置一致,具备对称性)的进行8个跨端中的9个窗

口的加工,仍然每加工一个窗口,c轴回一次零点。8个跨端中的9个窗口具体的加工方式分为图2和图3中的两种。

49.图2中,在完成第一轮1~8窗口的精铣后(这里的数字1~8代表窗口加工顺序,1表示第一个加工,2表示第二个加工

……

),再按照1'~8'窗口的顺序进行第二轮,完成后,再按照1”~8”窗口的顺序进行第三轮精铣。图2中只画出了前三轮的精铣顺序和位置,剩余7轮未画出,但顺序类比前三轮,即每一轮精铣8个窗口,相邻加工的窗口之间的分度角为360

°

/8=45

°

,相邻加工的窗口之间刚好跨过9个窗口位置。

50.图3中,在完成第一轮1~8窗口的精铣后(这里的数字1~8代表窗口加工顺序,1表示第一个加工,2表示第二个加工

……

),再按照1'~8'窗口的顺序进行第二轮,完成后,再按照1”~8”窗口的顺序进行第三轮精铣。图2中只画出了前三轮的精铣顺序和位置,剩余7轮未画出,但顺序类比前三轮,即每一轮精铣8个窗口,相邻加工的窗口位于过圆柱面圆心的径向线两端。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1