一种钢结构横梁连接结构制作用自动化加工系统的制作方法

1.本发明涉及连接件加工领域,特别涉及一种钢结构横梁连接结构制作用自动化加工系统。

背景技术:

2.钢结构是现代建筑工程中较普通的结构形式之一,例如h型钢和t型钢以及压型钢板均适应大跨度结构和超高层建筑的需要。钢结构与其它建设相比,在使用中、设计、施工及综合经济方面都具有优势,造价低,可随时移动。钢结构主要由钢梁、钢柱、钢桁架等构件组成,各构件或部件之间通常采用焊缝、螺栓或者铆钉连接。

3.钢梁是用钢材制造的梁,钢梁的截面有回形、h形、t形等多种形状,为了便于钢梁与其它构件之间的螺栓连接,通常需要在钢梁的两端进行钻孔。

4.目前,回形钢梁在进行钻孔的过程中可能会存在以下问题:1.传统的钢结构横梁连接结构制作用自动化钻孔机械无法针对不同尺寸的回形钢梁进行定位夹持,使得定位装置的适用范围小,设备成本高;2.传统的钢结构横梁连接结构制作用自动化钻孔机械只能对回形钢梁进行一个面的钻孔,使得钻孔的加工效率较低,设备耗损度较大。

5.为此,本发明提供一种钢结构横梁连接结构制作用自动化加工系统。

技术实现要素:

6.为了实现上述目的,本发明提供一种钢结构横梁连接结构制作用自动化加工系统,包括工作台和开设在工作台顶部的一号t型槽,所述一号t型槽的内部滑动对接有t型滑块,t型滑块左右对称设置有两组,工作台的前端对应t型滑块水平段的位置开设有矩形槽,矩形槽的顶部左右对称开设有条形槽;

7.所述工作台的顶部设置有定位装置,定位装置包括设置在t型滑块竖直段顶部的移动板,两组移动板相对侧的上端均转动连接有一号转轴,一号转轴的一端固定连接有星形轮盘,星形轮盘远离移动板的一端周向分布有多组连接杆,多组连接杆的末端共同固定连接有联动板,联动板远离连接杆一端的位置设置有梯形板,梯形板上下设置有两组,联动板靠近星形轮盘的一侧设置有调节机构,左侧一号转轴的末端贯穿移动板的侧壁并设置有槽轮机构,槽轮机构通过传动电机进行驱动,传动电机的下端通过安装座与移动板的侧壁固定连接;

8.所述工作台的顶部设置有钻孔装置,钻孔装置包括设置在工作台顶部后端且开口朝下的匚型架,匚型架水平段的顶部开设有二号t型槽,二号t型槽的内部滑动对接有t型电动滑块,t型电动滑块的顶部固定连接有固定座,固定座的顶部开设有三号t型槽,三号t型槽的前后两端之间转动连接有移动螺杆,移动螺杆的外壁螺接有t型滑板,t型滑板滑动对接在三号t型槽的内部,移动螺杆的一端贯穿固定座的后端并固定连接有一号旋钮,t型滑板的顶部固定连接有承托台,承托台顶部的前端焊接有l型板,l型板竖直段与水平段的侧壁均设置有调距机构和锁紧机构。

9.优选的,所述t型滑块竖直段的左右两端对称设置有l型支架,l型支架前后对称设置有两组,前后对称的两组l型支架竖直段之间转动连接有圆辊,圆辊的底端与t型滑块水平段的底端相平齐。

10.优选的,所述工作台的上方设置有支撑机构,支撑机构包括设置在工作台顶部后端中心的l型底板,l型底板水平段顶部的前端安装有升降气缸,升降气缸顶端固定连接有h型板,h型板竖直段的顶部前后对称开设有条形孔,左右对称的两组条形孔之间共同转动连接有圆杆,圆杆的外壁且位于条形孔的内部固定套设有弯钩。

11.优选的,所述弯钩远离圆杆一侧的左右两端通过销轴转动连接有挤压板,两组圆杆的一端均贯穿h型板的侧壁并套设有一号齿轮,h型板侧壁的底端固定连接有t型侧板,t型侧板竖直段的侧壁中心开设有安装孔,安装孔的内部安装有双向气缸,双向气缸的两个移动端均固定连接有一号齿条,两组一号齿条分别与两组一号齿轮相啮合,t型侧板水平段顶部的前后两端对称设置有二号支撑板,二号支撑板的顶部与一号齿条的底部相接触。

12.优选的,上方所述梯形板与联动板之间为固定连接,下方梯形板与联动板之间通过滑动配合的方式相连接,且梯形板与联动板相接触的一端宽度最长,联动板的侧壁中心开设有升降孔,升降孔的内部滑动设置有升降杆,升降杆的一端与下方梯形板的侧壁固定连接。

13.优选的,所述调节机构包括固定连接在升降杆末端的升降齿条,联动板的侧壁转动连接有传动齿轮,传动齿轮与升降齿条相互啮合,传动齿轮的长度大于升降齿条的长度,联动板侧壁的前端设置有匚型侧板,匚型侧板的前端螺接有调节螺杆,调节螺杆的末端贯穿匚型侧板竖直段的后端并通过轴承转动连接有连接块,连接块靠近升降齿条的一侧固定连接有移动齿条,移动齿条与传动齿轮相互啮合,联动板的侧壁且位于移动齿条底端的位置焊接有一号支撑板,移动齿条的底端中心开设有一号t型凹槽,一号t型凹槽的内部滑动对接有一号t型杆,一号t型杆竖直段的底端与一号支撑板的顶部固定连接。

14.优选的,所述工作台的顶部设置有传动机构,传动机构包括固定连接在t型滑块水平段前端的传动齿条,矩形槽的底端且位于条形槽的内部对称转动连接有旋转齿轮,旋转齿轮的顶部位于工作台的上方,且两组旋转齿轮的下段分别与两组传动齿条相啮合,工作台顶部的前端中心滑动设置有开口朝前的v型齿条,v型齿条两侧的齿牙分别与两组旋转齿轮的上段相啮合,工作台的顶部左右对称设置有l型导块,v型齿条顶部的拐角处且位于l型底板水平段底端的位置固定连接有三角块,工作台的前端中心设置有侧支架,侧支架的前端安装有电动推杆,电动推杆的移动端贯穿侧支架的后端并与三角块的前端固定连接。

15.优选的,所述调距机构包括安装在l型板水平段顶部中心的液压缸,l型板水平段顶部中心的前后两端对称开设有一号腰型孔,l型板水平段顶部的前后两端对称设置有侧伸板,侧伸板左右对称设置有两组,位于右侧的两组侧伸板之间转动连接有导向杆,位于左侧的两组侧伸板之间转动连接有双向螺杆,双向螺杆的一端贯穿一组侧伸板的侧壁并固定连接有二号旋钮,导向杆的外壁与双向螺杆的外壁共同套设有十字型板,十字型板前后对称设置有两组,且十字型板与导向杆之间通过滑动配合的方式相连接,并与双向螺杆之间通过螺纹配合的方式相连接,十字型板的顶部中心开设有圆孔,圆孔的内部安装有伸缩杆,伸缩杆贯穿一号腰型孔的内部,液压缸的移动端贯穿l型板水平段的底部并固定连接有固定板,固定板的顶部对应一号腰型孔的位置开设有二号腰型孔,伸缩杆的末端与固定板的

底部中心均设置有旋转钻头,二号腰型孔的左右两端对称设置有限位槽,伸缩杆移动端的侧壁对应限位槽的位置设置有限位杆。

16.优选的,所述l型板的左右两端对称设置有l型刻度板,十字型板水平段的两端对称设置有指针。

17.优选的,所述锁紧机构包括开设在l型板水平段顶部靠近二号旋钮一侧的二号t型凹槽,二号t型凹槽的内部滑动对接有二号t型杆,二号旋钮靠近二号t型杆的一端开设有圆槽,圆槽沿着二号旋钮的外壁呈环形分布,二号t型杆竖直段的侧壁对应圆槽的位置设置有插杆。

18.有益效果

19.1.本发明通过两组联动板的相对或相反移动和梯形板进行上下往复移动可实现对待加工回形钢梁的内壁进行内支撑,增加待加工回形钢梁的稳固性,还能够对不同长度和宽度的回型钢梁进行内支撑固定,增加了本发明的适用性;

20.2.本发明通过液压缸的移动与旋转钻头之间的配合可对待加工回形钢梁相邻的两侧壁同时进行钻孔处理,相比较一次只能进行单面钻孔的效率要高,生产速度快,操作步骤较少,实用性高;

21.3.本发明通过将插杆插入二号旋钮上的圆槽中,即可对一号旋钮进行锁紧固定,防止双向螺杆在钻孔震动的过程中发生转动的现象,造成钻孔的位置发生偏移,从而有利于增加旋转钻头的稳定性,有利于提高钻孔质量,进而增加钻孔的精度;

22.4.本发明通过两组十字型板在双向螺杆的螺纹驱动和导向杆的导向作用下进行相向或相反移动,可对伸缩杆底端的旋转钻头进行位置调节,便于对不同的位置进行钻孔,降低了生产成本,从而适用于不同规格的钻孔加工。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

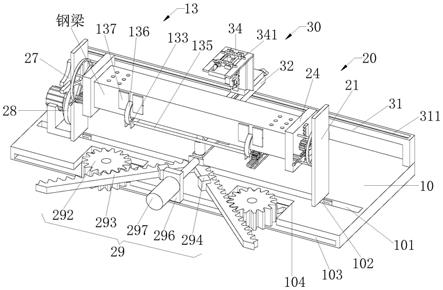

24.图1是本发明的立体图;

25.图2是本发明中传动机构的俯视图;

26.图3是本发明中传动机构的立体图;

27.图4是本发明中支撑机构的结构示意图;

28.图5是本发明中弯钩与挤压板的结构示意图;

29.图6是本发明中调节机构的结构示意图;

30.图7是本发明中联动板与星形轮盘的剖视图;

31.图8是本发明的左剖视图;

32.图9是本发明的俯视图;

33.图10是本发明图9中a区域的放大示意图;

34.图11是本发明中匚型架与l型板的剖视图;

35.图12是本发明中调距机构与锁紧机构的结构示意图;

36.图13是本发明作业对象的剖视图。

具体实施方式

37.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

38.如图1至图13所示,一种钢结构横梁连接结构制作用自动化加工系统,包括工作台10和开设在工作台10顶部的一号t型槽101,一号t型槽101的左端呈倒t形结构,一号t型槽101的内部滑动对接有t型滑块102,t型滑块102左右对称设置有两组,工作台10的前端对应t型滑块102水平段的位置开设有矩形槽103,矩形槽103与一号t型槽101相互连通,矩形槽103的顶部左右对称开设有条形槽104,两组条形槽104均与矩形槽103相互连通,t型滑块102竖直段的左右两端对称设置有l型支架11,l型支架11前后对称设置有两组,前后对称的两组l型支架11竖直段之间转动连接有圆辊12,圆辊12的底端与t型滑块102水平段的底端相平齐,圆辊12可减小t型滑块102移动的摩擦力;

39.工作台10的上方设置有支撑机构13,支撑机构13包括设置在工作台10顶部后端中心的l型底板131,l型底板131水平段顶部的前端安装有升降气缸132,升降气缸132顶端固定连接有h型板133,h型板133位于两组移动板21之间的中心位置,h型板133竖直段的顶部前后对称开设有条形孔134,左右对称的两组条形孔134之间共同转动连接有圆杆135,圆杆135的外壁且位于条形孔134的内部固定套设有弯钩136,弯钩136远离圆杆135一侧的左右两端通过销轴转动连接有挤压板137,两组圆杆135的一端均贯穿h型板133的侧壁并套设有一号齿轮138,h型板133侧壁的底端固定连接有t型侧板139,t型侧板139竖直段的侧壁中心开设有安装孔,安装孔的内部安装有双向气缸1391,双向气缸1391的两个移动端均固定连接有一号齿条1392,两组一号齿条1392分别与两组一号齿轮138相啮合,t型侧板139水平段顶部的前后两端对称设置有二号支撑板1393,二号支撑板1393的顶部与一号齿条1392的底部相接触。

40.工作时,将待加工的回形钢梁放置在h型板133的顶部,启动双向气缸1391,使双向气缸1391带动两组一号齿条1392同时向外或向内移动,两组一号齿条1392带动两组一号齿轮138进行同步转动,转动方向相反,一号齿轮138带动同轴连接的弯钩136一起转动,弯钩136带动挤压板137同步转动并逐渐与待加工回形钢梁的前后两端相贴合,以此可对待加工回形钢梁进行对中调节,能够提高后续加工位置的精度,且定位准确,启动升降气缸132,可使升降气缸132移动端进行上下往复直线运动,从而带动h型板133同步移动,h型板133带动待加工回形钢梁一起移动,以此可对待加工回形钢梁的高度位置进行调整。

41.工作台10的顶部设置有定位装置20,定位装置20包括设置在t型滑块102竖直段顶部的移动板21,两组移动板21相对侧的上端均转动连接有一号转轴22,一号转轴22的一端固定连接有星形轮盘23,星形轮盘23远离移动板21的一端周向分布有多组连接杆231,多组连接杆231的末端共同固定连接有联动板24,联动板24远离连接杆231一端的位置设置有梯形板25,梯形板25上下设置有两组,上方梯形板25与联动板24之间为固定连接,下方梯形板25与联动板24之间通过滑动配合的方式相连接,且梯形板25与联动板24相接触的一端宽度最长,联动板24的侧壁中心开设有升降孔241,升降孔241的内部滑动设置有升降杆242,升降杆242的一端与下方梯形板25的侧壁固定连接;

42.联动板24靠近星形轮盘23的一侧设置有调节机构26,调节机构26包括固定连接在升降杆242末端的升降齿条261,联动板24的侧壁且位于升降齿条261的前侧转动连接有传

动齿轮262,传动齿轮262与升降齿条261相互啮合,传动齿轮262的长度大于升降齿条261的长度,联动板24侧壁的前端设置有匚型侧板263,匚型侧板263的前端螺接有调节螺杆264,调节螺杆264的末端贯穿匚型侧板263竖直段的后端并通过轴承转动连接有连接块265,连接块265靠近升降齿条261的一侧且位于匚型侧板263两组水平段之间的位置固定连接有移动齿条266,移动齿条266与传动齿轮262相互啮合,联动板24的侧壁且位于移动齿条266底端的位置焊接有一号支撑板267,移动齿条266的底端中心开设有一号t型凹槽,一号t型凹槽的前端呈t形结构,一号t型凹槽的内部滑动对接有一号t型杆(图中未示出),一号t型杆竖直段的底端与一号支撑板267的顶部固定连接;

43.其中一组一号转轴22的末端贯穿移动板21的侧壁并固定套设有槽轮27,其中一组移动板21的侧壁且位于槽轮27正下方的位置通过二号转轴转动连接有圆盘28,圆盘28与槽轮27相互配合,圆盘28的侧壁靠边缘处还设置有用于拨动槽轮27的圆柱销281,二号转轴的末端固定连接有传动电机,传动电机的下端通过安装座与移动板21的侧壁固定连接;槽轮27、圆盘28和圆柱销281组成槽轮机构。

44.工作台10的顶部设置有传动机构29,传动机构29包括固定连接在t型滑块102水平段前端的传动齿条291,矩形槽103的底端且位于条形槽104的内部对称转动连接有旋转齿轮292,旋转齿轮292的顶部位于工作台10的上方,且两组旋转齿轮292的下段分别与两组传动齿条291相啮合,工作台10顶部的前端中心滑动设置有开口朝前的v型齿条293,v型齿条293两侧的齿牙分别与两组旋转齿轮292的上段相啮合,工作台10的顶部左右对称设置有l型导块294,l型导块294的侧壁与v型齿条293的侧壁相互贴合,v型齿条293顶部的拐角处且位于l型底板131水平段底端的位置固定连接有三角块295,三角块295对l型底板131水平段起到一定的支撑作用,工作台10的前端中心设置有侧支架296,侧支架296的前端安装有电动推杆297,电动推杆297的移动端贯穿侧支架296的后端并与三角块295的前端固定连接。

45.工作时,启动电动推杆297,使其带动三角块295与v型齿条293沿着l型底板131水平段的底端同步进行前后往复直线移动,当三角块295向前移动时,v型齿条293随三角块295同步向前移动,此时v型齿条293带动两组旋转齿轮292同步向内转动,两组旋转齿轮292带动两组传动齿条291相向移动,两组传动齿条291带动两组t型滑块102和两组移动板21同步移动,移动板21带动星形轮盘23与联动板24同步移动,梯形板25随联动板24一起移动至待加工回形钢梁的两端内部,并对待加工回形钢梁的两端进行对中固定,梯形板25可对不同宽度的回形钢梁进行支撑,适用范围广,旋动调节螺杆264,使调节螺杆264转动并向前移动,连接块265带动移动齿条266在调节螺杆264的螺纹驱动和二号t型凹槽的导向作用下逐渐向前移动,移动齿条266带动传动齿轮262向后转动,升降齿条261在传动齿轮262的带动下逐渐向下移动,升降杆242与下方梯形板25在升降齿条261的带动下同步移动至待加工回形钢梁的内壁的底端,以此对待加工回形钢梁的内壁进行内支撑,增加待加工回形钢梁的稳固性;

46.启动传动电机,使其带动圆盘28转动,圆柱销281随着圆盘28作连续回转,圆柱销281未进入槽轮27的径向槽时,由于槽轮27的内凹锁止弧被圆盘28的外凹锁止弧卡住,故槽轮27不动,圆柱销281刚进入槽轮27径向槽时的位置,此时锁止弧也刚被松开,槽轮27受圆柱销281的驱使而转动,如此往复,槽轮27在圆柱销281的带动下做单向间歇性转动,而与槽轮27同轴连接的星形轮盘23也同步转动,星形轮盘23带动联动板24与梯形板25一起转动,

从而带动待加工回形钢梁进行间歇性九十度翻转,当待加工回形钢梁每转动一次后,立即关闭传动电机的开关。

47.工作台10的顶部设置有钻孔装置30,钻孔装置30包括设置在工作台10顶部后端且开口朝下的匚型架31,匚型架31水平段的顶部开设有二号t型槽311,二号t型槽311的内部滑动对接有t型电动滑块312,t型电动滑块312的顶部固定连接有固定座32,固定座32的顶部开设有三号t型槽321,三号t型槽321的前后两端之间转动连接有移动螺杆322,移动螺杆322的外壁螺接有t型滑板323,t型滑板323滑动对接在三号t型槽321的内部,移动螺杆322的一端贯穿固定座32的后端并固定连接有一号旋钮,t型滑板323的顶部固定连接有承托台33,承托台33顶部的前端焊接有l型板34,l型板34的左右两端对称设置有l型刻度板341;

48.l型板34竖直段与水平段的侧壁均设置有调距机构35和锁紧机构36,调距机构35包括安装在l型板34水平段顶部中心的液压缸351,l型板34水平段顶部中心的前后两端对称开设有一号腰型孔352,l型板34水平段顶部的前后两端对称设置有侧伸板353,侧伸板353左右对称设置有两组,位于右侧的两组侧伸板353之间转动连接有导向杆354,位于左侧的两组侧伸板353之间转动连接有双向螺杆355,双向螺杆355的一端贯穿一组侧伸板353的侧壁并固定连接有二号旋钮3551,导向杆354的外壁与双向螺杆355的外壁共同套设有十字型板356,十字型板356前后对称设置有两组,且十字型板356与导向杆354之间通过滑动配合的方式相连接,并与双向螺杆355之间通过螺纹配合的方式相连接,十字型板356水平段的两端对称设置有指针3561,十字型板356的顶部中心开设有圆孔,圆孔的内部安装有伸缩杆357,伸缩杆357贯穿一号腰型孔352的内部,液压缸351的移动端贯穿l型板34水平段的底部并固定连接有固定板358,固定板358的顶部对应一号腰型孔352的位置开设有二号腰型孔3581,伸缩杆357的末端与固定板358的底部中心均设置有旋转钻头3582,二号腰型孔3581的左右两端对称设置有限位槽3583,伸缩杆357移动端的侧壁对应限位槽3583的位置设置有限位杆3584;

49.锁紧机构36包括开设在l型板34水平段顶部靠近二号旋钮3551一侧的二号t型凹槽361,二号t型凹槽361的端面呈t形结构,二号t型凹槽361的内部滑动对接有二号t型杆362,二号旋钮3551靠近二号t型杆362的一端开设有圆槽,圆槽沿着二号旋钮3551的外壁呈环形分布,二号t型杆362竖直段的侧壁对应圆槽的位置设置有插杆363。

50.工作时,旋动一号旋钮,使其带动移动螺杆322转动,t型滑板323在移动螺杆322的螺纹驱动和三号t型槽321的导向作用下逐渐向前移动,t型滑板323带动承托台33与l型板34同步移动至待加工回形钢梁的外侧,启动两组液压缸351,使其带动两组固定板358同步向待加工回形钢梁相邻的两侧壁移动,固定板358带动旋转钻头3582同步移动,通过液压缸351的移动与旋转钻头3582之间的配合可对待加工回形钢梁相邻的两侧壁同时进行钻孔处理,启动t型电动滑块312,使其沿着二号t型槽311进行左右往复直线移动,t型电动滑块312带动固定座32、承托台33与l型板34同步移动,以此可对待加工回形钢梁钻孔的位置进行调整,当需要对钻孔的间距进行调节时,旋动双向螺杆355,使其进行转动,两组十字型板356在双向螺杆355的螺纹驱动和导向杆354的导向作用下进行相向或相反移动,伸缩杆357带动对应的旋转钻头3582在十字型板356的带动下同步移动,使伸缩杆357在一号腰型孔352和二号腰型孔3581内部移动,并带动限位杆3584沿着限位槽3583一起移动,以此可对伸缩杆357底端的旋转钻头3582进行位置调节,便于对不同的位置进行钻孔,降低了生产成本,

保证了不同规格的钻孔加工;

51.当一号旋钮调整好后,推动二号t型杆362,使其带动插杆363插入对应的圆槽中,即可对一号旋钮进行锁紧固定。

52.工作原理:将待加工的回形钢梁放置在h型板133的顶部,启动双向气缸1391,使双向气缸1391带动两组一号齿条1392同时向外或向内移动,两组一号齿条1392带动两组一号齿轮138进行同步转动,转动方向相反,一号齿轮138带动同轴连接的弯钩136一起转动,弯钩136带动挤压板137同步转动并逐渐与待加工回形钢梁的前后两端相贴合,以此可对待加工回形钢梁进行对中调节,能够提高后续加工位置的精度,且定位准确,启动升降气缸132,可使升降气缸132移动端进行上下往复直线运动,从而带动h型板133同步移动,h型板133带动待加工回形钢梁一起移动,以此可对待加工回形钢梁的高度位置进行调整;

53.启动电动推杆297,使其带动三角块295与v型齿条293沿着l型底板131水平段的底端同步进行前后往复直线移动,当三角块295向前移动至l型底板131水平段底部的前端时,v型齿条293随三角块295同步向前移动,此时v型齿条293带动两组旋转齿轮292同步向内转动,两组旋转齿轮292带动两组传动齿条291相向移动,两组传动齿条291带动两组t型滑块102和两组移动板21同步移动,移动板21带动星形轮盘23与联动板24同步移动,梯形板25随联动板24一起移动至待加工回形钢梁的两端内部,并对待加工回形钢梁的两端进行对中固定,梯形板25可对不同宽度的回形钢梁进行支撑,适用范围广,旋动调节螺杆264,使调节螺杆264转动并向前移动,连接块265带动移动齿条266在调节螺杆264的螺纹驱动和二号t型凹槽的导向作用下逐渐向前移动,移动齿条266带动传动齿轮262向后转动,升降齿条261在传动齿轮262的带动下逐渐向下移动,升降杆242与下方梯形板25在升降齿条261的带动下同步移动至待加工回形钢梁的内壁的底端,以此对待加工回形钢梁的内壁进行内支撑;

54.启动传动电机,使其带动圆盘28转动,圆柱销281随着圆盘28作连续回转,圆柱销281未进入槽轮27的径向槽时,由于槽轮27的内凹锁止弧被圆盘28的外凹锁止弧卡住,故槽轮27不动,圆柱销281刚进入槽轮27径向槽时的位置,此时锁止弧也刚被松开,槽轮27受圆柱销281的驱使而转动,如此往复,槽轮27在圆柱销281的带动下做单向间歇性转动,而与槽轮27同轴连接的星形轮盘23也同步转动,星形轮盘23带动联动板24与梯形板25一起转动,从而带动待加工回形钢梁进行间歇性九十度翻转,当待加工回形钢梁每转动一次后,立即关闭传动电机的开关;

55.旋动一号旋钮,使其带动移动螺杆322转动,t型滑板323在移动螺杆322的螺纹驱动和三号t型槽321的导向作用下逐渐向前移动,t型滑板323带动承托台33与l型板34同步移动至待加工回形钢梁的外侧,启动两组液压缸351,使其带动两组固定板358同步向待加工回形钢梁相邻的两侧壁移动,固定板358带动旋转钻头3582同步移动,通过液压缸351的移动与旋转钻头3582之间的配合可对待加工回形钢梁相邻的两侧壁同时进行钻孔处理,启动t型电动滑块312,使其沿着二号t型槽311进行左右往复直线移动,t型电动滑块312带动固定座32、承托台33与l型板34同步移动,以此可对待加工回形钢梁钻孔的位置进行调整,当需要对钻孔的间距进行调节时,旋动双向螺杆355,使其进行转动,两组十字型板356在双向螺杆355的螺纹驱动和导向杆354的导向作用下进行相向或相反移动,伸缩杆357带动对应的旋转钻头3582在十字型板356的带动下同步移动,使伸缩杆357在一号腰型孔352和二号腰型孔3581内部移动,并带动限位杆3584沿着限位槽3583一起移动,以此可对伸缩杆357

底端的旋转钻头3582进行位置调节,便于对不同的位置进行钻孔,降低了生产成本,从而适用于不同规格的钻孔加工,当一号旋钮调整好后,推动二号t型杆362,使其带动插杆363插入对应的圆槽中,即可对一号旋钮进行锁紧固定。

56.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1