一种五自由度转向机构支架的加工方法与流程

1.本发明属于切削加工工艺技术领域,尤其涉及一种五自由度转向机构支架的加工方法。

背景技术:

2.在切削加工工艺过程中,钻削、铣削、镗削加工均是常见的切削加工方式,在进行钻削、铣削、镗削加工时,一般采用三爪卡盘装夹工件,三爪卡盘一般用于装夹整体形状近似为圆柱体形状的工件,当遇到形状怪异的工件时,则需要利用工件上本身的结构特点设计相应的夹具进行装夹,例如,实际生产过程中遇到的一种五自由度转向机构支架,其毛坯包括坯座以及固连于坯座外表面上且彼此相互平行的多对支臂,在坯座上需要切削加工出中通孔,在每对支臂上需要加工出支撑孔,其中,中通孔轴线相对于支撑孔中心轴线的垂直度要求很高,工件形状结构复杂,常规三爪卡盘的装夹工装难以进行有效装夹和定位,现有技术中,多采用各个单独加工工序加工出中通孔和支撑孔,然而,由于多工序加工采用不同的定位基准,造成工件在装夹过程中累计误差较大,影响了中通孔轴线相对于支撑孔中心轴线的垂直度,继而影响了最终成型的产品质量和使用性能。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种五自由度转向机构支架的加工方法。

4.本发明通过以下技术方案得以实现。

5.本发明提供一种五自由度转向机构支架的加工方法,包括以下步骤:

6.步骤一:提供毛坯,所述毛坯包括坯座以及固连于所述坯座外表面上且彼此相互平行的至少一对支臂,所述坯座外表面和支臂外表面预留有加工余量;

7.步骤二:提供支承夹具,所述支承夹具包括底座、支承螺杆和支承辊,所述支承螺杆一端与所述底座螺接,所述支承螺杆另一端与所述支承辊螺接,将所述底座与机床a工作台固定连接后再将所述支臂搁置于所述支承辊上,启动机床a,切削去除所述坯座外表面的加工余量并在所述坯座外表面加工出外螺纹,在所述坯座内切削加工出中通孔;

8.步骤三:对经过步骤二切削加工后的毛坯进行时效处理,消除其内部应力;

9.步骤四:提供胎具,所述胎具包括胎座,所述胎座上设置有定位台和限宽台,将所述胎座与机床b工作台固定连接后,再将所述定位台套合于中通孔内并使所述限宽台套合于每对支臂之间,启动机床b,通过装夹在所述机床b上的特征刀具切削去除所述支臂外表面的加工余量后,再切削贯穿所述支臂和限宽台上部分材料后,在所述支臂上获得支撑孔,加工结束。

10.步骤二中所述支承夹具还包括压板,压板通过使用螺钉与所述支承辊固定连接并且将所述支臂夹持于压板与所述支承辊之间。

11.所述支承螺杆上还螺接有锁紧螺母,并且该锁紧螺母布置于所述支承辊与底座之间。

12.所述支承辊为圆柱体形状。

13.所述五自由度转向机构支架的加工方法还包括以下步骤:在进行步骤四时,在所述支臂盖合钻模板,利用该钻模板导向,再切削贯穿所述支臂和限宽台上部分材料后,在所述支臂上获得支撑孔。

14.所述毛坯是铸造成形的。

15.所述机床a是车床。

16.所述机床b是镗床。

17.所述特征刀具为三面刃铣刀。

18.所述支臂数量为2对,2对支臂以经过所述坯座中心轴线的竖直平面为镜像面,对称布置于所述坯座外表面。

19.本发明的有益效果在于:采用本发明的技术方案,通过专用支承夹具支承毛坯,支承夹具上相应的支承构件与工件之间为线接触方式,能够灵活优化地对工件相对于机床工作台的位置、高度进行调整,并且以机床工作台为第一基准先加工成形中通孔,再通过专用胎具支承毛坯,并且在加工支撑孔时,通过定位台与中通孔套合,将中通孔列为第二基准加工成形支撑孔,第一基准与第二基准在加工过程中承继关联在一起,尽最大可能减少了加工工艺过程中的多基准问题,提高了加工精度,保障了中通孔轴线相对于支撑孔中心轴线的垂直度,还通过使胎具上的限宽台夹持于毛坯每对支臂之间,一方面限定了每对支臂之间的宽度,增加了每对支臂之间的刚性或结构强度,进一步提升了加工精度和加工质量。

附图说明

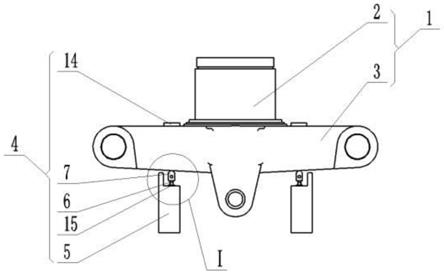

20.图1是本发明步骤二切削加工中通孔的结构示意图;

21.图2是本发明图1中ⅰ处的局部放大图;

22.图3是本发明步骤四切削加工支撑孔的结构示意图;

23.图4是本发明钻模板的俯视图。

24.图中:1

‑

毛坯,2

‑

坯座,3

‑

支臂,4

‑

支承夹具,5

‑

底座,6

‑

支承螺杆,7

‑

支承辊,8

‑

胎具,9

‑

胎座,10

‑

定位台,11

‑

限宽台,12

‑

支撑孔,13

‑

中通孔,14

‑

压板,15

‑

锁紧螺母,16

‑

钻模板。

具体实施方式

25.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

26.如图1、图2、图3和图4所示,本发明提供一种五自由度转向机构支架的加工方法,包括以下步骤:

27.步骤一:提供毛坯1,毛坯1包括坯座2以及固连于坯座2外表面上且彼此相互平行的至少一对支臂3,坯座2外表面和支臂3外表面预留有加工余量;

28.步骤二:提供支承夹具4,支承夹具4包括底座5、支承螺杆6和支承辊7,支承螺杆6一端与底座5螺接,支承螺杆6另一端与支承辊7螺接,将底座5与机床a工作台固定连接后再将支臂3搁置于支承辊7上,启动机床a,切削去除坯座2外表面的加工余量并在坯座2外表面加工出外螺纹,在坯座2内切削加工出中通孔13;进一步地,步骤二中支承夹具4还包括压板14,压板14通过使用螺钉与支承辊7固定连接并且将支臂3夹持于压板14与支承辊7之间。支

承螺杆6上还螺接有锁紧螺母15,并且该锁紧螺母15布置于支承辊7与底座5之间。支承辊7为圆柱体形状。通过将锁紧螺母15与底座5并紧,从而使毛坯1在支承夹具4上装夹稳固可靠,为提高加工精度奠定了基础。

29.步骤三:对经过步骤二切削加工后的毛坯1进行时效处理,消除其内部应力;通过将时效处理工序设置在粗加工工序与精加工工序之间,可以提前发现并去除毛坯材料内部缺陷,缩短整体工艺时间,提高加工质量。

30.步骤四:提供胎具8,胎具8包括胎座9,胎座9上设置有定位台10和限宽台11,将胎座9与机床b工作台固定连接后,再将定位台10套合于中通孔13内并使限宽台11套合于每对支臂3之间,启动机床b,通过装夹在机床b上的特征刀具切削去除支臂3外表面的加工余量后,再切削贯穿支臂3和限宽台11上部分材料后,在支臂3上获得支撑孔12,加工结束。

31.另外,五自由度转向机构支架的加工方法还包括以下步骤:在进行步骤四时,在支臂3盖合钻模板16,利用该钻模板16导向,再切削贯穿支臂3和限宽台11上部分材料后,在支臂3上获得支撑孔12。优选毛坯1是铸造成形的。机床a是车床。机床b是镗床。特征刀具为三面刃铣刀。支臂3数量为2对,2对支臂3以经过坯座2中心轴线的竖直平面为镜像面,对称布置于坯座2外表面。

32.采用本发明的技术方案,通过专用支承夹具支承毛坯,支承夹具上相应的支承构件与工件之间为线接触方式,能够灵活优化地对工件相对于机床工作台的位置、高度进行调整,并且以机床工作台为第一基准先加工成形中通孔,再通过专用胎具支承毛坯,并且在加工支撑孔时,通过定位台与中通孔套合,将中通孔列为第二基准加工成形支撑孔,第一基准与第二基准在加工过程中承继关联在一起,尽最大可能减少了加工工艺过程中的多基准问题,提高了加工精度,保障了中通孔轴线相对于支撑孔中心轴线的垂直度,还通过使胎具上的限宽台夹持于毛坯每对支臂之间,一方面限定了每对支臂之间的宽度,增加了每对支臂之间的刚性或结构强度,进一步提升了加工精度和加工质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1