光伏用三角焊带的制备方法与流程

1.本发明涉及光伏领域,具体涉及一种光伏用三角焊带的制备方法。

背景技术:

2.在目前光伏领域的组件制作环节中,主流的技术方案为使用镀锡金属丝(以下简称为焊带),通过焊接的方式串联电池正负极印制的银浆主栅,使得一块组件内的所有电池在组件内部按照设计形成稳定的串并联电性能结构。在这一过程中,焊带不可避免的会覆盖电池片收光面积的相当一部分,焊带位置以及其所遮挡的面积根据电池图形设计以及组件工艺设计而不同,结果是电池因焊带遮挡而损失一部分的光生电流。

3.通过减少焊带以及主栅的遮挡面积、提升电池受光区域光的利用率等方式,可以有效的提升组件光生电流数值,从而提高组件的实际发电量。在这几种技术方向上,出现的实际技术应用趋势为,使用更细的焊带,以及使用特殊结构,例如三角形截面焊带(以下简称为三角焊带),使得遮挡部分的光线通过反射回到电池受光区域等。

4.但是在此出现一个矛盾点,即线径越细的焊带,实际进行反光结构的制作就越困难。以三角焊带为例:一般的三角焊带通过三角型开孔的拉丝模具,对圆形铜线进行截面塑形,并进行退火镀锡。此方式所加工的三角焊带,线径(指焊带三角形截面的底边宽度)一般在0.3mm以上,并且上述方式所加工出的三角形截面,并非完美的三角形,三角形的各角均为圆弧状,这就导致了原本应起到反射作用的焊带面积,会有区域无法有效的将光线返还至电池。较好的加工精度下,三角圆弧的加工宽度仍大于0.03mm,也就是说换算至线径0.3mm的三角焊带上,近乎20%的焊带遮挡区域无法有效的发挥反射作用。随着焊带需要的线径越来越细,0.03的圆弧加工宽度无法下降,则上述加工方式所制备的焊带,其有效反射区域比例将会低于80%,且越细的焊带,有效反射区域越少。

5.另外,由于现有焊带的制作工序为塑形后再镀锡,随着焊带的线径越来越细,镀锡层的厚度在截面中的占比也会上升,而镀锡过程中,液面张力会使得金属丝的表面被液态金属锡包裹的更加圆润,这会进一步降低焊带的有效反射面积。

6.而且,在加工更细的焊带过程中,金属丝的力学性能逐渐降低,金属丝的抗拉能力以及断裂延伸率同步降低,使用拉丝模具的加工方式更易出现断线等情况。

技术实现要素:

7.本发明的目的在于提供一种光伏用三角焊带的制备方法,包括金属丝塑形和金属丝镀锡;所述金属丝塑形包括:采用一对滚轴对圆形截面金属丝进行压延,将金属丝截面塑型为三角形;所述一对滚轴包括:用作金属丝三角形截面的底面塑型支撑物的第一滚轴,以及用于引导和塑性加工金属丝的第二滚轴;所述第一滚轴和第二滚轴为平行设置的直滚轴;第一滚轴表面(侧周面)平滑;第二滚轴表面(侧周面)开设有环形凹槽,环形凹槽与第二滚轴共轴心,且环形凹槽的横截面

为三角形。

8.优选的,所述金属丝塑形包括如下步骤:1)使第一滚轴和第二滚轴处于未贴合状态,将圆形截面金属丝置于第一滚轴和第二滚轴之间,使金属丝在第二滚轴的环形凹槽中通行,且使金属丝绷直;2)使第一滚轴与第二滚轴贴合,第一滚轴对金属丝施加朝向第二滚轴的力;驱动第一滚轴和/或第二滚轴转动,带动金属丝进给,金属丝经过第一滚轴和第二滚轴时被压延。

9.优选的,金属丝经过第一滚轴和第二滚轴后,对完成压延的金属丝经线收卷。

10.优选的,所述第一滚轴设于第二滚轴上方。

11.优选的,所述第一滚轴由活动轴承支承;所述第二滚轴由固定轴承支承。

12.优选的,所述第一滚轴与第二滚轴贴合后,锁定活动轴承的位置。

13.优选的,采用电机驱动第一滚轴和/或第二滚轴转动。

14.优选的,先进行金属丝镀锡,再进行金属丝塑形。

15.优选的,所述金属丝镀锡包括如下步骤:对圆形截面金属丝进行酸洗、助焊剂清洗,去除金属丝表面氧化层,再使金属丝通过熔融状态的焊锡,再将沾有焊锡的金属丝收卷。

16.优选的,所述圆形截面金属丝的外径不小于0.05mm;所述焊锡采用常温锡铅合金或低温锡铋合金。

17.本发明的优点和有益效果在于:提供一种光伏用三角焊带的制备方法,可提高焊带三角形截面的精度,提升焊带的有效反射区域,进而提高组件的发电量。

18.本发明具有如下特点:1)本发明加工出的三角焊带的三角形截面精度更高,三角形顶角的圆弧宽度相比于拉丝模具方案显著降低,焊带的有效反射面积大大增加,可提升组件发电性能。

19.2)本发明的制备方法对于线径更细的焊带制作同样适用,可以提高极细金属丝加工三角形截面时的成型程度,有利于利用反射光线增加光利用率,且能促进焊带宽度降低以减少组件正面的光遮挡,进而提升组件发电性能。

20.3)本发明的制备方法适用于先镀锡后加工成型的方案,采用先镀锡的方案可以保证焊带的非焊接面加工成型后表面的平整性,有利于提升焊带整体对光线的反射率,可提升组件发电性能。

附图说明

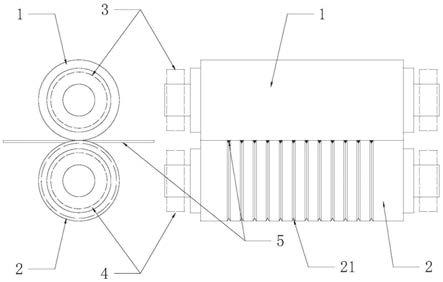

21.图1是第一滚轴和第二滚轴处于未贴合状态的示意图;图2是第一滚轴与第二滚轴贴合的示意图。

具体实施方式

22.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

23.本发明提供一种光伏用三角焊带的制备方法,包括金属丝塑形和金属丝镀锡;金属丝可以采用铜丝;可以先进行金属丝塑形,再进行金属丝镀锡;还可以先进行金属丝镀

锡,再进行金属丝塑形;如图1和图2所示,所述金属丝塑形包括:采用一对滚轴1、2对圆形截面金属丝5进行压延,将金属丝5截面塑型为三角形;所述一对滚轴包括:用作金属丝5三角形截面的底面塑型支撑物的第一滚轴1,以及用于引导和塑性加工金属丝5的第二滚轴2;所述第一滚轴1和第二滚轴2为平行设置的直滚轴;第一滚轴1设于第二滚轴2上方,第一滚轴1由活动轴承3支承,第二滚轴2由固定轴承4支承;第一滚轴1表面(侧周面)平滑;第二滚轴2表面(侧周面)开设有环形凹槽21,环形凹槽21与第二滚轴2共轴心,且环形凹槽21的横截面为三角形;具体的,所述金属丝塑形包括如下步骤:1)如图1所示,使第一滚轴1和第二滚轴2处于未贴合状态,将圆形截面金属丝5置于第一滚轴1和第二滚轴2之间,使金属丝5在第二滚轴2的环形凹槽21中通行,且使金属丝5绷直;2)如图2所示,使第一滚轴1与第二滚轴2贴合,第一滚轴1对金属丝5施加朝向第二滚轴2的力,锁定活动轴承3的位置;采用电机驱动第一滚轴1和/或第二滚轴2转动,带动金属丝5进给,金属丝5经过第一滚轴1和第二滚轴2时被压延;3)金属丝5经过第一滚轴1和第二滚轴2后,对完成压延的金属丝5经线收卷。

24.本发明中的第一滚轴1和第二滚轴2配合使用,通过电机转动其中一个滚轴,带动第一滚轴1和第二滚轴2进行金属丝5的加工塑型以及进给;第一滚轴1和第二滚轴2分别连接轴承,其中在上的第一滚轴1的轴承为可活动轴承3,通过活动轴承3为第一滚轴1施加向下的力,力度大小视被加工金属丝5的力学性能而定,第一滚轴1、第二滚轴2的材质也需确保硬度和屈服强度远大于被加工的金属丝5。

25.若先进行金属丝镀锡,再进行金属丝塑形,则其中金属丝镀锡包括如下步骤:对圆形截面金属丝进行酸洗、助焊剂清洗,去除金属丝表面氧化层,再使金属丝通过熔融状态的焊锡,再将沾有焊锡的金属丝收卷;所述圆形截面金属丝的外径根据设计需求而定,外径最低可至0.05mm;所述焊锡成分需使用对应电池技术的焊锡,焊锡可采用常温锡铅合金或低温锡铋合金等。

26.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1