引导装置、线性轨道的精密支撑件以及调整方法与流程

1.本发明涉及一种改进的机床引导装置、线性轨道的改进的精密支撑件以及用于调整机床引导装置的调整方法。

背景技术:

2.现有技术已知的通用类型的机床引导装置通常需要对用于接收引导轨道的接触表面进行劳动密集型且昂贵的机加工,以便在引导轨道的形状和位置方面达到期望准确度。

3.机床的精确度尤其取决于轴线的线性移动的精确度。线性轨道(通常由轨道和滑架组成的循环滚子单元)附接到结构部件上,例如压在侧向挡块上。因此,线性轨道经由支撑表面附接到机床上。因此,轴线的线性移动的直线度直接取决于轨道所附接的结构部件的支撑件和挡块的制造准确度。例如,为了提高引导件的精确性,在复杂的手工作业中对线性轨道所附接的结构部件的支撑表面进行后加工,以便达到期望准确度。

4.例如,根据de 43 014 355a1已知一种用于将线性引导轨道附接到基座单元的方法。该方法提出将线性引导轨道预先固定在各个隔开的调整点处并且将可硬化填料倒入线性引导轨道与基座单元之间的空间中。线性引导轨道可以通过固化填料而固定到基座单元。

5.基于上述现有技术,本发明的目的在于提供一种引导装置以及机床的线性引导轨道的精密支撑件,使得可以以简单高效方式提高机床的精确度。另外,本发明的一目的是提供一种用于设置引导轨道的位置的调整方法,通过该方法,可以以简单高效方式实现线性引导轨道的高精确度水平,以便沿着线性引导轨道的最高精度线性移动的可能能够得到保证。

6.为了实现本发明的上述目的,提出了独立权利要求的特征。从属权利要求涉及本发明的优选实施例。

技术实现要素:

7.根据本发明的一个方面,提出了一种用于机床的引导装置。该引导装置包括基座本体和引导轨道。基座本体可以是机床的结构件。引导轨道可具有至少一个支承表面,该至少一个支承表面用于将引导轨道安装在基座本体上;以及引导轴线(例如,用于线性移动),并且基座本体可具有至少一个接触表面。另外,根据本发明提出了大量可替换的支撑板。所述可替换支撑板被设置为用于将引导轨道精确定位(或安装)在基座本体上。支撑板可以沿着引导轴线布置(优选地,彼此平行),用于设置在引导轨道的支承表面与基座本体的接触表面之间的限定距离。这种配置使得可以沿着引导轨道(即,在引导轨道的支承表面与基座本体的接触表面之间)提供彼此平行的多个支撑板。为了设置引导轨道的位置或地点,通过将相应支撑板更换为适当适配的支撑板,可以分段(即,在其中存在相应可替换支撑板的段中)调整引导轨道的位置和/或形状。因此,支撑板确定引导轨道的精确位置,以使基座本体

和/或引导轨道中的误差(例如,与制造相关的公差)可以通过适配的可替换支撑板来补偿。因此,由于可替换支撑板靠在基座本体的接触表面上,而引导轨道又靠在可替换支撑板上,所以完全不再需要对基座本体上的支撑表面进行复杂加工。因此,通过最佳适配的可替换支撑板,无需对基座本体和/或轨道进行大量的复杂后加工即可实现引导轨道的形状和位置的高准确度水平。

8.支撑板可以根据它们各自的板厚沿着引导轴线布置,使得引导轨道和/或基座本体的实际位置和目标位置之间的准确度偏差(诸如位置准确度偏差或形状准确度偏差)可以得到补偿,并且靠在支撑板上的引导轨道可以进入预先确定的理想引导位置。通过沿着引导轨道的纵向轴线的各段调整各可替换支撑板的板厚和/或形状,可以实现高精确定位引导轨道,以使可以提供用于高精确线性移动的引导装置。

9.沿着引导轨道可以存在多个支撑段,并且可以在每个支撑段中设置一支撑板,可以经由支撑段中设置的支撑板的厚度来调整引导轨道与基座本体之间在相应支撑段中的距离。

10.每个支撑段可以具有适配的可替换支撑板,该可替换支撑板适于均衡或补偿引导轨道和基座本体存在于相应支撑段中的部分的形状偏差(或公差偏差)。

11.多个支撑板包括例如多个水平支撑板和多个垂直支撑板。水平支撑板沿着基座本体的水平接触表面相互隔开并且平行设置。水平支撑板优选地彼此隔开布置。垂直支撑表面可以沿着基座本体上的垂直接触表面彼此平行设置。垂直支撑板优选地彼此接触。有利地,基座本体具有用于接收垂直支撑板的垂直接触表面和用于接收水平支撑板的水平接触表面。然而,基座本体上的垂直接触表面还可以由基座本体上的附加结构件限定。由于使用水平支撑板和垂直支撑板的特别有利的配置,可以以简单方式实现导轨的特别精确的定位。特别地,引导轨道的位置因此可以通过适当适配相应支撑段的相应水平和/或垂直支撑板而沿垂直方向和水平方向微调。一支撑段优选地包括至少一个水平支撑板和一个垂直支撑板,它们还优选地彼此接触。

12.可以设置水平支撑板用于沿z方向定位引导轴线,并且可以设置垂直支撑板用于沿x方向定位引导轴线。

13.有利地,多个水平支撑板各自与至少一个垂直支撑板接触。

14.有利地,基座本体在多个支撑段上分别具有切口,以使支撑板可以各自沿着相关切口进行替换。特别地,在特别有利的改进中,切口形成引导表面,用于沿优选的水平方向引导支撑板直至引导轨道下方的段。因此,切口形成用于支撑板沿水平方向的引导。有利地,切口具有矩形横截面。

15.切口可以形成用于将相应支撑板,具体地,水平支撑板,插入到引导轨道与基座本体之间的区域的引导。

16.导轨可以在第一垂直侧上接触侧向压力件,而在相对的第二垂直侧上接触垂直支撑板,其中压力件优选地为楔形并且各自具有至少一个孔。因此,引导轨道可以通过侧向压力件和垂直支撑板而固定在水平面中。压力件有利地各自具有用于接收螺钉的至少一个孔,该螺钉用于将压力件拧到基座本体的结构件或基座本体或基座本体的切口的侧表面上。通过将压力件拧到基座本体上并且由于压力件的楔形配置,可以沿水平方向向引导轨道施加力,以使引导轨道可以压在垂直支撑板上。由于压力件的楔形形状,所以可以沿水平

方向向引导轨道施力。

17.引导轨道可以通过螺纹连接固定到基座本体,并且水平支撑板可以为螺纹连接的间隔板。有利地,支撑板各自可以为磨削的一体式间隔板,并且引导轨道可以为线性引导轨道。

18.支撑板可以与基座本体的接触表面直接接触并且与引导轨道的支承表面直接接触。由于支撑板与基座本体的接触表面和导轨的承载表面直接接触,所以通过对支撑板的适配,可以调整安装在基座本体上的引导轨道的精确度偏差。

19.用于在机床的基座本体上接收引导装置的精密支撑件可以包括多个可替换支撑板。多个支撑板可以形成用于接触引导装置的多个支撑段,并且可以沿着引导装置的引导轴线,优选地彼此平行地,定位在基座本体上。支撑板可以各自具有用于接触引导装置的第一支撑表面和用于接触基座本体的第二支撑表面。多个支撑板可以优选地设置为用于补偿导轨的支承表面和基座本体的接触表面之间的公差。例如,支撑板可以具有适配的厚度轮廓,该厚度轮廓精确适合相关支撑段中的公差偏差。因此,支撑板的厚度可以沿着板的宽度发生变化。

20.有利地,为了补偿引导轨道和/或基座本体的诸如形状精确度或位置精确度之类的精确度偏差,支撑板可以根据它们的板厚沿着引导轴线定位,以使安装在支撑板上的引导装置处于理想的引导位置。支撑板的厚度的尺寸公差可能小于或等于1μm。

21.支撑板各自可以一体形成,并且每个支撑段可以包括适配的可替换支撑板,该可替换支撑板适于补偿存在于相应支撑段中的引导装置和基座本体的区域的形状偏差。为此,适配的支撑板的表面上可以具有凸起和凹陷,以实现精确的形状补偿。

22.支撑板的第一支撑表面和第二支撑表面可以被配置为彼此平面平行,第一支撑表面与第二支撑表面之间的距离的最大偏差可以小于或等于至1μm,并且第一支撑表面和/或第二支撑表面的表面优选地被磨削。

23.多个支撑板可以包括多个水平支撑板和多个垂直支撑板。多个水平支撑板可以沿着基座本体的水平接触表面彼此隔开并且彼此平行定位,并且多个垂直支撑板可以沿着基座本体的垂直接触表面彼此平行定位。

24.水平支撑板可以是间隔盘,其中每个间隔盘具有用于接收引导装置的紧固螺钉的开口。

25.一种用于设置引导装置的引导轨道的位置的方法可以至少包括以下步骤:通过使至少一个支撑板的形状适配到适配的形状和/或更换至少一个支撑板来将引导轨道的位置调整到预先定义的位置。这种有利的配置使得可以将引导轨道置于理想位置,其中只需更换或适配支撑段中的支撑板,在该支撑段中,已经确定基座本体和/或引导轨道的形状偏差或准确度偏差。该方法可以附加地包括以下步骤:例如使用测量探针或千分表确定引导轨道在测量位置处的位置。

26.而且,该方法可以被配置为使得为了适配引导轨道的位置,基座本体与导轨之间的距离通过使至少一个支撑板的形状适配到适配的形状来设置。因此,引导轨道的位置可以通过适配支撑板而进行分段适配。优选地,引导轨道的位置在引导轨道使用支撑板附接到基座本体的状态下确定。在确定安装引导轨道的位置之后,支撑板可以根据所确定的偏差在已经确定了位置偏差的每个区域中进行更换或调整。例如,如果沿垂直方向发现引导

轨道的位置的正偏差,则例如可以从存在于支撑段中的支撑板移除对应偏差,以便补偿该偏差。换言之,支撑板可以根据所确定的引导轨道的位置或形状的偏差进行适配,以便补偿这种偏差。

27.至少一个支撑板可以通过机加工制造处理(特别地,通过磨削)形成经过适配的形状,以补偿基座本体和/或引导轨道的形状和位置容差。

28.为了将引导轴线的路线调整到理想路线,引导轨道与基座本体之间的距离可以通过使用适配的支撑板替换至少一个支撑板而进行分段适配,其中适配的支撑板适于补偿引导轨道和的基座本体存在于相应支撑段中的一部分的形状偏差。

29.为了调整引导轨道的直线度和/或平行度,基座本体与引导轨道之间的距离可以借助于至少一个支撑板的尺寸适配和/或形状适配调整为适配的形状。因此,引导轨道的直线度和/或平行度可以适配到理想路线。

30.为了适配引导轨道沿垂直方向的位置,基座本体与引导轨道之间的距离可以借助于至少一个水平支撑板的尺寸适配和/或形状适配调整为适配的形状。为了适配引导轨道沿水平方向的位置,基座本体与引导轨道之间的距离可以借助于至少一个垂直支撑板的尺寸适配和/或形状适配调整为适配的形状。

31.该方法还可以包括以下步骤:通过将引导轨道夹紧在侧向压力件与垂直支撑板之间而沿水平方向固定引导轨道;借助于螺纹连接将引导轨道沿垂直方向固定在基座本体处,该水平支撑板为螺纹连接的间隔板。

32.有利地,该方法还可以包括以下步骤:沿着引导轴线分段布置多个支撑板,其中选择用于每段的支撑板的板厚,使得引导轨道接近理想的引导路线。

33.一种用于将引导轨道连接到机床的基座本体的方法可以包括以下步骤:沿着引导轴线分段布置支撑板,针对每个段,选择支撑板的板厚,使得当引导轨道拧紧和/或夹紧到基座本体上,公差得以补偿。具体地,引导轨道和/或基座本体的公差的公差补偿可以通过选择支撑板的对应板厚来实现,以使引导轨道在安装状态下接近理想的引导路线。

34.使用精密支撑件调整固定在基座本体上的引导轨道的位置。

35.一种用于调整机床的基座本体上的引导轨道的位置的方法,该方法包括以下步骤:使用测量探针确定引导轨道在测量位置的位置;以及通过将测量位置处的至少一个支撑板的尺寸和/或形状适配到适配的形状或通过更换至少一个支撑板,将引导轨道调整到预先定义的位置。

36.根据本发明的另一实施例,提出了一种具有根据前述实施例中一个实施例的引导装置的精密机床。通过适当适配支撑板,引导轨道的位置可以进行分段(至少沿垂直方向和水平方向)适配。

附图说明

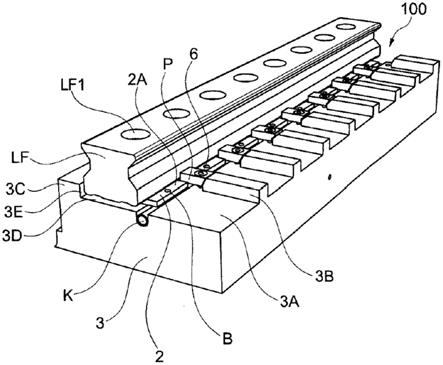

37.图1示出了引导装置的第一视图,

38.图2示出了引导装置的剖视图,

39.图3示出了引导装置的另一透视图,

40.图4示出了引导装置的结构,其中引导轨道被移除,以及

41.图5示出了具有用于测量引导装置的几何偏差的测量探针的机床。

具体实施方式

42.下面参考示例性附图对本发明的示例性实施例进行详细描述。示例性实施例的特征可以全部或部分组合,并且本发明决不限于所描述的示例性实施例。在附图中,相同或相似的特征使用相同的附图标记表示。

43.图1示出了机床引导装置的结构。所示的引导装置包括精密支撑件100,该精密支撑件100由多个可替换的支撑板1、2组成,每个支撑板1、2形成用于在引导轨道lf与机床的基座本体3之间进行接触的支撑段。

44.为了实现高精确度,例如,整个引导支撑件可以以复杂的方式进行磨削。为了避免引导支撑件的复杂而昂贵的后加工,本发明提出了所示的具有精密支撑件100的引导装置。由于引导轨道所附接的结构件的支撑件和挡块的制造不准确度可以相应地通过分段适配可替换支撑板来补偿,所以具有多个可替换支撑板1、2的精密支撑件可以提高沿着引导轨道的线性移动的直线度。

45.因此,线性引导轨道安装在例如磨削(或刮削)支撑板(调节板)上。然后,在机器的组合状态下,可以通过替换和/或适配各个轨道段中的支撑板1、2来优化几何形状。因此,根据本发明的引导装置大大提高了线性引导轨道的精确度,由于仅仅替换了相应段的各个支撑板,这可以在不拆卸整个轨道或工作台的情况下实现。因此,可以大大提高线性引导轨道的引导精确度。

46.如图1所示,引导轨道lf(优选地为线性轨道)借助于支撑板1、2设置于基座本体3上。为了固定引导轨道lf,在引导轨道lf上设置紧固孔lf1(例如,盲孔),紧固螺钉可以穿过其中以将引导轨道lf拧紧到基座本体3上。优选地,每一个支撑板1、2对应一个插入到相应紧固孔lf1的紧固螺钉5。换言之,如图1所示,例如,在引导轨道lf上设有用于八个紧固螺钉5的八个开口,以用于将线性引导轨道lf紧固到基座本体3。

47.这些紧固螺钉5中的每个紧固螺钉设在一支撑板2的区域中,所述支撑板2为水平支撑板。每个水平支撑板2优选地具有孔,引导轨道lf的紧固螺钉5可以穿过该孔。通过拧紧紧固螺钉5,引导轨道lf可以借助于支撑板1、2固定到基座本体3上。

48.水平支撑板2各自具有第一支撑表面2a和第二支撑表面2b。经由水平支撑板2的这些支撑表面2a和2b,一方面,接触基座本体3的接触表面,另一方面,接触引导轨道lf的接触表面。特别地,基座本体3具有水平接触表面3d和垂直接触表面3e。如图1所示,这些接触表面优选地彼此邻接。水平支撑板2置于基座本体3的水平接触表面3d上。垂直支撑板1继而与基座本体3的垂直接触表面3e接触,以便形成垂直接触表面,用于定位并固定引导轨道lf。

49.水平支撑板2可以经由基座本体3的相应切口3a从支撑位置移除。一方面,切口3a实现了水平支撑板2的容易插入或移除,另一方面,在插入和移除过程期间,实现了水平支撑板的精确引导。水平支撑板2各自具有开口或接合孔b,该开口或接合孔b被提供为用于简化水平支撑板2的移除。在基座本体3的水平接触表面3d的区域中,还沿着引导轨道lf设置冷却管k,用于优化轨道的冷却,以使温度保持恒定,以避免与温度相关的变形。

50.如图1所示,引导轨道lf位于多个水平支撑板2上。为了固定这些水平支撑板2,紧固螺钉5穿过引导轨道lf的紧固孔lf1并且在此固定。

51.在初始配置中,引导轨道lf安装在基座本体3上的尚未适配的标准支撑板上。然后,可以测量导轨。如果例如通过借助于测量探针m确定形状和位置确定了设在基座本体上

的引导轨道lf的几何偏差,则水平支撑板2可以在相关段中被更换,并且例如使用更厚或更薄或单独磨削的支撑板更换,以便补偿偏差。因此,在不必拆卸整个引导轨道的情况下,可以改进引导轨道lf在特定段中的定位。

52.因而,可以通过替换水平支撑板2来补偿引导轨道lf的至少一个垂直偏差。这种偏差可能一方面由于基座本体3与引导轨道lf的连接不准确,另一方面由于零件的制造误差而出现。为了补偿公差并且将引导轨道lf的位置调整到理想位置或地点,水平支撑板2(和/或垂直支撑板1)可以有利地分段替换和适配。结果,可以获得沿垂直方向尽可能接近理想路线的引导轨道lf的安装,以便可以实现引导轨道lf的非常高的直线度。

53.如图1所示,基座本体3还包括突起3c,该突起3c形成用于接触垂直支撑板1的垂直接触表面3e。与通过替换水平支撑板2进行的调整相似,还可以相应地替换垂直支撑板1以优化引导轨道lf在水平面上的定位或补偿存在的公差。

54.引导轨道lf在水平面上的固定可以经由压力件p实现。如图1所示,压力件p设在基座本体3的突起3b的区域中。具体地,在基座本体3的突起3b的优选倾斜的侧表面上分别设有压力件p,该压力件p可以经由螺钉6拧紧到基部本体3上。压力件p的一个表面与引导轨道lf的垂直侧表面接触,而相对表面(优选地,楔形表面)与突起3b的端部表面接触。基座本体3的突起3b形成两个相邻切口3a之间的边界。具有相应压力件p的突起3b沿着引导轨道lf的纵向轴线彼此平行布置。通过将压力件p旋拧到基座本体上,生成水平力,该水平力沿水平方向将引导轨道lf压向基座本体3的突起3c或设置在其前方的垂直支撑板1,如图2所示。

55.图2示出了引导装置的剖视图。水平支撑板2被设置为用于垂直定位或补偿沿垂直方向的公差。水平支撑板2的第一支撑表面2a和第二支撑表面2b形成基座本体3与引导轨道lf之间的直接接触表面。在图2的示例性示例中,引导轨道lf具有作为水平支承表面lf3的三个表面,这三个表面彼此平行布置并且沿着引导轨道lf的纵向轴线延伸。这些水平支承表面lf3与水平支承板的(上部)支承表面2a接触。引导轨道lf可以通过引导轨道lf的紧固螺钉5压到水平支撑板2上。水平支撑板2的厚度或厚度分布决定了引导轨道lf的垂直位置。例如,如果由于所确定的与引导轨道lf的理想位置的差异量而沿垂直方向存在偏差,则现在可以根据所确定的差异量来适配水平支撑板2的厚度,以便补偿该差异。因此,引导轨道lf可以以简单方式进入理想位置。有利地,这也是分段进行的,从而不必完全拆卸引导轨道lf。

56.在使用垂直支撑板1沿水平方向定位引导轨道lf时,还可以通过适当配置垂直支撑板的厚度或垂直支撑板的精确形状实现引导轨道lf在水平面上的定位。如图2所示,垂直支撑板1设在引导轨道lf与基座本体3的凸起3c之间。基座本体3的凸起3c的垂直接触表面3e形成垂直支撑板1的第一接触表面。在相对侧上,垂直支撑板1接触引导轨道lf的垂直承载面lf2。在引导轨道lf的相对侧上,压力件p继而通过压力表面pa接触引导轨道的垂直支承表面lf2。

57.通过拧紧压力件p,夹紧或按压引导轨道lf,因此沿水平方向固定。例如,通过提供倾斜侧表面pk来获得压力件p的水平夹紧力。该倾斜侧面pk与突起3b的楔形表面接合,并且当将压力件p拧紧到基座本体3上时,生成水平夹紧力,该水平加紧力将引导轨道lf固定在侧向压力件p与垂直支撑板1之间。

58.如果确定引导轨道lf沿水平方向的位置的偏差,则适当选择垂直支撑板1分段可

以引起引导轨道lf的位移,以便最终使引导轨道lf进入理想位置。

59.图3示出了引导装置的另一视图。引导轨道lf具有紧固孔lf1,这些紧固孔各自与一水平支撑板2相关联,以便形成支撑段。为了更换水平支撑板2,在引导轨道lf的紧固螺钉从紧固孔lf1移除之后,该水平支撑板2经由切口3a从引导轨道lf与基座本体3之间的中间区域拉出。

60.图4示出了引导装置的引导轨道lf被移除的图,以改善说明垂直和水平支撑板1、2。如图4所示,设有紧固螺钉5,其通常用于固定引导轨道lf。这些螺钉5穿过水平支撑板2中的开口,以便与基座本体3的螺纹接合并且最终固定引导轨道lf。水平支撑板2用于沿z方向定位引导轴线,垂直支撑板1用于沿x方向定位引导轴线。

61.水平支撑板2优选地为矩形板,这些矩形板具有磨削表面并且一体形成。特别有利地,各支撑板的顶侧和底侧都可以被磨削。水平支撑板2还具有孔,用于更容易地从引导轨道lf与基座本体3之间的中间空间移除板。可替代地或附加地,还可以提供其他移除辅助装置,诸如燕尾引导件。

62.图5示出了引导轨道在机床上的精确度偏差的确定示例。例如,提供了测量探针m,该测量探针m可以沿着引导轨道lf移动以便记录形状偏差。

63.为了调整引导轨道的位置,在第一步骤中,例如,测量探针m可以例如沿着图5所示的y轴线移动到引导轨道上的测量位置。在确定几何偏差后,引导轨道的位置可以通过使至少一个支撑板适配到适配的形状和/或通过更换至少一个支撑板来调整到预先定义的理想位置。支撑板可以例如通过机加工处理(具体地,通过磨削)形成适配的形状,以补偿基座本体和/或引导轨道的形状偏差。

64.特别地,可以确定引导轨道的形状与理想位置的偏差。这些偏差继而可以通过适当配置水平支撑板来补偿。例如,支撑板在某些区域中可以做得更薄,以使可以补偿引导轨道的垂直偏差。因此,可以补偿引导轨道的直线度和/或平行度的局部几何偏差。

65.在垂直支撑板和水平支撑板的帮助下,引导轨道还可以例如形成期望枢转或弯曲程度,以便实现引导轨道的局部位移。有利地,支撑板的顶侧和底侧以及所有侧表面均具有平的表面。垂直支撑板1可以优选地被构造为没有孔,尤其是在垂直支撑板1借助于使用压力件p的夹紧来固定时,孔是多余的。

66.因此,借助于本发明,可以提供一种有利的引导装置,该引导装置可以易于调整以补偿例如几何误差。具体地,由此还可以降低对基座本体3和/或引导轨道的制造和装配精确度的要求。

67.不同的形状或轮廓可以用作引导轨道。例如,可以使用平坦引导件、燕尾引导件、棱柱引导件等的轮廓。例如,还可以结合齿条的齿条元件和小齿轮系统或驱动系统的其他细长部件以形成根据本发明的引导装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1