一种活化扩散剂及其应用的制作方法

1.本发明涉及一种活化扩散剂及其应用,属于材料工程技术领域。

背景技术:

2.高温合金叶片是燃气轮机的关键部件,价格昂贵,叶片长期工作在高温、高压、腐蚀燃气等恶劣环境中,易产生各类裂纹、氧化与腐蚀减肉等服役损伤。随着高功率、高性能燃机的发展,由服役损伤导致叶片过早失效的问题也愈加严重,叶片远未达到设计使用寿命,若更换新叶片则会大幅提高燃机的维修成本。因此,针对镍基高温合金叶片,研究和发展合适的服役损伤缺陷修复技术,对降低维护成本,提高燃机维修保障能力具有重要意义。

3.传统的修复方法主要分为熔焊和钎焊。叶片材料通常为高al、ti含量的镍基高温合金,这类材料高温强度高,但焊接性差,焊接过程中γ,(ni3al相)沉淀析出速度快,微裂纹发生的可能性与γ’(ni3al相)数量成正比,因这些用于燃机叶片的镍基合金中γ’(ni3al相)体积百分数一般高达50%以上,往往难以使用常规熔化焊接修复方法。此外,一些特殊的熔焊修复为避免开裂现象,一般采用固溶强化合金进行修复,如in625合金,且修复区局限在低应力区,修复后强度与抗氧化、耐蚀性能显著降低。真空钎焊属于整体加热,减少了裂纹出现的概率,但钎料中含硼、硅等元素,容易产生线性低熔点共晶、大块硼化物、成分偏析的问题,严重影响了结合强度和高温性能。

4.粉末冶金修复再制造技术弥补了熔覆焊和钎焊的缺点,既能修复大面积、大间隙的缺陷,又能保证修复区的高性能。粉末冶金方法工序复杂,影响因素众多。在修复叶片的过程中,低熔点活化辅助剂合金粉末、高熔点可塑粉末和粘结剂的配比,粉末中合金元素的成分添加,粉末的粒度,烧结的温度都是影响修复质量的重要因素。其中,起决定性作用的就是粉末中合金元素的成分。采用一些商用的镍基低熔点活化辅助剂合金,难以达到令人满意的效果,这是由于这些商用中间层合金成分比较简单,不仅含硼,而且难以与母材镍基高温合金达到成分上的匹配,故不能满足接头的强度要求。

技术实现要素:

5.本发明的发明目的在于:针对上述存在的问题,提供一种活化扩散剂及其应用,本发明的活化扩散剂不含硼、硅、锆、铪等传统熔点抑制元素,成分均为高温合金中的强化元素,不产生异质弱化相;熔化温度低于绝大多数合金的固溶热处理温度,可在构件合金本有热固溶热处理制度下进行增材修复或连接,不会造成由于修复温度过高而诱发的合金初熔现象,特别适用于可焊性差的高铝钛含量的镍基高温合金铸造件的连接与修复。

6.本发明采用的技术方案如下:

7.一种活化扩散剂,以质量份计,每百份包含:cr 10~16份,w 0~3份,co 20~26份,ta 8~13份,mo 4~9份,ti 5~9份,nb 2~3.5份,al 1.3~4份,re 0~3份,余量为ni。

8.通过发明人不断的试验,发现在本发明的多种金属特定配比下,得到的合金中的co、cr、w、mo、ta、nb、al、ti、re共同实现了熔点抑制的效果,得到的活化扩散剂的熔化温度

为1120~1160℃之间,低于绝大多数合金的固溶热处理温度,包括marm247、cm247lc、in738lc、in939、mga2400、gtd-111、gtd-222等沉淀强化型镍基铸造高温合金,低的熔点可以保证更广的适用范围。

9.本发明中活化扩散剂的成分除基体元素ni外,仅含co、cr、w、mo、ta、nb、al、ti、re,均为高温合金中的强化元素,不产生异质弱化相;不含硼、硅、锆、铪等传统熔点抑制元素,不会影响修复区域的强度。

10.作为优选,所述活化扩散剂为粉末状,粉末的粒径为10~106μm。

11.作为优选,所述活化扩散剂通过雾化法制得。

12.一种上述活化扩散剂的应用,使用包含活化扩散剂和可塑粉末的修补材料对镍基高温合金构件的缺陷进行增材修复,其中可塑粉末与镍基高温合金构件的成分相同。

13.作为优选,按质量份计,每百份所述修补材料包含:活化扩散剂30-65份,可塑粉末30-65份,粘结剂5-20份。

14.作为优选,构件缺陷的长度为0~30mm,宽度为0~30mm,高度为0~5mm。

15.在本发明中,粘结剂为有机粘结剂会在高温下分解,其作用是混合活化扩散剂和可塑粉末形成膏状修补材料;添加与镍基高温合金构件成分相同的可塑粉末,目的是使修补材料的成分尽量接近待修补的构件成分,保证修补后的构件强度,可塑粉末添加量过少则起不到相应作用,可塑粉末添加量过多则会影响修补材料的液相流动性从而影响修复性能。本发明可以修复长度为0~30mm,宽度为0~30mm,高度为0~5mm范围内的缺陷。

16.作为优选,增材修复包括如下步骤:

17.步骤a1:将活化扩散剂、可塑粉末和粘结剂按比例混合均匀,制成膏状的修补材料;

18.步骤b1:将修补材料涂覆于构件的待修复区,并对修补材料进行塑形;

19.步骤c1:将构件放入真空热处理炉中,升温至温度为1190~1230℃,保温1h~3h,保温结束冷却至室温。

20.作为优选,步骤b1中,在涂覆修补材料前,需要清理干净构件的待修复区。

21.作为优选,步骤c1中,升温速度不高于16.8℃/min。

22.作为优选,步骤c1中,所述真空热处理炉的真空度为10-2

pa及以上。

23.一种上述活化扩散剂的应用,使用包含活化扩散剂的连接材料用于镍基高温合金构件间的瞬时液相连接。

24.作为优选,按质量份计,每百份所述连接材料包含:活化扩散剂80-95份,粘结剂5-20份。

25.作为优选,瞬时液相连接包括如下步骤:

26.步骤a2:将活化扩散剂和粘结剂按比例混合均匀,制成膏状的连接材料;

27.步骤b2:将连接材料涂敷于构件的待连接表面,并对接两构件的待连接表面;

28.步骤c2:将构件放入真空热处理炉中,升温至温度为1190~1230℃,保温0.5h~3h,保温结束后冷却至室温。

29.作为优选,步骤b2中,在涂敷连接材料前,需要预处理去除待连接表面的油污及氧化物。

30.作为优选,步骤c2中,升温速度不高于16.8℃/min。

31.作为优选,步骤c2中,所述真空热处理炉的真空度为10-2

pa及以上。

32.作为优选,构件间瞬时液相连接的间隙为0.01~0.1mm。

33.一种上述活化扩散剂的应用,使用包含活化扩散剂的裂纹修复材料用于镍基高温合金构件的裂纹修复。

34.作为优选,按质量份计,每百份所述裂纹修复材料包含:活化扩散剂80-95份,粘结剂5-20份。

35.作为优选,裂纹修复包括如下步骤:

36.步骤a3:将活化扩散剂和粘结剂按比例混合均匀,制成膏状的连接材料;

37.步骤b3:将裂纹修复材料涂敷于构件的待连接裂纹处;

38.步骤c3:将构件放入真空热处理炉中,升温至温度为1190~1230℃,保温0.5h~3h,保温结束后冷却至室温。

39.作为优选,步骤b2中,在涂敷裂纹修复材料前,需要预处理去除裂纹的油污及氧化物。

40.作为优选,步骤c2中,升温速度不高于16.8℃/min。

41.作为优选,步骤c2中,所述真空热处理炉的真空度为10-2

pa及以上。

42.作为优选,可修复构件的裂纹间隙宽度为0.01~0.1mm。

43.当然本发明的活化扩散剂也可以用于传统的钎焊或大间隙钎焊。

44.本发明的低熔点活化低熔点扩散助剂合金粉末不含硼、硅、锆、铪等传统熔点抑制元素,传统的含硼活化辅助剂,通常添加3wt%左右硼进行熔点抑制,以使得合金熔点达到1100℃左右,由于在修复区硼的总量非常高,特别是大间隙修复过程中,硼很难扩散到基体中,遗留在修复区的硼常形成富硼脆性共晶化合物和大块状硼化物,这些遗留物将影响修复区域的强度。高温合金中通常将硅元素当做杂质元素控制,将其含量控制在0.03wt%以下,含硅的活化辅助剂不适用于高温合金修复。含锆、铪的活化辅助剂,由于这两种元素均易存在于共晶中,导致修复区往往产生大量的共晶组织和弱化相,造成强度下降。例如:通过hf实现熔点抑制,通常需添加20wt%左右,造成后期容易形成ni5hf、ni7hf2等镍铪化和物及共晶相,该类析出相熔点较低,对修复部件的重新热处理及未来的高温应用带来负面影响。

45.本发明的活化辅助剂粉末成分除基体元素ni外,仅含co、cr、w、mo、ta、nb、al、ti、re,均为高温合金中的强化元素,不产生异质弱化相,本发明将合金熔点抑制到1120~1160℃,在合理的温度下(1190~1230℃)与可塑粉末充分反应融合,得到高质量的修复结果,修复后形成晶粒结构,且晶界形成碳化物进行晶界强化,晶内及晶界均弥散析出高体积分数的γ’强化相,是一种理想的修复后显微组织形貌。不同于传统低熔点合金粉末材料使用b、si、zr、hf进行合金熔点抑制,本发明的特点是仅通过高温合金中的本有的强化元素比例调配即实现了理想的熔点抑制效果,没有特定的熔点抑制元素,合金中的co、cr、w、mo、ta、nb、al、ti、re通过特定比例共同实现了熔点抑制效果,其熔化温度范围为1120~1160℃之间,低于绝大多数合金的固溶热处理温度,这些合金包括marm247、cm247lc、in738lc、in939、mga2400、gtd-111、gtd-222等沉淀强化型镍基铸造高温合金。通常情况下,修复及钎焊需与合金最佳的热处理温度相互匹配,低的熔点可以保证更广的适用范围。现有技术中的某些合金粉末,不含硼、硅等不利元素,但熔化温度范围在1205~1223℃,甚至更高,其熔点抑制

效果远低于本发明,为保证具有足够的液相流动性,仅能够适用于修复类似alloy247等具有1230℃高固溶温度的合金,单纯通过ti含量升高后,如含量13wt%~16wt%,实现熔点抑制,增加修复区域ni3ti(η)相析出,该相为高温合金中的弱化相,同时高的ti含量对真空炉的真空度提出了极大的挑战,传统工业应用的10-2

pa真空度的真空炉由于造成ti元素的氧化,而不能适用。

46.综上所述,由于采用了上述技术方案,本发明的有益效果是:

47.1、活化扩散剂的主要组成元素与常用镍基高温合金本体基本一致,无外引元素,可适合修复marm247、cm247lc、in738lc、in939、mga2400、gtd-111、gtd-222等高铝钛含量的镍基铸造高温合金;

48.2、活化扩散剂不含硼、硅、锆、铪等传统熔点抑制元素;仅通过高温合金中的本有的强化元素比例调配即实现了理想的熔点抑制效果,没有特定的熔点抑制元素,合金中的co、cr、w、mo、ta、nb、al、ti、re通过特定比例调控进行高熵化,共同实现了熔点抑制效果,其熔化温度范围为1120~1160℃;

49.3、不同于含硼、硅、锆、铪等传统钎料,本发明不会形成不利于修复区性能的异质析出相,修复后显微组织结构与高温合金构件基本一致,显微组织特征为γ相、γ’相、γ+γ’共晶、碳化物,不含硼化物等脆性相,修复强度高;

50.4、使用本发明的活化扩散剂进行高温合金构件的瞬时液相连接,不产生硼化物脆性析出相及由于硼扩散导致的扩散区,传统含硼的中间层中含有3wt%左右的硼,硼扩散过程中与在扩散区基体中w、mo元素结合形成不可避免的硼化物,削弱了基体的强度;本发明在瞬时液相连接区的显微组织为γ相、γ’相及碳化物,析出相类型与高温合金构件一致;

51.5、活化扩散剂的熔化温度低于绝大多数合金的固溶热处理温度,可在构件合金本有热固溶热处理制度下进行增材修复,不会造成由于修复温度过高而诱发的合金初熔现象;

52.6、可以根据基材以及待修复区域的形貌特点,调整活化扩散剂合金粉末含量,以达到最适合的工艺比例,而对修复区组织和性能影响较小;

53.7、能够自由修复大尺寸、高深度三维结构复杂缺陷,可同时修复多个工位;

54.8、本发明的低熔点活化低熔点扩散助剂合金粉末流动性好,不易发生氧化,具有极佳的工艺性能。

附图说明

55.本发明将通过例子并参照附图的方式说明,其中:

56.图1是活化扩散剂实施例4的熔化温度dsc测试曲线;

57.图2是活化扩散剂实施例5的熔化温度dsc测试曲线;

58.图3是对marm247合金进行增材修复后的宏观组织形貌;

59.图4是对marm247合金进行增材修复后的微观组织形貌;

60.图5是对marm247合金进行增修复后的力学性能;

61.图6是对in-738lc合金进行瞬时液相连接后接头位置的微观组织形貌。

具体实施方式

62.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

63.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

64.需要说明的是,本发明所记载的“不引入”“不含有”“0%”是指没有故意将该元素等作为原料添加到本发明的活化扩散剂中;但作为生产活化扩散剂的原材料和/或设备,会存在某些不是故意添加的杂质或组分,会在最终的活化扩散剂中少量或痕量含有,此种情形也在本发明专利的保护范围内。

65.实施例

66.为了进一步清楚地阐释和说明本发明的技术方案,提供以下的非限制性实施例。组成元素以重量份给出,且已标准化成100份。

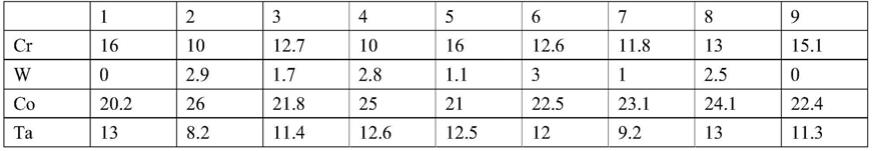

67.以下表1所示为活化扩散剂的实施例

[0068][0069][0070]

以下表2所示为活化扩散剂的对比例

[0071] 对比例1对比例2对比例3对比例4对比例5cr816141714w\44\4co1933163ta\11\1mo\1114\ti\1315915nb\\\\\al51111re\\\\0ni5761614361b3\

ꢀꢀꢀ

zr8\

ꢀꢀꢀ

mn\\

ꢀꢀ

1合计100100100100100熔点/℃1142.11205.31216.71226.11232.4

[0072]

综上,对照例1所述低熔点合金成分相对简单,同时含有较大量的b、zr作为熔点抑制元素,无法避免形成硼化物及镍锆化物共晶;对比例2-5中的熔化温度为1205~1232℃之间,相比本发明熔化温度1120~1160℃差距明显,对于热处理温度要求在1200℃以下的镍基合金无法实现修复,否则会有合金发生初熔的风险。如对于大尺寸marm247高温合金构件要求最高热处理温度不超过1190℃

±

10℃,否则可能诱发合金初熔,这是由于marm247合金中含hf元素,易在铸造凝固末端形成ni5hf共晶组织,该共晶熔点较低。再者,通常情况下,修复温度要高于熔点50℃以上,以保证具有足够的流动性,对照例固相线温度为1205℃,若考虑到足够的流动性将修复温度再提高50℃,将超出现有多数镍基高温合金的热处理温度极限。对照例2、3中ti含量较高,ti属于极度容易氧化的元素,过高的ti含量导致在工业应用的真空炉中在升温过程中即发生氧化,严重影响合金工艺性能,此外,相比本发明例其合金成分简单,可以预计其修复强度低于本发明例。对照例4中,mo含量达到14%,mo含量添加太高容易诱发tcp相析出。对照例5中含有mn元素,mn元素不是高温合金中认为的强化元素。上表中的熔点是指合金的液相线温度。

[0073]

marm247高温合金构件的增材修复的具体实施例

[0074]

本实施例采用实施例4中的活化扩散剂,本发明具体包括一下步骤:

[0075]

制备活化扩散剂:按质量份计,将原材料cr 10份、w 2.8份、co 25份、ta 12.6份、mo 6.3份、ti 8.1份、nb 3.2份、al 3.2份、re 0.3份、ni 28.5份,通过雾化法制备粉末粒度为5~80μm的活化扩散剂;

[0076]

增材修复:

[0077]

步骤a1:按质量份计,将活化扩散剂30份、marm247合金可塑粉末65份和有机粘结剂5份按比例混合均匀,制成膏状的修补材料;

[0078]

步骤b1:待修复区用硬质合金刀具打磨光亮并用丙酮清洗,将修补材料涂覆于构件的待修复区,待修复区的尺寸为长

×

宽

×

深=30mm

×

15mm

×

2mm,并对修补材料进行塑形;

[0079]

步骤c1:将构件放入真空度为10-2

pa及以上的真空热处理炉中,以10℃/min的速度升温至1190℃,保温3h,保温结束后随炉冷却至室温;

[0080]

步骤d1:对工件多余增材修复区域进行加工、打磨恢复尺寸;

[0081]

步骤e1:将烧结区打磨、抛光,进行pt或fpt检查,无缺陷显示。

[0082]

附图3和附图4分别是增材修复后的宏观组织形貌和微观组织形貌,可以看到增材修复后,修复区域显微组织特征为γ相、γ’相、γ+γ’共晶、碳化物,不含硼化物等脆性相,具有与高温合金一致的显微组织特征;如图5所示,增材修复后,修复区室温抗拉强度不低于830mpa,900℃高温抗拉强度不低于520mpa。

[0083]

当然本实施例中,可塑粉末可以添加30-65份的任意比例,都可以达到本发明的效果。在其他实施例中,可塑粉末添加量过少则起不到使修补材料的成分尽量接近待修补的构件成分的作用;在其他实施例中,可塑粉末添加量过多则会影响修补材料的液相流动性从而影响修复性能。

[0084]

in738lc高温合金构件瞬时液相连接的具体实施例

[0085]

本实施例采用实施例5中的活化扩散剂,本发明具体包括一下步骤:

[0086]

制备活化扩散剂:按质量份计,将原材料cr 16份、w 1.1份、co 21份、ta 12.6份、mo 6.5份、ti 8.4份、nb 3份、al 3.2份、ni 28.3份,通过雾化法制备粉末粒度为10~53μm的活化扩散剂;

[0087]

瞬时液相连接:

[0088]

步骤a2:按质量份计,将活化扩散剂90份和有机粘结剂10份按比例混合均匀,制成膏状的连接材料;

[0089]

步骤b2:采用磨床将待连接表面磨至光亮平整并用丙酮清洗干净,去除待连接表面的油污及氧化物;将连接材料涂敷于构件的待连接表面,将两构件的待连接表面对接,控制对接的间隙为0.05μm;

[0090]

步骤c2:将构件放入真空度为10-2

pa及以上的真空热处理炉中,以3℃/min的速度升温至1200℃,保温0.5h,保温结束后随炉冷却。

[0091]

步骤d2:将溢出的多余金属进行打磨修型。

[0092]

附图6是in738lc构件瞬时液相连接后的连接接头的显微组织形貌,可以看到连接间隙所形成的显微组织,仅形成γ相、γ’相、碳化物,不含硼化物等脆性相,具有与高温合金一致的显微组织特征。

[0093]

实施例仅展示了部分的具体实施例,事实上在本发明范围内的其他比例同样能够达到本发明的效果,且可以应用于其他如cm247lc、in939、mga2400、gtd-111、gtd-222等沉淀强化型镍基铸造高温合金。当然本发明的活化扩散剂不仅能够用于增材修复或瞬时液相连接,同样能够用于裂纹修复或者传统的钎焊或大间隙钎焊。

[0094]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1