数控抱箍成型机的制作方法

1.本实用新型涉及抱箍生产设备技术领域,尤其涉及一种数控抱箍成型机。

背景技术:

2.目前,抱箍是生活中常用的将一种物体固定在另一种物体上的紧固件,电力抱箍是用在电力工程中,抱箍固定横担在圆形的电杆上,横担就能承受电线的拉力和张力。

3.管廊抗震抱箍通常是抱箍卡住管道,然后抱箍再固定在牢固的基础物上,从而固定管道震动。电力抱箍和抗震抱箍等抱箍,通常是通过冲压成型,通过模具上模和下模咬合压制成抱箍的形状,但是将钢板放置在冲模上的过程,目前仍多采用人工放置,

4.存在以下缺点:1、放置位置不准确,压制后抱箍的两侧长短不齐,影响抱箍的批量整理;2、上模对钢板的压力较大,人工放料若操作失误存在被上模伤到手的危险;3、人工放料每次只能放一个钢板,效率较慢;4、冲压噪音大,对周围环境造成影响;5、制造抱箍模具成本高,制作一种抱箍最少3套模具。

5.因此,需要一种能解决以上问题的数控抱箍成型机构。

技术实现要素:

6.本实用新型的目的是提供一种数控抱箍成型机,解决现有抱箍成型机制作抱箍成本高、生产效率低、安全性差的问题。

7.为解决上述技术问题,本实用新型采用如下技术方案:

8.本实用新型一种数控抱箍成型机,包括依次排布在机架上的送料装置、冲孔切断装置、成型装置,所述送料装置包括依次布置的放料机构、进料机构、引料校平机构和送料机构,所述引料校平机构的一侧传动连接有送料马达,所述送料马达安装在所述机架上,且所述送料马达驱动所述引料校平机构旋转;所述送料装置、冲孔切断装置、成型装置均与plc控制器电连接,料带从所述放料机构引出后依次经过所述进料机构、引料校平机构和送料机构进入到所述冲孔切断装置、成型装置中,从而完成放料、入料、冲孔切断、成型抱箍的流水线作业。

9.进一步的,所述引料校平机构包括两排引料辊,上下两排所述引料辊错位排布。

10.进一步的,所述冲孔切断装置包括上固定板、下固定板、冲孔冲头和切断冲头,所述冲孔冲头和所述切断冲头安装在所述上固定板上,所述下固定板上可拆卸地安装有冲压台,所述冲压台上设置有与所述冲孔冲头、切断冲头相对应的落料孔。

11.进一步的,所述冲孔切断装置上还设置有液压油缸,所述液压油缸驱动所述上固定板上、下动作。

12.进一步的,所述冲孔冲头设置有两个,所述切断冲头设置有一个,且所述冲孔冲头对称设置在所述切断冲头两侧。

13.进一步的,所述成型装置包括折弯机构和成型平台,所述折弯机构安装在成型平台上,所述成型平台通过导轨可移动的安装在所述机架上。

14.进一步的,所述折弯机构包括旋转模具、固定模具,所述旋转模具、所述固定模具同轴地固定在第一齿轮上,所述第一齿轮与第二齿轮啮合,成型马达驱动所述第二齿轮带动所述第一齿轮转动实现折弯作业。

15.进一步的,所述成型平台通过气缸驱动沿所述导轨移动。

16.进一步的,所述旋转模具、固定模具设置为多种结构,包括圆形、方形、梯形,成型不同结构的抱箍选用相对应的旋转模具和固定模具。

17.与现有技术相比,本实用新型的有益技术效果:

18.本实用新型通过自动送料装置代替人工上料,可保持上料位置稳定准确,提高产品质量,也避免压制钢板的过程中对人身造成伤害,安全性强。

19.本实用新型的冲压切断装置可通过智能控制实现冲孔、切断,实现高效作业的同时,节约占地面积,减少成本。

20.本实用新型的成型机构可以加工95%的电力抱箍、管廊抗震抱箍等形状,模具成本低,数控自动成型,操作简单,节省人工,生产效率高,噪音低。

21.综上,本实用新型自动上料,自动完成流水线作业,实现智能化生产,且占地面积小,适用范围广,生产效率高。

附图说明

22.下面结合附图说明对本实用新型作进一步说明。

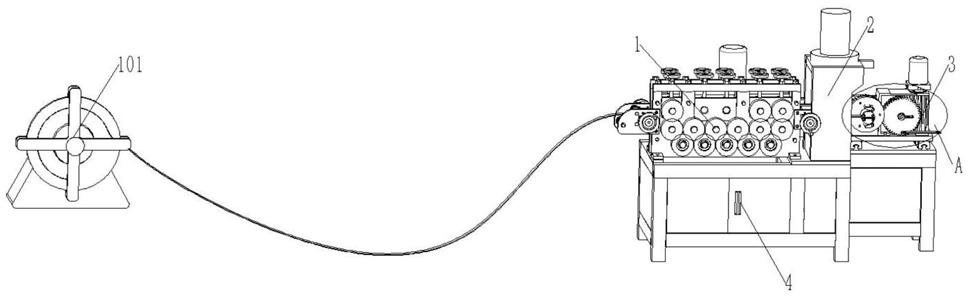

23.图1为本实用新型数控抱箍成型机的使用示意图;

24.图2为本实用新型数控抱箍成型机的结构示意图;

25.图3为图1的a处放大图;

26.图4为图2的b处放大图;

27.图5为第一种成型抱箍的结构示意图;

28.图6为第二种成型抱箍的结构示意图;

29.图7为第三种成型抱箍的结构示意图;

30.图8为第四种成型抱箍的结构示意图;

31.图9为第五种成型抱箍的结构示意图;

32.图10为第六种成型抱箍的结构示意图;

33.附图标记说明:1、送料装置;101、放料机构;102、进料机构;103、引料校平机构;104、送料马达;105、送料机构;2、冲孔切断装置;201、上固定板;202、下固定板;203、冲孔冲头;204、切断冲头;205、冲压台;206、液压油缸;3、成型装置;301、折弯机构;302、成型平台;303、导轨;304、成型马达;3011、旋转模具;3012、固定模具;3013、第一齿轮;3014、第二齿轮;4、机架。

具体实施方式

34.如图1和图2所示,包括依次排布在机架4上的送料装置1、冲孔切断装置 2、成型装置3,送料装置1包括依次布置的放料机构101、进料机构102、引料校平机构103和送料机构105,引料校平机构103的一侧传动连接有送料马达 104,送料马达104安装在机架4上,且送料马达104驱动引料校平机构103旋转;送料装置1、冲孔切断装置2、成型装置3均与plc控制

器电连接,料带从放料机构101引出后依次经过进料机构102、引料校平机构103和送料机构105 进入到冲孔切断装置2、成型装置3中,从而完成放料、入料、冲孔切断、成型抱箍的流水线作业。

35.本实施例自动上料,并通过控制装置完成自动化冲孔,成型,切断流水线作业。

36.具体的,参照图2,引料校平机构103包括两排引料辊,上下两排引料辊错位排布。

37.本实施例中的通过引料校平机构的两排引料辊,在上料的同时,对板材进行屡次正反曲折,使多种原始曲率逐渐变为单一曲率,并最终将其矫平。

38.具体的,如图4所示,冲孔切断装置2包括上固定板201、下固定板202、冲孔冲头203和切断冲头204,冲孔冲头203和切断冲头204安装在上固定板 201上,下固定板202上可拆卸地安装有冲压台205,冲压台205上设置有与冲孔冲头203、切断冲头204相对应的落料孔。冲孔切断装置2上还设置有液压油缸206,液压油缸206驱动上固定板201上、下动作。冲孔冲头203设置有两个,切断冲头204设置有一个,且冲孔冲头203对称设置在切断冲头204两侧。

39.本实施例中通过在冲压台205上设置不同大小的落料孔,并配合不同尺寸的冲头,即可适用于生产各种尺寸的抱箍。使用时,液压油缸206驱动上固定板201下移,为上一抱箍后端冲孔、并切断成型的同时,完成下一抱箍的前端冲孔作业。

40.具体的,如图3所示,成型装置3包括折弯机构301和成型平台302,折弯机构301安装在成型平台302上,成型平台302通过导轨303可移动的安装在机架4上。折弯机构301包括旋转模具3011、固定模具3012,旋转模具3011、固定模具3012同轴地固定在第一齿轮3013上,第一齿轮3013与第二齿轮3014 啮合,成型马达304驱动第二齿轮3014带动第一齿轮3013转动实现折弯作业。成型平台302通过气缸驱动沿导轨303移动。

41.本实施例中,折弯机构301进行折弯作业时,气缸驱动成型平台302左移,使固定模具3012的进料口与冲孔切断装置2的出料口连通,固定模具3012压紧钢条,并通过旋转模具3011旋转完成折弯作业;折弯作业结束后,气缸驱动成型平台302右移,使成型平台302远离冲孔切断装置2的出料口,此时钢条后退,冲孔切断装置2进行切断作业,成型钢条切断后自动掉落至收集箱中。

42.具体的,参照图5-图10,旋转模具3011、固定模具3012设置为多种结构,包括圆形、方形、梯形,成型不同结构的抱箍选用相对应的旋转模具3011和固定模具3012。

43.本实用新型的动作过程如下:

44.首先,通过设置在机架4一侧的放料机构101提供成卷的抱箍原材料,把原材料放入送料装置1的进料口,进料机构102进行精准定位,送料马达104 驱动引料校平机构103向前输送原材料,并将放卷原材料压直,送料机构105 将原材料导向冲孔切断装置2的冲压台205。

45.液压油缸206驱动上固定板201下移,完成原材料首段的冲孔作业,并输送至成型装置3。

46.折弯机构301进行折弯作业时,气缸驱动成型平台302左移,使固定模具 3012的进料口与冲孔切断装置2的出料口连通,固定模具3012压紧钢条,并通过旋转模具3011旋转完成折弯作业;

47.折弯作业结束后,气缸驱动成型平台302右移,使成型平台302远离冲孔切断装置2的出料口,此时钢条后退,冲孔切断装置2进行第一个抱箍的后端冲孔及切断作业,同时完

成第二个抱箍原材料的前端冲孔,依次完成所有原材料的加工,成品抱箍条切断后自动掉落至收集箱中。

48.本实用新型。通过在冲压台205上设置不同大小的落料孔,并配合不同尺寸的冲头,以及更换不同结构的旋转模具3011、固定模具3012,即可适用于生产各种尺寸的抱箍。

49.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1