超声波焊接装置的制作方法

1.本技术涉及超声波焊接技术领域,尤其涉及一种超声波焊接装置。

背景技术:

2.在超声波焊接的过程中,出于安全考虑,每次焊接前需在待焊接的产品朝向焊头的一侧铺设一层保护膜,用于防止产品受焊接损伤。现有技术中,主要通过人工手动铺设保护膜,操作繁琐,铺设效率低。

技术实现要素:

3.有鉴于此,有必要提供一种超声波焊接装置,有效提高铺设保护膜的效率。

4.本技术的实施例提供一种超声波焊接装置,包括焊头及驱动机构,所述焊头连接所述驱动机构,所述驱动机构用于驱动所述焊头压紧或远离产品,所述超声波焊接装置还包括卷膜机构,所述卷膜机构连接所述驱动机构并与所述焊头同步运动,所述卷膜机构包括:多个导向轴,分别设置于所述焊头两侧;和牵引机构,用于牵引膜料经过所述导向轴,其中,所述多个导向轴将所述膜料架设于所述焊头与所述产品之间,用于在所述焊头压紧所述产品时将所述膜料铺设于所述产品表面,所述牵引机构用于在所述焊头远离所述产品时带动所述膜料相对所述焊头平移。

5.进一步地,在本技术的一些实施例中,所述多个导向轴的延伸方向相互平行,所述多个导向轴组成的传输面用于传输所述膜料,所述传输面平行于所述焊头的焊接面并与所述焊接面之间设有空隙。

6.进一步地,在本技术的一些实施例中,每一所述导向轴的外表面设有摩擦层,所述摩擦层用于提高所述导向轴与所述膜料之间的摩擦力。

7.进一步地,在本技术的一些实施例中,所述牵引机构包括送膜辊和收膜辊,所述送膜辊和所述收膜辊分别设置于所述焊头两侧,所述送膜辊用于固定卷绕的膜料,所述收膜辊用于牵引所述膜料经过所述导向轴并使所述膜料自所述送膜辊卷绕至所述收膜辊上,所述收膜辊在所述焊头远离所述产品时带动所述膜料相对所述焊头平移。

8.进一步地,在本技术的一些实施例中,所述卷膜机构还包括驱动件及限速机构,所述驱动件传动连接所述收膜辊,用于驱动所述收膜辊转动,所述限速机构贴合于所述送膜辊的传动轴,并对所述传动轴施加压力产生摩擦,用于限制所述送膜辊的转速。

9.进一步地,在本技术的一些实施例中,所述卷膜机构还设有传感机构,所述传感机构用于感应所述导向轴转动的圈数,并在所述导向轴转动预设圈数后控制所述驱动件停止驱动所述收膜辊,通过调整所述导向轴的直径以及所述导向轴转动预设圈数控制所述膜料相对所述焊头平移的所述预设距离。

10.进一步地,在本技术的一些实施例中,所述限速机构包括固定轴、压块和第一弹性件,所述固定轴朝向所述送膜辊的传动轴,所述压块套接于所述固定轴,所述第一弹性件套接于所述固定轴并将所述压块向所述传动轴的方向抵持。

11.进一步地,在本技术的一些实施例中,所述送膜辊包括本体、多个顶块和多个第二弹性件,所述本体沿周向表面开设有多个容纳槽,每一所述顶块伸缩设置于一所述容纳槽中,每一所述第二弹性件设置于一所述容纳槽中并将对应的所述顶块向所述容纳开口处的方向抵持,用于顶紧固定套接于所述本体上的膜料。

12.进一步地,在本技术的一些实施例中,沿所述膜料套接方向,所述顶块与所述膜料接触的边缘设有倾斜面。

13.进一步地,在本技术的一些实施例中,所述收膜辊具有与所述送膜辊相同的构造。

14.上述超声波焊接装置中,所述卷膜机构连接所述驱动机构并与所述焊头同步运动,通过所述卷膜机构将所述膜料架设于所述焊头与所述产品之间,在焊接过程中避免所述焊头与所述产品直接接触,通过所述牵引机构在所述焊头远离所述产品时带动所述膜料相对所述焊头平移,以替换焊接时所述膜料与所述焊头对应的区域。并且与现有通过人工手动铺设保护膜的方式相比,实现了自动化铺设,有效提高焊接效率并降低员工劳动强度。

附图说明

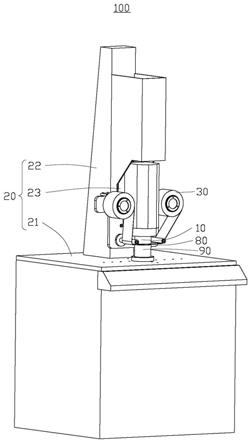

15.图1为本技术一实施例的超声波焊接装置的结构示意图。

16.图2为本技术一实施例的超声波焊接装置中卷膜机构的结构示意图。

17.图3为本技术一实施例的超声波焊接装置中驱动件及限速机构的结构示意图。

18.图4为本技术一实施例的超声波焊接装置中传感机构的结构示意图。

19.图5为本技术一实施例的超声波焊接装置中送膜辊的结构示意图。

20.图6为本技术一实施例的超声波焊接装置中壳体的结构示意图。

21.主要元件符号说明

22.超声波焊接装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

23.焊头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

24.焊接面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

25.驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

26.承载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

27.支撑柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

28.基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

29.卷膜机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

30.导向轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

31.摩擦层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311

32.牵引机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30a

33.送膜辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

34.传动轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321

35.本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322

36.容纳槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3221

37.顶块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

323

38.倾斜面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3231

39.收膜辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

40.连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

41.驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

42.限速机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36

43.固定轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

361

44.压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

362

45.第一弹性件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

363

46.固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

364

47.传感机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

37

48.随动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

371

49.感应件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

372

50.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

51.送料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

52.膜料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

53.产品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

54.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

55.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

56.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

57.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本技术。本文所使用的术语“或/和”包括一个或多个相关的所列项目的任意的和所有的组合。

58.本技术的实施例提供一种超声波焊接装置,包括焊头及驱动机构,焊头连接驱动机构,驱动机构用于驱动焊头压紧或远离产品,超声波焊接装置还包括卷膜机构,卷膜机构连接驱动机构并与焊头同步运动,卷膜机构包括:多个导向轴,分别设置于焊头两侧;和牵引机构,用于牵引膜料经过导向轴,其中,多个导向轴将膜料架设于焊头与产品之间,用于在焊头压紧产品时将膜料铺设于产品表面,牵引机构用于在焊头远离产品时带动膜料相对焊头平移。

59.上述超声波焊接装置中,卷膜机构连接驱动机构并与焊头同步运动,通过卷膜机构将膜料架设于焊头与产品之间,在焊接过程中避免焊头与产品直接接触。通过牵引机构在焊头远离产品时带动膜料相对焊头平移,以替换焊接时膜料与焊头对应的区域。与现有通过人工手动铺设保护膜的方式相比,实现了自动化铺设,有效提高焊接效率并降低员工劳动强度。

60.下面结合附图,对本技术的一些实施例作详细说明。

61.请参阅图1,本实施例的超声波焊接装置100,用于通过超声波焊接产品90。产品90

可以但不限于为塑料。在一些实施例中,产品90由上下两层分离的结构组成,超声波作用于产品90时会产生高频振动,以将超声能量传送到产品90上下两层之间的焊区,进而使焊区产生局部高温,加上一定压力后,使产品90上下两层融合成一体。

62.超声波焊接装置100包括焊头10、驱动机构20和卷膜机构30。焊头10连接驱动机构20,驱动机构20用于驱动焊头10压紧或远离产品90。卷膜机构30连接驱动机构20并与焊头10同步运动。卷膜机构30用于将膜料80架设于焊头10与产品90之间。卷膜机构30在焊头10压紧产品90时将膜料80铺设于产品90表面,并在焊头10远离产品90时带动膜料80相对焊头10平移预设距离。

63.在一些实施例中,驱动机构20包括承载板21、支撑柱22、基座23和动力件。承载板21用于承载产品90。支撑柱22竖立于承载板21表面,支撑柱22上设有导轨,基座23滑动设于导轨上。焊头10和卷膜机构30均连接基座23。动力件用于驱动基座23在导轨上滑动,进而带动焊头10和卷膜机构30同步靠近或远离产品90。可以理解的是,动力件可以为丝杠或气缸。

64.上述超声波焊接装置100在使用过程中,通过卷膜机构30将膜料80架设于焊头10与产品90之间。驱动机构20驱动焊头10朝向产品90运动,并带动膜料80与焊头10对应的区域铺设于产品90表面,以使焊头10通过膜料80对产品90施加压力,进而在焊接过程中避免焊头10与产品90直接接触,有效保护产品90。在焊接完成后,驱动机构20驱动焊头10远离产品90运动,并同时带动卷膜机构30和铺设于产品90上的膜料80远离焊接完成的产品90。当焊接次数达到预设次数时,卷膜机构30带动膜料80相对焊头10平移预设距离,以替换焊接时膜料80与焊头10对应的区域。

65.在一些实施例中,预设次数为5次,预设距离为72mm,以节约膜料80。可以理解的是,在其他实施例中,预设次数为1次、2次、3次、4次、6次等。

66.上述超声波焊接装置100中,卷膜机构30连接驱动机构20并与焊头10同步运动,通过卷膜机构30将膜料80架设于焊头10与产品90之间,在焊接过程中避免焊头10与产品90直接接触,有效保护产品90。通过卷膜机构30带动膜料80相对焊头10平移预设距离,以替换焊接时膜料80与焊头10对应的区域。并且与现有通过人工手动铺设保护膜的方式相比,实现了自动化铺设,有效提高焊接效率并降低员工劳动强度。

67.请参阅图2,本实施例的卷膜机构30包括多个导向轴31和牵引机构30a。多个导向轴31分别设置于焊头10两侧。牵引机构30a用于牵引膜料80经过导向轴31。其中,多个导向轴31用于将膜料80架设于焊头10与产品90之间,用于在焊头10压紧产品90时将膜料80铺设于产品90表面。牵引机构30a用于在焊头10远离产品90时带动膜料80相对焊头10平移,以替换焊接时膜料80与焊头10对应的区域。在一些实施例中,导向轴31数量为两个。

68.在一些实施例中,牵引机构30a包括送膜辊32和收膜辊33。送膜辊32与收膜辊33分别设置于焊头10两侧。送膜辊32用于固定卷绕的膜料80,收膜辊33用于牵引膜料80经过导向轴31并使膜料80自送膜辊32卷绕至收膜辊33上。收膜辊33在焊头10远离产品90时带动膜料80相对焊头10平移。

69.在一些实施例中,卷膜机构30还包括连接板34,连接板34个固定于基座23,多个导向轴31、送膜辊32和收膜辊33均设置于连接板34上。

70.在一些实施例中,多个导向轴31的延伸方形相互平行,多个导向轴31组成的传输面用于传输膜料80,传输面平行于焊头10的焊接面11并与焊接面11之间设有空隙(即焊头

10的焊接面与多个导向轴31架设的膜料80之间设有空隙)。在焊头10带动膜料80铺设于产品90表面的过程中,驱动机构20先带动膜料80先与产品90接触,在带动焊头10及卷膜机构30移动一段距离(即空隙的间距),使膜料80处于张紧状态并使焊头10接触膜料80以通过膜料80对产品90施加压力。通过空隙使膜料80处于张紧状态,以便于将膜料80与焊头10对应的区域铺设于产品90表面,提高铺设的稳定性。

71.在一些实施例中,空隙的间距范围为1mm至2mm。具体地,空隙的间距可以为1mm、1.2mm、1.5mm、1.8mm、2mm等。

72.在一些实施例中,每一导向轴31的外表面设有摩擦层311,摩擦层311用于提高导向轴31与膜料80之间的摩擦力,使膜料80移动时带动导向轴31转动。具体在一些实施例中,摩擦层311为设于导向轴31的外表面的滚花。

73.上述超声波焊接装置100中,通过多个导向轴31将膜料80架设于焊头10朝向产品90的一端,通过收膜辊33在焊头10远离产品90时带动膜料80相对焊头10平移,实现了自动化铺设,有效提高焊接效率。通过空隙使膜料80处于张紧状态,通过摩擦层311提高导向轴31与膜料80之间的摩擦力,进而有效提高铺设的稳定性。

74.请参阅图3,卷膜机构30还包括驱动件35及限速机构36,驱动件35传动连接收膜辊33,用于驱动收膜辊33转动。限速机构36贴合于送膜辊32的传动轴321,并对传动轴321施加压力产生摩擦,用于限制送膜辊32的转速。

75.在一些实施例中,驱动件35为电机,收膜辊33的传动轴上设有键,电机通过键传动连接收膜辊33,用于驱动收膜辊33转动。

76.限速机构36包括固定轴361、压块362和第一弹性件363。固定轴361朝向送膜辊32的传动轴321,压块362套接于固定轴361,第一弹性件363套接于固定轴361并将压块362向传动轴321的方向抵持。通过第一弹性件363调整压块362对传动轴321的压力,通过提高压块362与传动轴321之间的摩擦力,保证膜料80焊接过程中不会滚动的同时,有效调整驱动件35的转动速度,避免转动速度过快与膜料80之间产生打滑。

77.在一些实施例中,限速机构36还包括固定板364,固定板364固定于连接板34,固定轴361固定于固定板364并朝向送膜辊32。第一弹性件363套接于固定轴361,第一弹性件363两端分别抵持于压块362与固定板364。

78.请参阅图4,卷膜机构30还设有传感机构37,传感机构37用于感应导向轴31转动的圈数,并在导向轴31转动预设圈数后控制驱动件35停止驱动收膜辊33,通过调整导向轴31的直径以及导向轴31转动预设圈数控制膜料80相对焊头10平移的预设距离,进而节约膜料80的使用量。

79.在一些实施例中,焊接次数达到5次数时,卷膜机构30带动膜料80相对焊头10平移72mm,对应的,导向轴31转动预设圈数为5次,预设距离为72mm,设定导向轴31的直径为23mm,通过πd≈72.3得出,导向轴转一圈即可满足需求。

80.在一些实施例中,传感机构37包括随动件371和感应件372,随动件371固定于导向轴31并随导向轴31同步转动,感应件372用于感应随动件371,随动件371转动一圈经过两次感应件372并被感应件372感应。

81.上述超声波焊接装置100中,通过压块362与传动轴321之间的摩擦力,保证膜料80焊接过程中不会滚动的同时,有效调整驱动件35的转动速度,避免转动速度过快与膜料80

之间产生打滑。通过调整导向轴31的直径以及导向轴31转动预设圈数控制膜料80相对焊头10平移的预设距离,进而节约膜料80的使用量。

82.请参阅图5,本实施例的送膜辊32包括本体322、多个顶块323和多个第二弹性件(未示出)。本体322设有传动轴321。本体322沿周向表面开设有多个容纳槽3221,每一顶块323伸缩设置于一容纳槽3221中,每一第二弹性件设置于一容纳槽3221中并将对应的顶块323向容纳槽3221开口处的方向抵持,用于顶紧固定套接于本体上的膜料80。通过顶块323顶紧固定套接于本体上的膜料80,方便取放膜料80的同时,有效提高送膜辊32与膜料80之间连接的稳定性。

83.在一些实施例中,沿膜料80套接方向,顶块323与膜料80接触的边缘设有倾斜面3231,以便于取放膜料80。

84.在一些实施例中,取膜料80质量1.5kg,摩擦系数为0.2,第二弹性件的弹性系数为k,压缩量为2mm,半径70mm。每个顶块323造成的摩擦力需大于膜料80离心力,即可防止膜料80打滑。设1s内旋转一周,则膜料80于0.5s时达到最高速度v

max

。

85.a=2s/t2=0.28m/s2;

[0086]vmax

=at=0.14m/s;

[0087]f离(max)

=mv2/r=0.42n;

[0088]

f=uf=uk*s=0.4kn;

[0089]

因需f>f

离

;

[0090]

所以k>1.05n/mm即可;

[0091]

取安全系数2,需求第二弹性件的弹性系数大于k=0.53n/mm。

[0092]

在一些实施例中,收膜辊33具有与送膜辊32相同的构造,有效提高收膜辊33与膜料80之间连接的稳定性。

[0093]

上述超声波焊接装置100中,通过顶块323顶紧固定套接于本体上的膜料80,方便取放膜料80的同时,有效提高送膜辊32与膜料80之间连接的稳定性。通过收膜辊33具有与送膜辊32相同的构造,有效提高收膜辊33与膜料80之间连接的稳定性。

[0094]

请参阅图6,本实施例的超声波焊接装置100还包括壳体40,焊头10、驱动机构20和卷膜机构30均容纳于壳体40中。壳体40设有送料口41,送料口41朝向焊头10和承载板21,以便于将产品90放入进行加工。

[0095]

本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上实施例所作的适当改变和变化都落在本技术公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1