一种X射线管组件外壳的焊接工装的制作方法

一种x射线管组件外壳的焊接工装

技术领域

1.本实用新型涉及x射线管组件加工技术领域,尤其涉及一种x射线管组件外壳的焊接工装。

背景技术:

2.x射线管组件的外壳组件是由圆筒形外壳、窗口法兰和阴极法兰焊接组成,同时由于x射线管的侧铍窗安装在外壳组件的窗口法兰上,在实际的生产中会出现装配位置不准确、以及在焊接的过程中发生偏移等缺陷,从而出现外壳组件漏气、一致性差,x射线管炸裂等现象,因此需要保证窗口法兰在外壳组件的位置关系以及在焊接的过程中无偏移,而外壳组件的焊接是采用真空炉高温钎焊的形式,需要工装保证焊接过程的可靠。

3.因此,有必要提供一种新的x射线管组件外壳的焊接工装解决上述技术问题。

技术实现要素:

4.本实用新型解决的技术问题是提供一种可解决外壳组件装配位置不准确、一致性差以及在焊接的过程中发生偏移的x射线管组件外壳的焊接工装。

5.为解决上述技术问题,本实用新型提供的x射线管组件外壳的焊接工装包括:底座;v形槽,所述v形槽开设在所述底座上;圆形凹槽,所述圆形凹槽开设在所述v形槽的底部内壁上;阴极定位板,所述阴极定位板固定安装在所述底座的一侧;两个矩形槽,两个所述矩形槽分别设置在所述底座的两侧外壁上,且两个所述矩形槽均与所述v形槽相连通;抱箍,所述抱箍固定安装在所述底座的顶部。

6.优选的,所述阴极定位板上开设有四个第一安装孔,四个所述第一安装孔内均安装有第一螺钉,四个所述第一螺钉均与所述底座螺纹连接。

7.优选的,所述阴极定位板上开设有两个第二安装孔,两个所述第二安装孔内均安装有第二螺钉。

8.优选的,所述圆形凹槽的底部内壁上开设有多个呈环形分布的第三安装孔,多个所述第三安装孔内均安装螺第三螺钉。

9.优选的,所述底座的两侧外壁上均设置有安装块,且两个所述安装块与所述底座为一体结构,两个所述安装块的顶部与所述底座的顶部位于同一水平面,所述抱箍上设置有两个第四螺钉,两个所述第四螺钉分别与两个所述安装块螺纹连接。

10.与相关技术相比较,本实用新型提供的x射线管组件外壳的焊接工装具有如下有益效果:

11.本实用新型提供一种x射线管组件外壳的焊接工装,通过抱箍、圆形凹槽、阴极定位板、第一螺钉等结构的设置,使得组成x射线管组件外壳的各个构件均能够得到可靠定位和固定,避免了因装配出现较大误差而引起的一致性差的问题,避免了真空炉高温钎焊过程中构件出现偏移的问题,从而提高了产品的稳定性与可靠性。

附图说明

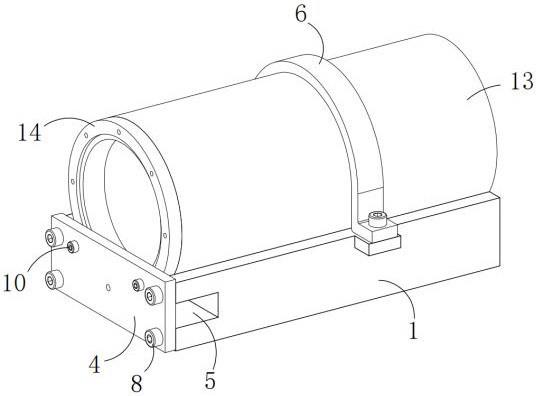

12.图1为本实用新型提供的x射线管组件外壳的焊接工装的一种较佳实施例的立体结构示意图;

13.图2为图1所示的底座的立体结构示意图;

14.图3为本实用新型提供的x射线管组件外壳的焊接工装的一种较佳实施例的拆除阴极定位板后的立体结构示意图;

15.图4为图1所示的阴极定位板的立体结构示意图;

16.图5为本实用新型提供的x射线管组件外壳的焊接工装的一种较佳实施例的分解结构示意图。

17.图中标号:1、底座;2、v形槽;3、圆形凹槽;4、阴极定位板;5、矩形槽;6、抱箍;7、第一安装孔;8、第一螺钉;9、第二安装孔;10、第二螺钉;11、第三安装孔;12、第三螺钉;13、圆筒形外壳;14、阴极法兰;15、窗口法兰。

具体实施方式

18.下面结合附图和实施方式对本实用新型作进一步说明。

19.请结合参阅图1-图5,其中,图1为本实用新型提供的x射线管组件外壳的焊接工装的一种较佳实施例的立体结构示意图;图2为图1所示的底座的立体结构示意图;图3为本实用新型提供的x射线管组件外壳的焊接工装的一种较佳实施例的拆除阴极定位板后的立体结构示意图;图4为图1所示的阴极定位板的立体结构示意图;图5为本实用新型提供的x射线管组件外壳的焊接工装的一种较佳实施例的分解结构示意图。x射线管组件外壳的焊接工装包括:底座1;v形槽2,所述v形槽2开设在所述底座1上,用于保持圆筒形外壳13在静置状态的稳定;圆形凹槽3,所述圆形凹槽3开设在所述v形槽2的底部内壁上,圆形凹槽3用于定位窗口法兰,v形槽2与圆形凹槽3的端面平行,且圆形凹槽3垂直于底座1的底面;阴极定位板4,所述阴极定位板4固定安装在所述底座1的一侧,阴极定位板4用于定位阴极法兰14与外壳的位置关系,固定阴极法兰14,是阴极法兰14与圆筒形外壳13焊接位置无缝隙;两个矩形槽5,两个所述矩形槽5分别设置在所述底座1的两侧外壁上,且两个所述矩形槽5均与所述v形槽2相连通,保证矩形槽5范围内与圆筒形外壳13有足够的距离,防止少量焊料溢出后使工装焊接而无法拆除;抱箍6,所述抱箍6固定安装在所述底座1的顶部,抱箍6用于对圆筒形外壳13进行固定,避免圆筒形外壳13转动或左右移动。

20.所述阴极定位板4上开设有四个第一安装孔7,四个所述第一安装孔7内均安装有第一螺钉8,四个所述第一螺钉8均与所述底座1螺纹连接,逆时针转动第一螺钉8,可解除阴极定位板4与底座1的固定关系,使得阴极定位板4可以取下与阴极法兰14预先进行固定。

21.所述阴极定位板4上开设有两个第二安装孔9,两个所述第二安装孔9内均安装有第二螺钉10,两个第二螺钉10用于对阴极法兰14进行固定。

22.所述圆形凹槽3的底部内壁上开设有多个呈环形分布的第三安装孔11,第三安装孔11的个数与窗口法兰15的个数一致,且一一对应,本实施例中,第三安装孔11设置为六个,多个所述第三安装孔11内均安装螺第三螺钉12,多个所述第三螺钉12用于对窗口法兰15进行固定。

23.所述底座1的两侧外壁上均设置有安装块,且两个所述安装块与所述底座1为一体

结构,两个所述安装块的顶部与所述底座1的顶部位于同一水平面,所述抱箍6上设置有两个第四螺钉,两个所述第四螺钉分别与两个所述安装块螺纹连接。

24.本实施例中,对x射线管组件外壳进行固定时,参照图5,依照以下步骤进行操作:

25.第一步:把装好焊料的窗口法15放置到底座1的圆形凹槽3内,从底座1的底面用第三螺钉12把窗口法兰15固定锁紧,窗口法兰15的凸出部分与底座1的v形槽2方向相一致;

26.第二步:把圆筒形外壳13放置到底座1的v形槽2内,圆筒形外壳13的侧孔与窗口法兰15的凸出部分相适配,v形槽2与圆筒形外壳13接触;

27.第三步:把阴极定位板4与装好焊料的阴极法兰14通过两个第二螺钉10固定,再把阴极法兰14装配到圆筒形外壳13的圆筒内,然后将阴极定位板4与底座1通过四个第一螺钉8固定;

28.第四步:将抱箍6箍在圆筒形外壳13上,然后通过两个第四螺钉与底座1上的两个安装块固定,组装完毕的状态参照图1。

29.通过抱箍6可对圆筒形外壳13进行箍紧,使圆筒形外壳13与v形槽2的两个内壁紧密贴合,避免圆筒形外壳13发生转动或左右滑动;通过阴极定位板4对阴极法兰14进行左右位置的限制,并通过两个第二螺钉10限制阴极法兰14转动;通过圆形凹槽3可限制窗口法兰15发生偏移,并通过多个第三螺钉12对窗口法兰15进行固定,整体对x射线管组件外壳的各个构件的固定、定位效果都较为可靠,避免了装配误差引起的一致性差,避免了焊接过程中偏移的问题,从而提高了产品的稳定性与可靠性。

30.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1