周期轧辊及轧辊装置的制作方法

1.本实用新型涉及钢管轧制技术领域,具体而言,涉及一种周期轧辊及轧辊装置。

背景技术:

2.坯料到无缝钢管的加工过程中,毛管采用周期式轧管机组进行轧管得到荒管。因钢管有重量限制,特别是海洋工程用管,其重量越重,水面平台承受力也越大,其壁厚不能无限制轧厚,而将钢管壁厚轧薄或者一端壁厚一端壁薄,会导致后续管端加工余量不足而使钢管报废,也可能导致管端的内孔加工后钢管壁厚仍然超差或加工不完整,因此,钢管壁厚均匀,是后续机加工的基础。

3.因此,本实用新型的实施例提供了一种能够改善钢管的壁厚偏差的周期轧辊。

技术实现要素:

4.本实用新型的主要目的在于提供一种周期轧辊及轧辊装置,上述周期轧辊能够有效地改善钢管的壁厚偏差。

5.为了实现上述目的,根据本实用新型的一方面,提供了一种周期轧辊,包括辊身和设置于辊身的轧槽,轧槽沿辊身的周向延伸,轧槽在第一预设截面上的投影为曲线,曲线包括相连接的空轧段和工作段,工作段包括依次相连接的锻轧段、精轧段和终轧段,空轧段的一端与锻轧段连接,空轧段的另一端与终轧段连接,工作段具有工作段圆心角a,工作段圆心角a在160

°

至230

°

之间,其中,第一预设截面与辊身的轴线垂直。

6.进一步地,在第一预设截面上,锻轧段具有锻轧段圆心角b,锻轧段圆心角b的范围为72

°

至95

°

。

7.进一步地,在第一预设截面上,精轧段具有精轧段圆心角c,精轧段圆心角c的范围为68

°

至115

°

。

8.进一步地,在第一预设截面上,终轧段具有终轧段圆心角d,终轧段圆心角d的范围为15

°

至40

°

。

9.进一步地,沿锻轧段的延伸方向,自空轧段至精轧段,锻轧段所在的槽段的开口深度e逐渐减小。

10.进一步地,锻轧段为包络曲线,包络曲线满足公式:其中,y为锻轧段的孔型深度,f=l-e/tanα,b=a/tanα-1,a=e/f,α为锻轧段的入口导角,e为锻轧段的开口深度,l为锻轧段长度,x为锻轧段的变形点游动位置。

11.进一步地,沿锻轧段的延伸方向,自空轧段至精轧段,锻轧段的侧壁角逐渐减小;沿精轧段的延伸方向,精轧段的侧壁角保持不变;沿终轧段的延伸方向,由精轧段至空轧段,终轧段的侧壁角逐渐增大。

12.进一步地,锻轧段的侧壁角的范围为25

°

至35

°

;精轧段的侧壁角的范围为18

°

至25

°

;终轧段的侧壁角的范围为25

°

至35

°

。

13.进一步地,周期轧辊的表面硬度的范围为260hb至320hb。

14.根据本实用新型的另一方面,本实用新型提供了一种轧辊装置,包括支撑架和可转动地设置在支撑架上的上述的周期轧辊。

15.应用本实用新型的技术方案,通过设置相连接的空轧段和工作段,并且将工作段圆心角a设置在160

°

至230

°

之间,这样,工作段占整个轧辊的比例在44%在64%之间,增加轧辊的工作段长度,进而增加对钢管同一位置的碾轧次数,这样可以有效地改善钢管的壁厚偏差。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

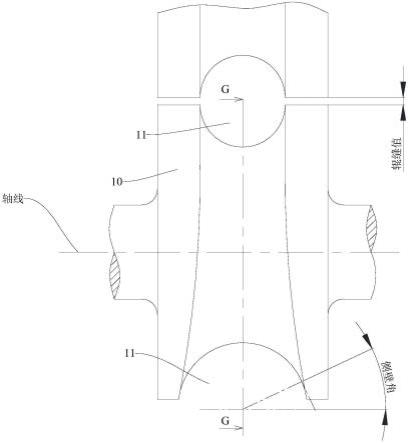

17.图1示出了本实用新型的实施例的周期轧辊的结构示意图;

18.图2示出了图1的周期轧辊的g-g向剖视图;以及

19.图3示出了图2的锻轧段的包络线展开示意图。

20.其中,上述附图包括以下附图标记:

21.10、辊身;11、轧槽;12、空轧段;13、锻轧段;14、精轧段;15、终轧段。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

23.如图1和图2所示,本实用新型的实施例提供了一种周期轧辊。周期轧辊包括辊身10和设置于辊身10的轧槽11,轧槽11沿辊身10的周向延伸,轧槽11在第一预设截面上的投影为曲线,曲线包括相连接的空轧段12和工作段,工作段包括依次相连接的锻轧段13、精轧段14和终轧段15,空轧段12的一端与锻轧段13连接,空轧段12的另一端与终轧段15连接,工作段具有工作段圆心角a,工作段圆心角a在160

°

至230

°

之间,其中,第一预设截面与辊身10的轴线垂直。

24.上述技术方案中,通过设置相连接的空轧段12和工作段,并且将工作段圆心角a设置在160

°

至230

°

之间,这样,工作段占整个轧辊的比例在44%在64%之间,从而可以有效增加轧辊的工作段长度,进而增加对钢管同一位置的碾轧次数,这样可以有效地改善钢管的壁厚偏差。

25.具体地,本实用的实施例中,空轧段的作用是保证喂料毛管的送进,并使其能够回转90

°

,以为下一次轧制做准备。

26.具体地,本实用的实施例中,空轧段12所对应的圆心角和工作段圆心角a之和等于360

°

。

27.需要说明的是,如图1所示,本实用新型的实施例中,轧槽11关于第一预设截面对称设置,上述曲线是指轧槽11的底壁与第一预设截面相交处所形成的曲线。

28.需要说明的是,本实用新型的实施例中,图2所示的平面即为第一预设截面。

29.需要说明的是,如图2所示,本实用新型的实施例中,工作段的一端(即空轧段12与锻轧段13的相交处)和辊身10的圆心之间有一个连线,工作段的另一端(即空轧段12与终轧

段15的相交处)和辊身10的圆心之间有另一个连线,两个连线之间的夹角即为工作段圆心角a。

30.需要说明的是,本实施例的周期轧辊能够钢管进行轧制,主要适用于无缝钢管的轧制,尤其适用于高壁厚精度的海洋工程用管的轧制。

31.如图2所示,本实用新型的实施例中,在第一预设截面上,锻轧段13具有锻轧段圆心角b,锻轧段圆心角b的范围为72

°

至95

°

,其比例占工作段的42%~50%。

32.上述技术方案中,锻轧段13可以对钢管进行减径和减壁,将锻轧段圆心角b设置在72

°

至95

°

之间,这样既可以使锻轧段13具有较长的长度,可以在较长的时间内对钢管进行轧制,以增大每一周期中钢管的变形量;又可以避免因锻轧段13太长而削弱其它轧制段的作用;进一步地,这样还可以增加皮尔格头的长度。

33.通过上述设置,可以增长钢管的变形过程,避免因钢管在短时间内发生较大的变形量而使出现较大的轧制压力以及使钢管发生变形不均的问题,而在轧制薄壁钢管时,也可以避免产生横裂。

34.需要说明的是,如图2所示,本实用新型的实施例中,锻轧段13的一端和辊身10的圆心之间有一个连线,锻轧段13的另一端和辊身10的圆心之间有另一个连线,两个连线之间的夹角即为锻轧段圆心角b。

35.如图2所示,本实用新型的实施例中,在第一预设截面上,精轧段14具有精轧段圆心角c,精轧段圆心角c的范围为68

°

至115

°

。

36.通过上述设置,精轧段14可以将锻轧段13轧制过的钢管进一步均壁轧制,并且也可以保证精轧段14的长度在合适的范围内,以使毛管的壁厚达到尺寸要求。

37.具体地,本实用新型的实施例中,精轧段14的长度越长,其均壁效果越好,但是过长的精轧段14,会导致钢管和芯棒之间的间隙较小,从而造成钢管脱离芯棒困难。因此,本实用新型的实施例精轧段14既可以保证较好的均壁效果,又可以保证钢管顺利脱离芯棒。

38.优选地,本实用新型的实施例中,精轧段14所对应的槽段的底部的半径是不变的,从而可以保证钢管的外径和壁厚均匀,以实现均壁的效果。

39.需要说明的是,如图2所示,本实用新型的实施例中,精轧段14的一端和辊身10的圆心之间有一个连线,精轧段14的另一端和辊身10的圆心之间有另一个连线,两个连线之间的夹角即为精轧段圆心角c。

40.如图2所示,本实用新型的实施例中,在第一预设截面上,终轧段15具有终轧段圆心角d,终轧段圆心角d的范围为15

°

至40

°

。

41.通过上述设置,终轧段15可以使钢管的表面逐渐脱离轧辊,并且将终轧段圆心角d的范围设置在15

°

和40

°

之间,这样,可以使轧槽11的避免逐渐与钢管脱离,从而可以避免轧槽11突然与钢管脱离接触而在钢管上造成压痕。

42.需要说明的是,如图2所示,本实用新型的实施例中,终轧段15的一端和辊身10的圆心之间有一个连线,终轧段15的另一端和辊身10的圆心之间有另一个连线,两个连线之间的夹角即为终轧段圆心角d。

43.如图2所示,本实用新型的实施例中,沿锻轧段13的延伸方向,自空轧段12至精轧段14,锻轧段13所在的槽段的开口深度e逐渐减小。

44.通过上述设置,在锻轧段13对钢管进行轧制的过程中,可以使钢管的直径逐渐减

小,也可以是钢管的壁厚逐渐减小,从而实现对钢管的轧制。

45.需要说明的是,如图2所示,本实用新型的实施例中,锻轧段13所在的槽段的某一位置的开口深度e是指,精轧段14与锻轧段13之间的连接点与上述位置在锻轧段13上对应的点沿辊身10的径向的距离,即精轧段14与锻轧段13之间的连接点与圆心之间的距离减去锻轧段13的某一点与圆心之间的距离,其中,在精轧段14与锻轧段13的连接处的锻轧段13所在的槽段的开口深度为0mm。

46.如图2所示,本实用新型的实施例中,锻轧段13为包络曲线,包络曲线满足公式:其中,y为锻轧段的孔型深度,f=l-e/tanα,b=a/tanα-1,a=e/f,α为锻轧段的入口导角,e为锻轧段的开口深度,l为锻轧段长度,x为锻轧段的变形点游动位置。

47.通过上述设置,锻轧段13可以更好地对钢管进行轧制,以使钢管的直径逐渐减小,也可以是钢管的壁厚逐渐减小,从而改善钢管的壁厚偏差。

48.需要说明的是,如图2所示,本实用新型的实施例中,锻轧段的孔型深度在锻轧段的不同位置是不同的,即辊身10的半径与锻轧段13的某一点和圆心之间的距离的差值。其中,锻轧段13的孔型深度y取决于上述包络曲线的公式,即孔型深度y由上述包络曲线的公式计算得出。

49.需要说明的是,如图3所示,本实用新型的实施例中,锻轧段13的入口导角α为锻轧段13的包络曲线在展开后的某一点的切线与水平线之间的夹角。

50.需要说明的是,如图2所示,本实用新型的实施例中,在锻轧段13的不同位置,变形点游动位置不同,锻轧段13与空轧段12之间的连接点(锻轧段的起始端)与圆心之间具有第一连线,锻轧段13上任一点与圆心之间具有第二连线,第一连线与第二连线之间的夹角为即为变形点游动位置,这样,根据不同的变形点游动位置,能够计算出相应的锻轧段的孔型深度。

51.如图1所示,本实用新型的实施例中,沿锻轧段13的延伸方向,自空轧段12至精轧段14,锻轧段13的侧壁角逐渐减小;沿精轧段14的延伸方向,精轧段14的侧壁角保持不变;沿终轧段15的延伸方向,由精轧段14至空轧段12,终轧段15的侧壁角逐渐增大。

52.通过上述设置,钢管先由锻轧段13进行轧制,以减小钢管的直径和壁厚,然后精轧段14再对钢管进行轧制,这样,可以实现对钢管进一步的均壁轧制,然后,终轧段15可以使钢管的表面逐渐脱离轧辊,从而使钢管达到尺寸要求并保证钢管的表面质量,也可以改善钢管的壁厚偏差。

53.需要说明的是,如图1所示,工作段所对应的槽段在第二预设截面上的投影包括弧线段和位于弧线段的相对两侧的直线段,弧线段的两端中的一端的切线的垂线与水平线之间的夹角即为侧壁角,即在槽段的侧壁处某点作出切线,上述切线对应的垂直线与槽段的水平中心线之间的夹角为侧壁角。

54.具体地,本实用新型的实施例中,锻轧段13的侧壁角的范围为25

°

至35

°

;精轧段14的侧壁角的范围为18

°

至25

°

;终轧段15的侧壁角的范围为25

°

至35

°

。这样,可以更好地对钢管进行轧制。

55.具体地,本实用新型的实施例中,周期轧辊的表面硬度的范围为260hb至320hb。

56.通过上述设置,周期轧辊可以有效地对钢管进行轧制,也可以避免周期轧辊的表

面压伤钢管。

57.具体地,本实用新型的实施例中,沿轧辊的轴线方向,轧辊还包括位于辊身的两端的两个轧辊扁方和位于轧辊扁方和辊身之间的轧辊轴,每个轧辊扁方均通过轧辊轴与辊身连接。

58.具体地,本实用新型的实施例中,空轧段12的底壁在第一预设截面上的投影曲线包括抛物线和/或包络线和/或弧形曲线。

59.需要说明的是,利用本实施例的周期轧辊对钢管进行轧制时,钢管的金属流动方向与其它纵轧不同,钢管的金属主要流动方向与轧辊旋转方向不一致。轧辊表面和钢管外表面的金属以及钢管内表面的金属和芯棒之间会发生很大的相对滑动,金属内部存在搓轧效果。由于自锻轧段至精轧段,轧辊的孔型不断变小,压下的金属在皮尔格环的阻挡和孔型的限制作用下,除了极少的一部分金属发生横向流动外,绝大部分金属只能流向孔型出口,这样可以对钢管产生很大的压缩应力,此应力促进变形金属向孔型出口反向流动,从而实现对钢管的挤压变形。

60.进一步地,周期轧辊在轧管时,金属变形的另外一个特点是锻轧变形。为保证钢管的咬入和翻转,空轧段的直径比钢管的直径大很多,这样,当钢管送入空轧段后,轧辊继续旋转,其锻轧段会以很快的速度打击变形区中的钢管,这样,在一个轧制周期内,钢管每送进一个喂入量,就会遭受到一次打击,从而实现锻轧变形。

61.综上所述,由于孔型及轧制方式的特点,周期轧管的变形是基于锻、轧和挤的变形。皮尔格环阻挡金属沿轧辊的轴向延伸,这样会引起金属的反向流动,从而使钢管产生挤压变形,轧辊锻轧段对钢管产生锻轧变形,轧辊孔型对钢管的轧制变形,这样,变形区中的金属始终受到处于三向压应力状态,有利于抑制变形金属产生裂纹,以提高钢管的综合性能。

62.本实用新型的实施例提供了一种轧辊装置。轧辊装置包括支撑架和可转动地设置在支撑架上的上述的周期轧辊。

63.需要说明的是,如图1所示,本实用新型的实施例中,周期轧辊一般成对使用,两个周期轧辊对称设置,两个轧槽11组成容置钢管的空间,以对钢管进行轧制。

64.具体地,本实用新型的实施例中,两个周期轧辊之间的辊缝值是固定值,一般而言,辊缝值越小,其能有效减小金属横向流动,有利于提高壁厚精度,但是辊缝值太小,金属流入辊缝,形成尖锐“耳子”,这样,在周轧后翻转90

°

后再次轧制时,容易在钢管外表轧成外折。

65.进一步地,过小的辊缝值,不利于钢管在轧制完成后脱离芯棒。而辊缝值过大,会导致参与轧制变形的孔型的周长缩短,使金属变形的阻力减小。因此,直径为1000mm~1400mm周期轧辊的辊缝值一般设计为50~70mm。

66.上述轧辊装置具有上述周期轧辊的全部优点,此处不再赘述。

67.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:通过设置相连接的空轧段和工作段,并且将工作段圆心角a设置在160

°

至230

°

之间,这样,工作段占整个轧辊的比例在44%在64%之间,从而可以有效增加轧辊的工作段长度,进而增加对钢管的轧制时间,这样可以有效地改善钢管的壁厚偏差。

68.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本

领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1