一种0-180的制作方法

一种0-180

°

自动翻转装置

技术领域

1.本实用新型属于焊接工装技术领域,特别涉及一种0-180

°

范围内任意角度翻转的自动翻转装置。

背景技术:

2.随着建筑工业化的发展,打包箱式集成房屋的市场越来越大。打包箱式房顶底框制作过程中,在组对工装上拼焊后需要翻转焊接另外一面的焊缝,由于工件一般为3*6米的轻钢结构件,行车翻转效率较低且存在安全风险,市场上通用的翻转机中所采用的翻转装置并不适用于顶底框的翻转,其所需要的翻转空间大,不利于自动化流水线的设计和布局;而对于一些大型翻转机虽然能实现翻转,但其结构复杂以及昂贵成本不利于广泛推广应用。

技术实现要素:

3.为解决现有技术问题,本实用新型提出一种0-180

°

范围内任意角度翻转的自动翻转装置,其采用齿轮传动使得翻转稳定性更高,且结构简单、便于维修、维护。

4.本实用新型的目的及解决其技术问题是采用以下技术方案来实现。依据本实用新型提出的一种0-180

°

自动翻转装置,用于实现箱式集成房屋顶底框的0-180

°

范围内任意角度翻转,自动翻转装置包括翻转电机、翻转电机传动轴以及连接于翻转电机传动轴两端的一对齿轮翻转机构,每个齿轮翻转机构包括主动齿轮、翻转齿轮、齿轮支座、翻转臂以及翻转卡具;齿轮支座设置在翻转机底座上,每个齿轮支座上转动安装有一主动轴,主动轴上套设有所述主动齿轮,翻转齿轮转动安装在齿轮支座上并与对应的主动齿轮啮合,两个主动轴通过所述翻转电机传动轴相连,靠近翻转电机一侧的主动轴通过联轴器与翻转电机的输出轴相连;每个翻转齿轮与对应的翻转臂的一端固接,每个翻转臂另一端固设有用于和对应翻转机底座上端面抵接以实现水平状态下进行支撑的支撑柱,翻转臂沿长度方向上的两侧均设有用于固定夹持待翻转工件的翻转卡具;翻转电机为抱闸电机,从而能在0

°

至180

°

范围内使工件翻转到任意角度。

5.进一步的,齿轮支座滑动设置在翻转机底座上;翻转电机安装在机座上,机座底部安装有与翻转电机导轨配合以实现翻转电机滑动安装在翻转电机导轨上的滑轮,机座通过连接板与齿轮支座相连。其有益效果是:通过进一步将齿轮支座和翻转电机均设为滑动式,使得整个齿轮传动翻转机构能在翻转机底座上滑动,从而利于实现原位翻转。

6.进一步的,每个齿轮支座上固设有锡青铜轴套,锡青铜轴套内转动设有翻转齿轮安装轴,翻转齿轮套装在对应的翻转齿轮安装轴上。

7.进一步的,支撑柱沿自身长度方向上的中心在初始状态下与翻转齿轮安装轴的中心轴线处于同一水平线上。

8.进一步的,远离翻转齿轮一侧的翻转卡具均为移动式卡具,移动式卡具与翻转臂固定配合的一端设为夹持固定部,夹持固定部包括两个固定板,上侧的固定部与移动式卡

具主体固接为一体,通过螺栓使得两个固定板夹紧翻转臂,以实现移动式卡具的定位;需根据工件的宽度调整翻转卡具的位置时,则旋松螺栓以使移动式卡具能沿翻转臂长度方向移动。

9.进一步的,每个翻转卡具上设有一个可转动的导向轮,导向轮用于在工件输送至翻转臂上的过程中对工件进行引导。

10.进一步的,翻转齿轮上固设有用于实现翻转齿轮动平衡的配重块。

11.进一步的,还包括与翻转电机的控制端电性连接的控制系统。

12.本实用新型的自动翻转装置采用齿轮传动来实现工件的翻转,翻转稳定性更高,故障点较少,维修方便,并且翻转电机采用带制动功能的抱闸电机,可将工件在0-180

°

范围内翻转到任意角度。

13.上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

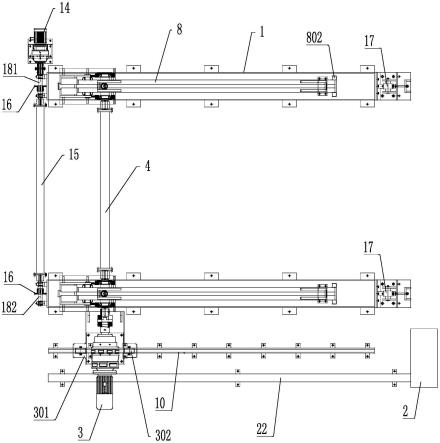

14.图1是本实用新型一种0-180

°

自动翻转装置的俯视示意图。

15.图2是本实用新型一种0-180

°

自动翻转装置的正视示意图。

16.图3是本实用新型一种0-180

°

自动翻转装置的剖面结构示意图。

17.图4是本实用新型中齿轮翻转机构的俯视示意图。

18.图5是图3中a-a剖面示意图。

19.附体标记说明:

20.1-翻转机底座;2-控制系统;3-翻转电机;4-翻转电机传动轴;5-主动齿轮;6-翻转齿轮;7-齿轮支座;8-翻转臂;9-翻转卡具;10-翻转电机导轨;11-轴承;12-主动轴;13-联轴器;14-行走电机;15-行走电机传动轴;16-主动链轮;17-从动链轮;181-第一链轮轴;182-第二链轮轴;19-链条;20-导向轮;21-配重块;22-电缆拖链及电缆拖链导轨;301-机座;302-滑轮;601-锡青铜轴套;602-翻转齿轮安装轴;701-行走轮;702-连接板;801-固定螺栓;802-支撑柱;901-固定板;902-螺栓。

具体实施方式

21.以下结合附图及较佳实施例对本实用新型的技术方案作进一步的详细说明。

22.一种0-180

°

自动翻转装置,如图1至图5,包括翻转电机3、翻转电机传动轴4以及分别连接于翻转电机传动轴两端的一对齿轮翻转机构,每个齿轮翻转机构包括主动齿轮5、翻转齿轮6、齿轮支座7、翻转臂8以及翻转卡具9;齿轮支座7设置在翻转机底座1上,每个齿轮支座7上转动安装有一主动轴12,主动轴12上套设有所述主动齿轮5,翻转齿轮6转动安装在齿轮支座7上并与对应的主动齿轮5啮合,两个主动轴12通过所述翻转电机传动轴4相连,靠近翻转电机一侧的主动轴12通过联轴器13与翻转电机3的输出轴相连;每个翻转齿轮与对应的翻转臂8的一端固接,每个翻转臂8另一端固设有用于和对应翻转机底座上端面抵接以实现支撑功能的支撑柱802,翻转臂沿长度方向上的两侧均设有用于固定待翻转工件的翻转卡具;翻转电机选用抱闸电机,从而能在0

°

至180

°

范围内使顶底框翻转到任意角度。

23.本实施例中,翻转机底座1设于地面上,翻转机底座1沿前后方向对称分布有两个,且两底座相互平行,每个翻转机底座上配置一个上述的齿轮翻转机构,从而可形成两条用于支撑顶底框的支撑面,提高顶底框翻转过程中的稳定性。进一步的,为了实现顶底框的原位翻转从而节省翻转空间,所述齿轮支座滑动设置在对应的翻转机底座上,且翻转电机滑动设置在翻转电机导轨上,该翻转电机导轨10铺设在地面上且其延伸方向与翻转机底座一致。本实施例中,翻转电机3安装在机座301上,机座底部安装有一对滑轮302,两个滑轮302分布在翻转电机3两侧,翻转电机导轨10铺设在地面上,定义翻转电机导轨的铺设方向为左右方向,滑轮与翻转电机导轨配合实现翻转电机沿左右方向的移动。而齿轮支座7的下端两侧分别设有一行走轮701,翻转机底座1沿长度方向设有对应的轨道101,行走轮701位于齿轮支座对应侧的内侧,轨道101分布于翻转机底座1两侧,行走轮与轨道滑动配合实现齿轮翻转机构的支撑以及滑动。

24.每个齿轮翻转机构中,齿轮支座7上通过轴承11可转动的安装有一个主动轴12,主动轴12上套设有一主动齿轮5,主动轴12转动时可带动主动齿轮5同步转动,两根主动轴12相对的一端通过所述翻转电机传动轴4固定连接,其中靠近翻转电机一侧的主动轴12通过联轴器13与翻转电机3的输出轴相连,且该侧的齿轮支座7通过连接板702与机座301固接,从而实现翻转电机与齿轮翻转机构的同步移动。每个齿轮支座7上转动设有一个翻转齿轮6,本实施例中,齿轮支座7上固设有锡青铜轴套601,锡青铜轴套601内转动设有翻转齿轮安装轴602,翻转齿轮6套装在翻转齿轮安装轴602上,翻转齿轮6与对应的主动齿轮5啮合。翻转电机3启动后,一侧的主动轴12通过翻转电机传动轴4带动另一侧的主动轴12同步转动,则两侧齿轮翻转机构中的主动齿轮5同步转动,进而使两个翻转齿轮6同步转动。本实施例中,翻转齿轮6为具有缺口的弧形板状齿轮结构,其圆心角所对应的弧长应大于180

°

,以确保能实现180

°

啮合过程。

25.具体而言,翻转齿轮6通过固定螺栓801与翻转臂8一端连接,如图3,每个翻转齿轮对应两根分布在翻转齿轮不同侧的翻转臂,通过固定螺栓使同一翻转齿轮两侧的翻转臂固定,固定螺栓801沿翻转臂长度方向设置多个,以提高翻转齿轮与翻转臂的连接稳固性和翻转稳定性。支撑柱802与翻转臂相互垂直设置,在初始状态下或进行180

°

原位翻转后的状态下,支撑柱均与地面相垂直,且支撑柱的下端抵接在翻转机底座上端面,从而实现对顶底框处于水平状态时的稳定支撑,避免了翻转齿轮提供过大的支撑力。值得说明的是,支撑柱802的设计长度应满足:在初始状态下和180

°

原位翻转到位后,支撑柱均可抵接在翻转机底座上平面,且此时翻转臂均处于水平状态,从而维持整机的结构稳定性。所以支撑柱802沿长度方向上的中心应在初始状态下与翻转齿轮安装轴602的中心轴线处于同一水平线上,该水平线平行于地面。优选的,支撑柱的上下两端均设有缓冲胶垫,可有效减小对翻转机底座的损伤。

26.如图2,翻转臂8的左右两侧分别设有一个翻转卡具9,从而实现对呈矩形框式结构的顶底框的四个顶点均进行夹持固定。每个翻转臂上处于远离翻转齿轮一侧的翻转卡具为可移动式;如图2,翻转夹具9与翻转臂配合的一端为夹持固定部,夹持固定部包括两个固定板901,上侧的固定部与卡具的主体为一体,通过螺栓902使两个固定板与翻转臂的上下端面压紧实现翻转卡具的固定,需要根据顶底框的宽度进行调整翻转卡具的位置时则旋松螺栓902,调整至合适位置后锁紧即可。翻转卡具中实现压紧顶底框的压紧结构为现有技术,

例如在翻转卡具的横端上螺纹连接一个压紧螺栓,压紧螺栓的底端设置一个压板,压板用于和顶底框面接触实现压紧功能,压板优选采用轴承与压紧螺栓的底端转动连接,避免压板随压紧螺栓旋转而划伤顶底框;在另一实施例中,也可采用常规的气动夹具、油缸夹具等自动化卡具实现相同的顶底框压紧固定功能,本实用新型对翻转夹具的类型和结构不作限制。由于采用此类卡具,也在一定范围内适应了不同厚度的顶底框。

27.进一步的,为了自动化得实现工件的原位翻转,避免人力驱动或其它复杂驱动机构驱动,本实用新型还设置有一行走机构,用于驱动自动翻转装置沿翻转机底座进行左右移动。该行走机构包括行走电机14、行走电机传动轴15、主动链轮16和从动链轮17,行走电机14处于翻转机底座1的左侧,行走电机通过行走电机安装座固定在地面上。每个翻转机底座1靠近行走电机的一端均通过轴承转动连接有一个主动链轮轴,如图1,两个主动链轮轴分别为第一链轮轴181和第二链轮轴182,每个主动链轮轴上套装有一主动链轮16,行走电机14的输出轴通过联轴器与第一主动链轮轴181的一端连接,第一链轮轴181的另一端通过行走电机传动轴15与第二链轮轴182连接。每个翻转机底座的右端设有一个与主动链轮通过链条19相连接的从动链轮17,每个齿轮支座7连接于对应的链条上,并由链条带动。行走机构工作时,行走电机14转动,使两个主动链轮轴以及行走电机传动轴三者同步转动,进而使两个主动链轮16通过对应的链条拖动对应的齿轮支座7,使两个齿轮支座7同步沿对应翻转机底座1左右滑动。

28.进一步的,翻转卡具上设有可转动的导向轮20,导向轮20用于在顶底框输送至翻转臂上的过程中对顶底框进行引导,还能防止顶底框与翻转卡具接触、摩擦。

29.作为优选,翻转齿轮6上还固设有配重块21,配重块21为半圆形块状结构,配重块21设有两个并通过螺栓分别固定在翻转齿轮不同侧,用于实现翻转齿轮动平衡。以图2所示的方向而言,翻转臂固定在翻转齿轮的靠右侧,则配重块固定在翻转齿轮的靠左侧。

30.本实用新型还包括控制系统,控制系统2与上述的翻转电机、行走电机的控制端电性连接,从而通过操作控制系统实现对翻转过程的控制。由于翻转电机在工作过程中还会随自动翻转装置运动,因此本实用新型还配套有电缆拖链及电缆拖链导轨22,控制系统通过电缆拖链中的线缆与翻转电机控制端电性连接。

31.对顶底框进行0

°

至180

°

之间任意角度翻转操控时,将顶底框通过人工推送或自动输送装置送至翻转梁上,并使四个翻转卡具对工件进行定位,通过控制系统控制翻转电机的启停,可以将顶底框翻转至0-180

°

任意角度后停止翻转电机,翻转电机抱闸后,使得顶底框维持在该位置。待焊接等工序对工件的处理完成后,将工件复位至水平状态并推入下一道工序即可。

32.对顶底框进行180

°

原位翻转时,将顶底框通过人工推送或自动输送装置送至翻转梁上,并使四个翻转卡具对工件进行定位,然后按下控制系统的翻转按钮,翻转电机和行走电机启动,翻转电机驱动所有的主动齿轮同步运转,则前后两侧的翻转齿轮同步转动,进而驱动翻转电机传动轴两侧的翻转臂带动工件绕翻转齿轮安装轴旋转;同时,行走电机驱动两个主动链轮运转,使行走电机传动轴前后两侧的所有齿轮支座同步沿翻转机底座的轨道向右水平移动;在工件旋转以及水平移动的结合下,翻转机自动把工件原位翻转180

°

。翻转180

°

后,支撑柱下端支撑在翻转机底座上端面上,对工件进行平稳支撑,以便于人工进行焊接等工序。对工件的处理完成后将工件推入下一道工序,然后按下控制系统的复位键,翻转

电机带动翻转臂旋转,行走电机带动齿轮支座向左复位,使设备自动恢复到初始状态。

33.本实施例中,以翻转顶底框为例进行说明;在另一实施例中,也可以对任意的板状、块装等扁平类工件进行翻转。

34.本实施例中,行走电机和翻转电机均是由相匹配的电机和减速机构成的常规动力机构;在另一实施例中,也可以采用现有油缸或气缸类驱动机构代替。

35.以上所述,仅是本实用新型的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1