一种用于汽车配件加工的立式铣床的制作方法

1.本技术涉及汽车配件加工设备技术领域,尤其是涉及一种用于汽车配件加工的立式铣床。

背景技术:

2.目前汽车配件加工的过程中,需使用铣床对工件表面进行加工,铣床除能铣削平面、沟槽,还能加工较复杂的型面,效率较高。

3.现有铣床对工件进行铣削时,需人工对工件进行上料,使用夹具将工件固定住,再使用铣削工具对工件进行铣削。

4.针对上述中的相关技术,发明人认为,使用上述铣床对工件进行加工时,上料的过程中,需停机进行上料,加工效率较低。

技术实现要素:

5.为了减少停机上料的现象,提高加工效率。本技术提供一种用于汽车配件加工的立式铣床。

6.本技术提供一种用于汽车配件加工的立式铣床,采用如下的技术方案:一种用于汽车配件加工的立式铣床,包括底座、用于固定工件的固定机构和用于铣削工件的铣削机构,所述底座的上端设有工作台,所述固定机构位于工作台的上方,所述工作台的一侧设有两个用于交替推动工件水平移动至铣削机构下方的推板,所述铣削机构位于工作台远离推板的一侧。

7.通过采用上述技术方案,底座对工作台起支撑作用,推板将工件推至工作台上,固定机构将工件固定住,铣削机构铣削工件,两个推板交替推动工件,铣削机构铣削完其中一个工件后,铣削另一个工件,进而有利于实现不停机上料,提高工作效率。推板将工件推至工作台上,减少了工人向工作台上料的现象,进而有利于减少铣削机构对工人造成伤害的风险。

8.可选的,所述推板设有用于驱动推板滑动的推杆,两根所述推杆之间设有用于实现两个推杆交替运行的传动齿轮,所述推杆上开设有用于与所述传动齿轮相啮合的传动齿槽。

9.通过采用上述技术方案,传动齿轮转动,传动齿轮带动两个推杆交替横移,推杆带动推板横移,使工件移动至工作台上的过程更加便捷。

10.可选的,所述固定机构包括用于支撑工件的支撑平台和两个用于交替压紧工件的压紧件,所述支撑平台位于工作台的上端,所述压紧件位于支撑平台的上方。

11.通过采用上述技术方案,工件移动至支撑平台上,压紧件将工件压紧,有利于减少工件偏移的现象,进而有利于提高铣削工件的准确性。

12.可选的,所述传动齿轮同轴固定连接有主动杆,所述底座的一端水平转动连接有驱动杆,所述驱动杆通过锥齿轮副与所述主动杆相连接,所述驱动杆的两端分别通过锥齿

轮副连接有从动杆,所述从动杆通过锥齿轮副连接有压紧丝杠,压紧丝杠与工作台转动连接,两个所述压紧丝杠的螺纹反向设置,所述压紧丝杠竖直设置,所述压紧件与所述压紧丝杠螺纹配合,所述压紧丝杠转动,所述压紧件沿压紧丝杠线性运动。

13.通过采用上述技术方案,传动齿轮转动时,带动主动杆转动,主动杆通过锥齿轮副带动驱动杆转动,驱动杆通过锥齿轮副带动从动杆转动,从动杆通过锥齿轮副带动压紧丝杠转动,其中一个压紧件下降,另一压紧件上升,进而实现交替压紧工件,进而其中一压紧件下降,其中一推板将工件推至支撑平台上,压紧件压紧工件。

14.可选的,所述支撑平台的上端开设有两处与所述推板相适配的凹槽,所述推板滑动连接于凹槽处,所述推板远离推杆的一侧设有用于插接工件的插板。

15.通过采用上述技术方案,工件插接至插板上,有利于减少工件掉落的现象,推板在支撑平台的凹槽处滑动,便于压紧件将工件压紧在支撑平台上。

16.可选的,所述推板的一端水平连接有用于水平伸张的伸缩杆,所述伸缩杆远离推板的一端与所述推杆相连接,所述压紧件的下表面竖直设有用于竖直伸展的伸缩弹簧,所述伸缩弹簧远离压紧件的一端设有橡胶层。

17.通过采用上述技术方案,压紧件下降时,橡胶层与工件相抵触,压紧件继续下降,伸缩弹簧收缩,有利于减少压紧件损坏的现象。工件压紧后,推杆持续横移,伸缩杆收缩,有利于减少推杆折断的风险。

18.可选的,所述铣削机构包括用于铣削工件的铣刀、用于驱动铣刀转动的铣削电机和用于支撑铣削电机的支撑架,所述铣削电机与所述支撑架的上端相连接,所述铣刀位于支撑平台的一端,所述底座水平转动连接有驱动丝杠,所述支撑架的下端与所述驱动丝杠螺纹配合,所述驱动丝杠转动,所述支撑架沿驱动丝杠线性移动。

19.通过采用上述技术方案,驱动丝杠转动,带动支撑架横移,支撑架带动铣削电机横移,铣削电机带动铣刀横移,再启动铣削电机,铣削电机带动铣刀转动,进而便于对工件进行铣削。

20.可选的,所述驱动杆的一端同轴连接有主动链轮,所述驱动丝杠的一端同轴连接有从动链轮,所述从动链轮啮合有驱动链条,所述驱动链条与所述主动链轮相啮合。

21.通过采用上述技术方案,驱动杆转动带动主动链轮转动,主动链轮带动驱动链条转动,驱动链条带动从动链轮转动,从动链轮带动驱动丝杠转动,进而实现推动工件的过程移动支撑架,当工件固定住的同时,铣刀对工件进行铣削。

22.综上所述,本技术包括以下至少一种用于汽车配件加工的立式铣床有益技术效果:通过设置推板,推板交替将工件推至支撑平台上,铣刀对其中一个工件铣削完成后,对另一工件进行铣削,有利于减少停机上料的现象,进而有利于提高工作效率。同时减少了工人向支撑平台上上料的现象,有利于减少铣刀对工人造成伤害的现象;通过插板,工件插接再插板上,有利于减少工件掉落的现象,进而便于进行上料。

附图说明

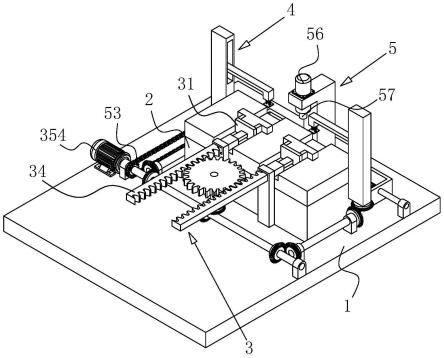

23.图1是一种用于汽车配件加工的立式铣床的整体结构示意图。

24.图2是本技术实施例中凸显伸缩杆的结构示意图;

图3是本技术实施例中凸显驱动链条的结构示意图。

25.附图标记说明:1、底座;2、工作台;3、上料机构;31、推板;32、插板;321、插槽;33、伸缩杆;34、推杆;35、驱动组件;351、驱动杆;352、主动杆;353、传动齿轮;354、驱动电机;4、固定机构;41、压紧丝杠;42、压紧件;43、从动杆;44、伸缩弹簧;45、橡胶层;46、支撑平台;5、铣削机构;51、驱动丝杠;52、从动链轮;53、主动链轮;54、驱动链条;55、支撑架;56、铣削电机;57、铣刀。

具体实施方式

26.以下结合全部附图对本技术作进一步详细说明。

27.本技术实施例公开一种用于汽车配件加工的立式铣床。

28.参照图1,一种用于汽车配件加工的立式铣床,包括底座1、工作台2、上料机构3、固定机构4和铣削机构5,工作台2呈长方体,工作台2与底座1的上端固定连接,上料机构3位于工作台2的一侧,固定机构4位于工作台2的上端,铣削机构5位于工作台2远离上料机构3的一侧。

29.参照图1和图2,上料机构3包括两个推板31、两个插板32、两个伸缩杆33、两个推杆34和驱动组件35,推板31呈长方体,推板31的一侧与插板32固定连接,插板32位于推板31的两端,插板32与推板31垂直设置,两个插板32相对的一侧开设有用于插接工件的插槽321,伸缩杆33用于延长或缩短推板31与推杆34之间的距离,推板31远离插板32的一侧与伸缩杆33固定连接,伸缩杆33远离推板31的一端与推杆34固定连接,两个推杆34平行设置。上料时,工人将工件插至插板32的插槽321处,有利于减少工件掉落的现象,进而便于将工件推至固定机构4上。驱动组件35带动推杆34沿推杆水平方向交替横移,进而带动伸缩杆33交替横移,伸缩杆33带动推板31横移,推板31带动插板32横移,进而便于将工件推至固定机构4处。固定机构4将工件固定住,推杆34继续横移,伸缩杆33缩短,有利于减少推杆34折断的风险。

30.参照图1和图2,驱动组件35包括驱动杆351、主动杆352、传动齿轮353和驱动电机354,驱动电机354与底座1固定连接,驱动电机354的输出轴与驱动杆351固定连接,驱动杆351位于推杆34的下方,驱动杆351与工作台2长度方向平行设置,驱动杆351与底座1转动连接,驱动杆351的中部通过锥齿轮副与主动杆352连接,主动杆352竖直设置,主动杆352的上端与传动齿轮353同轴固定连接,传动齿轮353位于两个推杆34之间,推杆34的一侧开设有与传动齿轮353啮合的驱动齿槽。

31.参照图1和图2,启动驱动电机354,驱动电机354的输出轴带动驱动杆351转动,驱动杆351通过锥齿轮副带动主动杆352转动,主动杆352带动传动齿轮353转动,传动齿轮353带动两个推杆34交替横移,进而有利于实现推板31交替将工件推至固定机构4处,有利于减少工人上料的现象,同时减少了工人向支撑平台46上放置工件的现象,有利于减少铣削机构5对工人造成伤害的现象,同时节省了上料时间,工人可以利用前一工件加工的回见将后一工件置于插板32上。驱动电机354的输出轴正反转动,进而带动驱动杆351正反转动,驱动杆351带动主动杆352正反转动,进而有利于实现推板31交替推动工件。

32.参照图1和图3,固定机构4包括两个压紧丝杠41、两个压紧件42、两个从动杆43、两个伸缩弹簧44、两个橡胶层45和支撑平台46,支撑平台46通过螺栓可拆卸连接于工作台2的

上端,驱动杆351的两端通过锥齿轮副与从动杆43相连接,从动杆43远离驱动杆351的一端通过锥齿轮副与压紧丝杠41的下端固定连接,两个压紧丝杠41的螺纹反向设置,压紧件42与压紧丝杠41螺纹配合,压紧件42位于支撑平台46的上方,压紧件42的下表面与伸缩弹簧44固定连接,伸缩弹簧44远离压紧件42的一端与橡胶层45固定连接,支撑平台46的上表面开设有两处凹槽,推板31与凹槽相适配,推板31滑动连接于凹槽处。

33.参照图1和图3,驱动电机354转动带动驱动杆351转动时,驱动杆351通过锥齿轮副带动从动杆43转动,从动杆43带动压紧丝杠41转动,有利于带动压紧件42下降,便于将工件压紧,使铣削机构5铣削的过程中,工件不易偏移,有利于提高铣削的准确性。两个压紧丝杠41的螺纹反向设置,有利于实现压紧件42交替压紧工件,推板31通过滑槽将工件推至支撑平台46上,同时压紧件42下降,进而有利于减少工人固定工件的现象,有利于提高自动化程度。铣削机构5铣削工件的过程中,压紧件42持续下压,伸缩弹簧44收缩,进而有利于减少压紧件42损坏的现象。橡胶层45与工件相抵触,有利于减少工件损坏的现象。

34.参照图1和图3,铣削机构5包括驱动丝杠51、从动链轮52、主动链轮53、驱动链条54、支撑架55、铣削电机56和铣刀57,驱动丝杠51转动连接于底座1的上端,驱动丝杠51穿过底座1的一端与从动链轮52同轴固定连接,从动链轮52与驱动链条54相啮合,驱动杆351的一端与主动链轮53同轴固定连接,主动链轮53与驱动链条54相啮合,支撑架55与驱动丝杠51螺纹配合,支撑架55竖直设置,支撑架55的上端与铣削电机56固定连接,铣削电机56的输出轴穿过支撑架55的一端与铣刀57固定连接,铣刀57位于支撑平台46的上方。

35.参照图1和图3,驱动杆351转动带动主动链轮53转动,主动链轮53带动驱动链条54转动,驱动链条54带动从动链轮52转动,从动链轮52带动驱动丝杠51转动,支撑平台46横移,推板31推动工件,压紧件42下降,启动铣削电机56,铣削电机56的输出轴带动铣刀57转动,当压紧件42压紧工件时,支撑平台46继续横移,铣刀57对工件进行铣削,进而使铣削工件的过程更加便捷。同时推板31推动工件的过程中,压紧件42下降,支撑架55横移,进而有利于实现自动化铣削。该铣床工作的过程中,仅有一个动力源,有利于充分利用能源,减少能源浪费。

36.本技术实施例一种用于汽车配件加工的立式铣床的实施原理为:工人将工件插接再插板32的插槽321处,启动驱动电机354,驱动电机354的输出轴带动驱动杆351转动,驱动杆351通过锥齿轮副带动主动杆352转动,同时驱动杆351通过锥齿轮副带动从动杆43转动,驱动杆351通过主动链轮53带动驱动链条54转动。主动杆352带动传动齿轮353转动,传动齿轮353带动其中一推杆34横移,进而工件进行横移。从动杆43带动压紧丝杠41转动,其中一压紧件42下降。驱动链条54带动从动链轮52转动,从动链轮52带动驱动丝杠51转动,支撑架55进行横移。启动铣削电机56,铣削电机56带动铣刀57转动。当压紧件42下降至橡胶层45与工件相抵触时,推杆34持续横移,压紧件42持续下降,伸缩杆33收缩,伸缩弹簧44收缩,此时支撑架55持续横移对工件进行铣削。铣刀57铣削完成后,驱动电机354反向转动,推杆34交替推动工件,压紧件42交替压紧工件,铣刀57对另一工件进行铣削,同时工人将加工完成的工件拆卸下,再将需加工的工件插至插板32的插槽321处。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1