一种用于激光切割头中的电机模组的制作方法

1.本发明涉及一种用于激光切割头中的电机模组,尤其是涉及一种使用电机驱动丝杠来改变螺母座位置的电机模组。

背景技术:

2.电机模组是运动控制领域中常用的机械部件,多用于物体的水平搬运及垂直升降,其主要由电机,联轴器,轴承,丝杠,螺母,导轨,滑块等组成。其工作原理是驱动器驱动电机带动丝杠旋转,丝杠带动与之啮合的螺母带动滑块沿着导轨做直线运动。

3.激光切割头内的调焦镜需要通过直线运动来改变激光焦点位置,同时内部的刻度盘需和调焦镜同时运行方便查看调焦镜位置,而激光切割头内部结构紧凑,需要双安装面才能实现刻度盘和调焦镜同时安装,但是由于市场上的电机模组尺寸较大,结构复杂,只有单安装面,因此市面上大多激光切割头内部采用自行搭建直线运动机构的方法来实现调焦镜直线运动,其缺点是生产效率低,并且由于内部空间小,组装时调试调焦镜运行顺畅性较困难。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种结构紧凑,易于安装的用于激光切割头中的电机模组。

5.本发明的目的可以通过以下技术方案来实现:

6.一种用于激光切割头中的电机模组,该激光切割头包括调焦镜和刻度盘,该电机模组包括壳体、丝杠、螺母、驱动端块、编码器、电机、滑块、导轨和螺母座;所述编码器组装在电机后端,所述电机安装在驱动端块上,所述导轨安装在壳体上,所述丝杠与电机转子相连并依次穿过驱动端块及螺母座,所述螺母与丝杠啮合并安装在螺母座上,所述螺母座安装在滑块上,所述滑块可在与之配合的导轨上直线运行。

7.所述的螺母座包括用于安装刻度盘的第一安装面和用于安装调焦镜的第二安装面。

8.所述的螺母座还包括定位圆孔、第一定位边和第一定位槽,所述定位圆孔用于与螺母定位,所述第一定位边与滑块侧边紧贴安装,所述第一定位槽与滑块定位连接。

9.所述的第一定位槽宽度大于滑块宽度。

10.所述的壳体设有第二定位槽,所述导轨安装在第二定位槽中,与第二定位槽中的第二定位边紧贴安装。

11.所述的第二定位槽的宽度大于导轨的宽度。

12.所述驱动端块包括定位圆,所述电机通过定位圆与驱动端块定位连接。

13.所述驱动端块与壳体无径向约束。

14.所述丝杠端部设有一字槽,所述丝杠为滚珠丝杠或梯形丝杠。

15.所述编码器输出单端信号或差分信号,配合驱动器实现闭环控制。

16.与现有技术相比,本发明具有以下优点:

17.一、结构紧凑,易于安装:螺母座有双安装面,用于同时安装调焦镜和刻度盘。

18.二、易于调整:螺母与螺母座定位连接,螺母座与滑块定位连接,驱动端块与壳体之间无径向约束,易于调整丝杠与导轨平行度。

19.三、易于判断运行顺畅性:可利用丝杠上的一字槽旋转丝杠手动调整螺母座位置并测试旋转阻力,判断电机模组运行是否顺畅。

附图说明

20.图1为本发明电机模组的剖视结构示意图;

21.图2为本发明导轨壳体组装示意图;

22.图3为本发明螺母座结构示意图;

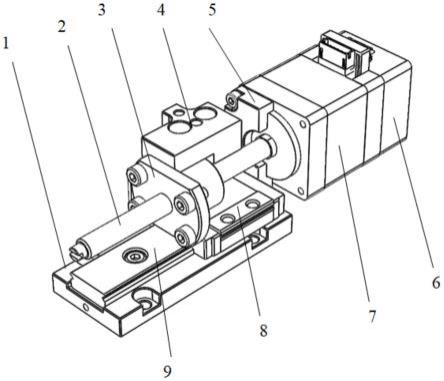

23.图4为本发明螺母座组装示意图;

24.图5为本发明电机与驱动端块组装示意图;

25.图6为本发明电机模组丝杠与导轨平行度调整示意图;

26.图1中标号所示:

27.1、壳体,2、丝杠,3、螺母,4、螺母座,5、驱动端块,6、编码器,7、电机,8、滑块,9、导轨。

28.图2中标号所示:

29.1、壳体,11、第二定位槽,111、第二定位边,9、导轨。

30.图3中标号所示:

31.4、螺母座,41、第一安装面,42、定位圆孔,43、第一定位边,44、第二安装面,45、第一定位槽。

32.图4中标号所示:

33.4、螺母座,43、第一定位边,8、滑块,9、导轨。

34.图5中标号所示:

35.2、丝杠,21、一字槽,5、驱动端块,51、定位圆,7、电机。

36.图6中标号所示:

37.1、壳体,3、螺母,4、螺母座,42、定位圆孔,5、驱动端块。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

39.实施例

40.如图1所示,本发明一种用于激光切割头中的电机模组,包括壳体1,丝杠2,螺母3,螺母座4,驱动端块5,编码器6,电机7,滑块8和导轨9。电机7安装在驱动端块5的一端,驱动端块5的另一端与壳体1安装,丝杠2与电机7相连并依次穿过驱动端块5及螺母座4上的圆孔,螺母3与丝杠2啮合并且安装在螺母座4上,螺母座4安装在滑块8上,滑块8安装在导轨9

上可沿着导轨9直线运行,导轨9安装在壳体1上。

41.如图2所示,导轨9安装在壳体1的第二定位槽11内,第二定位槽11的宽度大于导轨9的宽度,导轨9与第二定位槽11中的第二定位边111紧贴安装,以此固定导轨9位置。

42.如图3所示,螺母座4包含第一安装面41和第二安装面44,定位圆孔42,第一定位边43,第一定位槽45。

43.如图4所示,滑块8在与之配合的导轨9上直线运动,滑块8安装在螺母座4的第一定位槽45内,螺母座4上的第一定位槽45的宽度大于滑块8的宽度,螺母座4上的定位边43与滑块8侧边紧贴安装,以此固定螺母座4位置。

44.如图5所示,丝杠2端部设有一字槽21,丝杠2与电机7相连并穿过驱动端块5,电机7通过驱动端块5上的定位圆51与驱动端块5定位连接。

45.如图6所示,驱动端块5与壳体1可进行径向调整,组装时螺母3通过螺母座4上的定位圆孔42定位安装,将螺母座4移动到靠近驱动端块5位置,锁紧驱动端块5与壳体1之间的安装螺钉,通过此方法使丝杠2与导轨9平行,从而保证电机模组运行顺畅性。

46.当电机模组工作时,电机7带动丝杠2旋转,丝杠2和螺母3之间通过螺纹配合将旋转运动转换成直线运动,螺母3带动螺母座4在导轨9和滑块8的辅助下实现沿导轨方向的轴向运动,螺母座4带动第一安装面的刻度盘和第二安装面的调焦镜同时运行,通过查看刻度盘位置确定调焦镜位置。

47.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

技术特征:

1.一种用于激光切割头中的电机模组,所述的激光切割头包括调焦镜和刻度盘,所述电机模组包括壳体(1)、丝杠(2)、螺母(3)、驱动端块(5)、编码器(6)、电机(7)、滑块(8)和导轨(9),所述编码器(6)组装在电机(7)后端,所述电机(7)安装在驱动端块(5)上,所述导轨(9)安装在壳体(1)上,其特征在于,所述电机模组还包括具有用于同时安装调焦镜和刻度盘的双安装面的螺母座(4),所述丝杠(2)与电机(7)转子相连并依次穿过驱动端块(5)及螺母座(4),所述螺母(3)与丝杠(2)啮合并安装在螺母座(4)上,所述螺母座(4)安装在滑块(8)上,所述滑块(8)可在与之配合的导轨(9)上直线运行。2.根据权利要求1所述的一种用于激光切割头中的电机模组,其特征在于,所述的螺母座(4)包括用于安装刻度盘的第一安装面(41)和用于安装调焦镜的第二安装面(44)。3.根据权利要求2所述的一种用于激光切割头中的电机模组,其特征在于,所述的螺母座(4)还包括定位圆孔(42)、第一定位边(43)和第一定位槽(45),所述定位圆孔(42)用于与螺母(3)定位,所述第一定位边(43)与滑块(8)侧边紧贴安装,所述第一定位槽(45)与滑块(8)定位连接。4.根据权利要求3所述的一种用于激光切割头中的电机模组,其特征在于,所述第一定位槽(45)宽度大于滑块(8)宽度。5.根据权利要求1所述的一种用于激光切割头中的电机模组,其特征在于,所述壳体(1)设有第二定位槽(11),所述导轨(9)安装在第二定位槽(11)中,与第二定位槽(11)中的第二定位边(111)紧贴安装。6.根据权利要求5所述的一种用于激光切割头中的电机模组,其特征在于,所述的第二定位槽(11)的宽度大于导轨(9)的宽度。7.根据权利要求1所述的一种用于激光切割头中的电机模组,其特征在于,所述驱动端块(5)包括定位圆(51),所述电机(7)通过定位圆(51)与驱动端块(5)定位连接。8.根据权利要求7所述的一种用于激光切割头中的电机模组,其特征在于,所述驱动端块(5)与壳体(1)无径向约束。9.根据权利要求1所述的一种用于激光切割头中的电机模组,其特征在于,所述丝杠(2)端部设有一字槽(21),所述丝杠(2)为滚珠丝杠或梯形丝杠。10.根据权利要求1所述的一种用于激光切割头中的电机模组,其特征在于,所述编码器(6)输出单端信号或差分信号,配合驱动器实现闭环控制。

技术总结

本发明涉及一种用于激光切割头中的电机模组,该激光切割头包括调焦镜和刻度盘,该电机模组包括壳体、丝杠、螺母、驱动端块、编码器、电机、滑块、导轨和螺母座;所述编码器组装在电机后端,所述电机安装在驱动端块上,所述导轨安装在壳体上,所述丝杠与电机转子相连并依次穿过驱动端块及螺母座,所述螺母与丝杠啮合并安装在螺母座上,所述螺母座安装在滑块上,所述滑块可在与之配合的导轨上直线运行。与现有技术相比,本发明具有结构紧凑,易于安装,易于调整,生产效率高等优点。生产效率高等优点。生产效率高等优点。

技术研发人员:何灵均 袁武锋

受保护的技术使用者:上海鸣志派博思自动化技术有限公司

技术研发日:2022.07.08

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1