一种钽-钛异种金属的焊接方法与流程

1.本发明属于电子束焊接技术领域,涉及半导体靶材焊接技术领域,具体涉及一种钽-钛异种金属的焊接方法。

背景技术:

2.溅射是制备薄膜材料的主要技术之一,它利用离子源产生的离子,在真空中经过加速聚集,而形成高速度能的离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基底表面,被轰击的固体是制备溅射法沉积薄膜的原材料,一般被称为靶材。

3.靶材是制造半导体芯片所必需的一种极其重要的关键材料,靶材产品内部组织结构有严格要求,严重影响溅射速率和沉积薄膜的均匀性。

4.钽(ta)作为一种典型的金属材料,其富有延展性,且膨胀系数小,具有极高的抗腐蚀性和韧性,由于钽的抗腐蚀性能好,电磁屏蔽性能好,并可以作为能源材料使用等重要的特性,故被广泛地应用各个领域。

5.钽靶材是一种比较典型的金属靶材,钽靶材通常需要与背板焊接结合后用于半导体溅射,钛(ti)是常用的背板材料之一,然而ta熔点高达2995℃,而ti熔点只有1660℃,两者熔点相差巨大,增加了焊接难度;且异种金属焊接由于不同金属材料的固有性能存在差异,比同种金属焊接存在更大不确定性以及复杂性。

6.现有钽-钛异种金属间焊接通常采用扩散焊接方法,例如cn101733544b公开了一种钽和铜、铝、钛异种金属的扩散焊接方法,其工艺过程依次为:焊接表面光洁处理、焊接表面清洗,被焊物包套抽真空,热等静压处理。该方法提高了材料的利用率,简便了生产加工过程,提高了生产效率,有利于靶材使用后的材料回收。但是,扩散焊接存在成本高、耗时长的劣势。

7.电子束焊接是常用的靶材与背板的焊接方法,将被焊工件置于真空环境中利用定向高速运动的电子束流撞击工件使动能转化为热能而使工件熔化进行焊接的方法,电子束高的能量密度使焊缝较窄,深宽比大,焊接应力和变形较小。然而,ta熔点高达2995℃,而ti熔点只有1660℃,两者熔点相差巨大,通常电子束焊接方法难以在两者间形成有效熔池。

8.因此,需要提供一种新的焊接方法,实现钽-钛异种金属之间的焊接,并确保焊接强度达标。

技术实现要素:

9.本发明的目的在于提供一种钽-钛异种金属的焊接方法,将钽金属待焊接面和钛金属待焊接面对接形成焊缝,得到待焊接件;将所述待焊接件进行电子束偏焊,所述电子束偏焊指的是电子束流的位置从焊缝处偏向钽金属一侧进行焊接。本发明所述钽-钛异种金属的焊接方法通过控制电子束流的位置从焊缝处偏向钽金属一侧进行电子束偏焊,成功在钽-钛异种金属间形成有效熔池,完成钽-钛异种金属焊接;且焊接强度高,操作简单。

10.为达到此发明目的,本发明采用以下技术方案:

11.本发明的目的在于提供一种钽-钛异种金属的焊接方法,所述焊接方法包括如下步骤:

12.(1)将钽金属待焊接面和钛金属待焊接面对接形成焊缝,得到待焊接件;

13.(2)将步骤(1)所述待焊接件进行电子束偏焊,所述电子束偏焊指的是电子束流的位置从焊缝处偏向钽金属一侧进行焊接。

14.本发明所述钽-钛异种金属的焊接方法通过控制电子束流的位置从焊缝处偏向钽金属一侧进行电子束偏焊,成功在钽-钛异种金属间形成有效熔池,完成钽-钛异种金属焊接;且焊接强度高,操作简单。

15.作为本发明优选的技术方案,步骤(1)所述对接之前,将钽金属和钛金属进行预处理。

16.优选地,所述预处理包括依次进行的清洗和干燥。

17.作为本发明优选的技术方案,所述清洗的方式包括超声波清洗。

18.优选地,所述清洗使用的清洗剂包括水、甲醇、乙醇或异丙醇中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括水和甲醇的组合,水和乙醇的组合,水和异丙醇的组合,甲醇和乙醇的组合,甲醇和异丙醇的组合,乙醇和异丙醇的组合。

19.优选地,所述清洗的时间为10~15min,例如可以是10min,10.5min,11min,11.5min,12min,12.5min,13min,13.5min,14min,14.5min,15min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20.作为本发明优选的技术方案,所述干燥的方式包括真空干燥。

21.优选地,所述干燥的温度为60~80℃,例如可以是60℃,62℃,64℃,66℃,68℃,70℃,72℃,74℃,76℃,78℃,80℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,所述干燥的时间为0.5~3h,例如可以是0.5h,0.7h,1h,1.2h,1.5h,1.8h,2h,2.3h,2.6h,2.9h,3h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,步骤(2)所述电子束偏焊的真空度≤1

×

10-3

mpa,例如可以是0.1

×

10-3

mpa,0.2

×

10-3

mpa,0.3

×

10-3

mpa,0.4

×

10-3

mpa,0.5

×

10-3

mpa,0.6

×

10-3

mpa,0.7

×

10-3

mpa,0.8

×

10-3

mpa,0.9

×

10-3

mpa,1

×

10-3

mpa,等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24.作为本发明优选的技术方案,步骤(2)所述电子束偏焊时,所述电子束流的位置与所述焊缝之间的距离为0.5~1mm,例如可以是0.5mm,0.55mm,0.6mm,0.65mm,0.7mm,0.75mm,0.8mm,0.85mm,0.9mm,0.95mm,1mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25.值得说明的是,本发明步骤(2)所述电子束偏焊时,所述电子束流的位置与所述焊缝之间的距离为0.5~1mm,若小于0.5mm,则会导致钛基体过量熔化,无法焊接;若高于1mm,则无法形成有效熔池,焊接强度下降。

26.作为本发明优选的技术方案,步骤(2)所述电子束偏焊的束流强度为90~110ma,例如可以是90ma,91ma,92ma,93ma,94ma,95ma,96ma,97ma,98ma,99ma,100ma,101ma,

102ma,103ma,104ma,105ma,106ma,107ma,108ma,109ma,110ma等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27.值得说明的是,本发明中步骤(2)所述电子束偏焊的束流强度为90~110ma,若小于90ma,则会导致焊接强度降低;若高于110ma,则会导致过多的钽、钛熔化,焊接质量下降。

28.作为本发明优选的技术方案,步骤(2)所述电子束偏焊的线速度为30~35mm/s,例如可以是30mm/s,30.5mm/s,31mm/s,31.5mm/s,32mm/s,32.5mm/s,33mm/s,33.5mm/s,34mm/s,34.5mm/s,35mm/s等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29.值得说明的是,本发明中步骤(2)所述电子束偏焊的线速度为30~35mm/s,若小于30mm/s,则会导致过多的钽、钛熔化,焊接质量下降;若高于35mm/s,则容易出现未焊合、气孔等缺陷。

30.作为本发明优选的技术方案,所述焊接方法包括如下步骤:

31.(1)使用清洗剂将钽金属和钛金属进行超声波清洗10~15min,并在60~80℃真空干燥0.5~3h;将钽金属待焊接面和钛金属待焊接面对接形成焊缝,得到待焊接件;

32.其中,所述清洗使用的清洗剂包括水、甲醇、乙醇或异丙醇中的任意一种或至少两种的组合;

33.(2)将步骤(1)所述待焊接件在真空度≤1

×

10-3

mpa,以90~110ma的束流强度、30~35mm/s的线速度进行电子束偏焊,所述电子束偏焊指的是电子束流的位置从焊缝处偏向钽金属一侧进行焊接,电子束流的位置与所述焊缝之间的距离为0.5~1mm。

34.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

35.相对于现有技术,本发明具有以下有益效果:

36.本发明所述钽-钛异种金属的焊接方法通过控制电子束流的位置从焊缝处偏向钽金属一侧进行电子束偏焊,成功在钽-钛异种金属间形成有效熔池,完成钽-钛异种金属焊接;且焊接强度高,操作简单。

附图说明

37.图1为本发明所述钽-钛异种金属的焊接示意图;

38.其中,a-钛金属;b-钽金属;1-焊缝;2-电子束流;3-有效熔池。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.值得说明的是,本发明中钽-钛异种金属焊接方法如图1所示,将钽金属a待焊接面和钛金属b待焊接面对接形成焊缝1,得到待焊接件;将所述待焊接件进行电子束偏焊,所述电子束偏焊指的是电子束流2的位置从焊缝1处偏向钽金属a一侧进行焊接;经过电子束偏焊后焊缝处形成有效熔池3,完成钽-钛异种金属焊接。

41.实施例1

42.本实施例提供了一种钽-钛异种金属的焊接方法,所述焊接方法包括如下步骤:

43.(1)使用清洗剂将钽金属和钛金属进行超声波清洗10min,并在80℃真空干燥0.5h;将钽金属待焊接面和钛金属待焊接面对接形成焊缝,得到待焊接件;

44.其中,所述清洗使用的清洗剂为乙醇;

45.(2)将步骤(1)所述待焊接件在真空度0.5

×

10-3

mpa,以100ma的束流强度、30mm/s的线速度进行电子束偏焊,所述电子束偏焊指的是电子束流的位置从焊缝处偏向钽金属一侧进行焊接,电子束流的位置与所述焊缝之间的距离为0.7mm。

46.实施例2

47.本实施例提供了一种钽-钛异种金属的焊接方法,所述焊接方法包括如下步骤:

48.(1)使用清洗剂将钽金属和钛金属进行超声波清洗15min,并在60℃真空干燥3h;将钽金属待焊接面和钛金属待焊接面对接形成焊缝,得到待焊接件;

49.其中,所述清洗使用的清洗剂为乙醇;

50.(2)将步骤(1)所述待焊接件在真空度1

×

10-3

mpa,以110ma的束流强度、32mm/s的线速度进行电子束偏焊,所述电子束偏焊指的是电子束流的位置从焊缝处偏向钽金属一侧进行焊接,电子束流的位置与所述焊缝之间的距离为0.5mm。

51.实施例3

52.本实施例提供了一种钽-钛异种金属的焊接方法,所述焊接方法包括如下步骤:

53.(1)使用清洗剂将钽金属和钛金属进行超声波清洗12min,并在70℃真空干燥1h;将钽金属待焊接面和钛金属待焊接面对接形成焊缝,得到待焊接件;

54.其中,所述清洗使用的清洗剂为异丙醇;

55.(2)将步骤(1)所述待焊接件在真空度0.2

×

10-3

mpa,以90ma的束流强度、35mm/s的线速度进行电子束偏焊,所述电子束偏焊指的是电子束流的位置从焊缝处偏向钽金属一侧进行焊接,电子束流的位置与所述焊缝之间的距离为1mm。

56.实施例4

57.本实施例提供了一种钽-钛异种金属的焊接方法,参照实施例1所述的制备方法,区别仅在于:电子束流的位置与所述焊缝之间的距离为0.2mm。

58.实施例5

59.本实施例提供了一种钽-钛异种金属的焊接方法,参照实施例1所述的制备方法,区别仅在于:电子束流的位置与所述焊缝之间的距离为1.5mm。

60.实施例6

61.本实施例提供了一种钽-钛异种金属的焊接方法,参照实施例1所述的制备方法,区别仅在于:电子束偏焊的束流强度为80ma。

62.实施例7

63.本实施例提供了一种钽-钛异种金属的焊接方法,参照实施例1所述的制备方法,区别仅在于:电子束偏焊的束流强度为120ma。

64.实施例8

65.本实施例提供了一种钽-钛异种金属的焊接方法,参照实施例1所述的制备方法,区别仅在于:电子束偏焊的线速度为25mm/s。

66.实施例9

67.本实施例提供了一种钽-钛异种金属的焊接方法,参照实施例1所述的制备方法,区别仅在于:电子束偏焊的线速度为40mm/s。

68.对比例1

69.本对比例提供了一种钽-钛异种金属的焊接方法,参照实施例1所述的制备方法,区别仅在于:步骤(2)中电子束流的位置与焊缝重合;即,步骤(2)为:

70.(2)将步骤(1)所述待焊接件在真空度0.5

×

10-3

mpa,以100ma的束流强度、30mm/s的线速度沿着焊缝处进行电子束焊接。

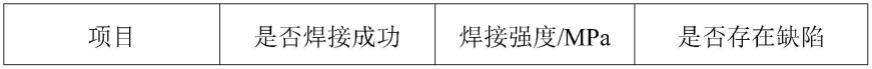

71.将上述实施例与对比例的焊接结果列于表1,并对焊接成功的钽-钛异种金属进行测试,测试内容和方法如下:

72.焊接强度:采用bg/t 39163-2020《靶材与背板结合强度测试方法》中所述的方法测试拉伸断裂强度,即为焊接强度;

73.缺陷检测:采用超声波探伤仪c-scan检测是否存在未焊合、气孔缺陷;将上述实施例与对比例中钽-钛异种金属件焊接强度的测试结果列于表1。

74.表1

[0075][0076][0077]

由表1可以得出以下几点:

[0078]

(1)由实施例1-3可以看出,所述钽-钛异种金属的焊接方法通过控制电子束流的位置从焊缝处偏向钽金属一侧进行电子束偏焊,成功在钽-钛异种金属间形成有效熔池,完成钽-钛异种金属焊接,且焊接强度高;

[0079]

(2)将实施例1与实施例4、5进行比较,可以看出,由于实施例4中电子束流的位置与所述焊缝之间的距离为0.2mm,低于本发明优选的0.5~1mm,导致焊接失败;由于实施例5

中电子束流的位置与所述焊缝之间的距离为1.5mm,超出本发明优选的0.5~1mm,导致焊接强度降低;

[0080]

(3)将实施例1与实施例6、7进行比较,可以看出,由于实施例6中电子束偏焊的束流强度为80ma,低于本发明优选的90~110ma,导致焊接强度降低;由于实施例7中电子束偏焊的束流强度为120ma,超出本发明优选的90~110ma,导致过多的钽、钛熔化,焊接质量下降,焊接强度降低;

[0081]

(4)将实施例1与实施例8、9进行比较,可以看出,由于实施例8中电子束偏焊的线速度为25mm/s,低于本发明优选的30~35mm/s,会导致过多的钽、钛熔化,焊接质量下降,焊接强度降低;由于实施例9中电子束偏焊的线速度为40mm/s,超出本发明优选的30~35mm/s,容易出现气孔缺陷,同时焊接强度下降;

[0082]

(5)将实施例1与对比例1进行比较,可以看出,由于对比例其中,步骤(2)的电子束流的位置与焊缝重合,无法形成有效熔池,无法完成钽-钛异种金属焊接。

[0083]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1