一种双高线粗中轧可视化调节轧制张力的系统及方法与流程

1.本发明涉及钢铁生产技术领域,尤其涉及一种双高线粗中轧可视化调节轧制张力的系统及方法。

背景技术:

2.高线粗中轧由于没有设计活套系统,所以张力调节非常重要,因为粗轧的张力调节不好会导致粗轧堆钢或者其他异常的工艺故障,粗轧区域的堆钢及其他异常工艺故障处理时间非常长,而且对于双高线来说是双线影响;中轧区域有和粗轧区域相同的属性,但是有更重要的因数,因为经过分钢辊道之后中轧实际为2条生产线,所以中轧张力的调节不但关系到中轧是否堆钢更关系到双线2#飞剪的剪切稳定以及双线1#活套的稳定、双线精轧电机的速度波动、吐丝机的吐丝质量等;

3.现有张力调节的方法为分别进入历史趋势画面查看各个机架的力矩及电流,然后进行计算分析后再进行调节,存在严重的滞后性及低效率性,因此,本发明提出一种双高线粗中轧可视化调节轧制张力的系统及方法以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明提出一种双高线粗中轧可视化调节轧制张力的系统及方法,该双高线粗中轧可视化调节轧制张力的系统及方法能够实现整个大的轧制区域的全流程动态浮动跳变力矩的动态跟踪及动态可视化跳变,提高了效率,从根本上实现了变量动态跟踪技术的突破。

5.为实现本发明的目的,本发明通过以下技术方案实现:一种双高线粗中轧可视化调节轧制张力的系统,包括区域力矩集中采集跳变系统、柱态变量浮动可视化系统、动态咬入叠加计算系统、连续轧制动态优化及调节系统,所述区域力矩集中采集跳变系统,用于粗轧及中轧的区域力矩集中采集及显示,所述柱态变量浮动可视化系统,用于将整个粗轧区的所有轧机力矩动态和静态变化显示在显示画面上,并对中轧的双线双通道双电流双力矩进行动态变量设计及浮动状态调控;

6.所述动态咬入叠加计算系统,用于在任意一条线的中轧轧机有钢时或双线有钢时,定位力矩最高值;所述连续轧制动态优化及调节系统,用于将整个粗中轧轧制主画面的力矩能流进行动态加静态调控,接着对动态力矩以及静态力矩进行集成调控。

7.进一步改进在于:所述区域力矩集中采集跳变系统中,显示的具体流程为:在粗轧区,当钢坯咬入轧机,有钢信号产生,将咬入力矩给入显示画面中的红色横杠动态显示,红色横杠到达最高处让力矩峰值静态显示在画面上;区域力矩集中采集指将整个区域机架的电流以力矩信号进行集中设计集中采集,并通过归档系统及曲线集成系统进行区域集成化的驱动连接,进而进行整个粗中轧区域的力矩集中采集,显示是依托人机接口画面设计的动态跟踪展示系统;钢坯咬入轧机指钢坯通过动力驱动咬入轧机且产生咬钢力矩及咬钢电流的状态,有钢信号产生基于电流设定幅值以及力矩设定幅值、距离区段设定、时间驱动区

段进行;红色横杠动态显示为基于人机画面的柱态系统进行的动态跟踪实时展示。

8.进一步改进在于:所述区域力矩集中采集跳变系统由区域力矩采集及数据转换系统、区域力矩传输及防变弱系统、区域力矩归档编译及优化连接系统、区域力矩曲线连接及综合参数变量优化系统、采集跳变及衔接转换、采集跳变及编译自优化系统、采集跳变与柱状可视化融合系统组成。

9.进一步改进在于:所述柱态变量浮动可视化系统中,待钢坯离开任意一台轧机,将力矩零值体现在画面上,柱方图中的红色横杠下降至最低,以此将整个粗轧区的所有轧机力矩动态和静态变化体现在画面上;力矩零值指轧件在离开对应的轧机之后,电流经过下降沿之后回到零值,力矩经过下降沿之后回到零值,距离趋势触发经过下降沿之后回到零值,时间区间触发经过下降沿之后回到零值的组合概念;静态变化指在负荷不变的情况下或者设备停止状态下的红色飘柱变化趋势;双线双通道双电流双力矩指在正常的轧制过程中,中轧由粗轧的单通道变为中轧的双通道,双通道在正常的轧制过程中,靠近成品跨区域过钢时或者靠近传动侧过钢时为单边力矩,靠近成品跨区域过钢时以及靠近传动侧同时过钢时为双边力矩;浮动状态的变化与轧制过程中电流以及力矩的波动趋势一致。

10.进一步改进在于:所述柱态变量浮动可视化系统由柱态变量浮动参数组合单元、柱态变量浮动运算逻辑驱动组件、柱态变量浮动动作过程监测及自调整单元、浮动可视化识别及转换组件、浮动可视化柱状及条状组合识别系统组成。

11.进一步改进在于:所述动态咬入叠加计算系统中,当任意一条线的中轧轧机有钢时,将咬入力矩值给入画面动态直接显示,并定位在单线轧制力矩最高值。当双线有钢时,将力矩的峰值叠加至双线轧制时的最高值;任意一条线的中轧指靠近成品跨区域的中轧或者靠近传动侧的中轧;画面动态直接显示指将各种轧制信息包括动态电流动态力矩动态速度波动以实时导入的方式导入到人机画面接口进行动态显示以及区间极限提醒、报警预设值报警提醒;单线轧制力矩最高值指在单线轧制时整个过钢过程的力矩峰值;双线有钢指在正常的生产节奏中双线均经过中轧前的卡断剪之后咬入了轧件,整个咬入过程为自动驱动;力矩的峰值叠加指基于前一支钢的峰值记录及峰值数据导入,进而叠加本支钢经过负荷波动以及机架负荷调整之后的增加峰值段数据,进行双重导入。

12.进一步改进在于:所述动态咬入叠加计算系统由动态咬入过程分解系统、动态咬入机架分控终端、动态咬入现场远程控制系统、动态咬入现场就地操作及确认系统、叠加计算分步骤集成系统、叠加计算变量导入及人机接口输出系统组成。

13.进一步改进在于:所述连续轧制动态优化及调节系统中,将整个粗中轧轧制主画面的力矩能流进行动态加静态调控,用于工艺操作人员在开始轧制以及后续连续轧制中调制张力,接着对动态力矩以及静态力矩进行集成调控,从轧制顺畅的维度实现动态力矩流畅化趋势,进行张力调整;轧制主画面指基于主控端的人机控制终端对各种轧制速度设定、动态补偿、最高速度、基本转速、超前系数、模式选择以及模式切换的综合信息展示平台;调制张力指在一支钢的轧制过程中,通过对电流、力矩、图像信息的综合判断,进而对上游机架、本机架、下游机架的堆拉关系进行综合调控;动态力矩为基于动态负载波动的一种源自电流变量的综合负载变化趋势;静态力矩为基于静态负载或者固定负载的一种源自电流变量的综合负载基值记录。

14.进一步改进在于:所述连续轧制动态优化及调节系统由连续轧制过程控制及过程

信息显示系统、连续轧制速度控制及综合调节系统、连续轧制机架轧制水平采集及控制系统、连续轧制机架状态信息识别反馈系统、过程变量及波动负载动态优化及调节系统组成。

15.一种双高线粗中轧可视化调节轧制张力的方法,包括以下步骤:

16.s1:进行粗轧及中轧的区域力矩集中采集及显示,查找及分析数据;

17.s2:在粗轧区,当钢坯咬入轧机,有钢信号产生,将咬入力矩给入画面中的红色横杠动态显示,红色横杠到达最高处让力矩峰值静态体现在画面上;

18.s3:待钢坯离开任意一台轧机,将力矩零值体现在画面上,让柱方图中的红色横杠下降至最低,将整个粗轧区的所有轧机力矩动态、静态变化体现在画面上;

19.s4:对中轧的双线双通道双电流双力矩进行动态变量设计及浮动状态调控,实现动态变量的实时跳变;

20.s5:当任意一条线的中轧轧机有钢时,将咬入力矩值给入画面动态直接显示,并且定位在单线轧制力矩最高值,当双线有钢时,将力矩的峰值叠加至双线轧制时的最高值;

21.s6:将整个粗中轧轧制主画面的力矩能流进行动态加静态调控,在开始轧制以及后续连续轧制中调制张力;

22.s7:将整个粗轧及中轧的动态力矩以及静态力矩进行集成调控,从轧制顺畅的维度实现动态力矩流畅化趋势,进行张力调整。

23.本发明的有益效果为:

24.1、本发明实现了双高线粗中轧区域张力调节的智能可视化调节,实现了动态及静态的浮动跳变力矩柱态实时跟踪,进而对整个生产轧制过程中的轧制力矩变化情况以及不同机架之间的力矩匹配情况进行了可视化的瓶颈突破,能够实现整个大的轧制区域的全流程动态浮动跳变力矩的动态跟踪及动态可视化跳变,提高了效率,从根本上实现了变量动态跟踪技术的突破。

25.2、本发明对整个粗中轧轧制主画面的力矩能流进行动态加静态优化,让工艺操作人员在开始轧制以及后续连续轧制中非常清晰准确的调制张力,不管是对成材率还是设备正常的运行都起到非常重要的作用。

附图说明

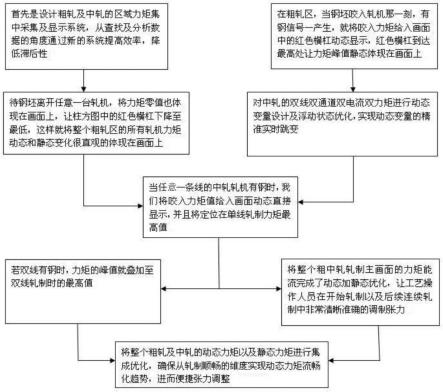

26.图1为本发明的系统示意图;

27.图2为本发明的方法流程图。

具体实施方式

28.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

29.实施例一

30.根据图1所示,本实施例提出了一种双高线粗中轧可视化调节轧制张力的系统,包括区域力矩集中采集跳变系统、柱态变量浮动可视化系统、动态咬入叠加计算系统、连续轧制动态优化及调节系统:

31.所述区域力矩集中采集跳变系统,用于粗轧及中轧的区域力矩集中采集及显示,从查找及分析数据的角度通过新的系统提高效率,降低滞后性。然后将在粗轧区,当钢坯咬

入轧机那一刻,有钢信号一产生,就将咬入力矩给入画面中的红色横杠动态显示,红色横杠到达最高处让力矩峰值静态体现在画面上;

32.区域力矩集中采集是将整个区域机架的电流以力矩信号进行集中设计集中采集,然后通过归档系统及曲线集成系统进行区域集成化的驱动连接,进而实现整个粗中轧区域的力矩集中采集。显示是依托人机接口画面设计的动态跟踪展示系统,通过显示可以提高实时调节的效率;钢坯咬入轧机是指钢坯通过动力驱动咬入轧机且产生咬钢力矩及咬钢电流的状态,有钢信号的产生是基于电流设定幅值以及力矩设定幅值、距离区段设定、时间驱动区段进行的设计。红色横杠动态显示是基于人机画面的柱态系统进行的动态跟踪实时展示设计;

33.所述柱态变量浮动可视化系统,用于待钢坯离开任意一台轧机时,将力矩零值也体现在画面上,让柱方图中的红色横杠下降至最低,这样就将整个粗轧区的所有轧机力矩动态和静态变化很直观的体现在画面上。然后通过对中轧的双线双通道双电流双力矩进行动态变量设计及浮动状态优化,实现动态变量的精准实时跳变;

34.力矩零值是指轧件在离开对应的轧机之后,电流经过下降沿之后回到零值,力矩经过下降沿之后回到零值,距离趋势触发经过下降沿之后回到零值,时间区间触发经过下降沿之后回到零值的组合概念。静态变化是指在负荷不变的情况下或者设备停止状态下的红色飘柱的变化趋势。双线双通道双电流双力矩是指在正常的轧制过程中,中轧由粗轧的单通道变为中轧的双通道,双通道在正常的轧制过程中,靠近成品跨区域过钢时或者靠近传动侧过钢时为单边力矩,靠近成品跨区域过钢时以及靠近传动侧同时过钢时为双边力矩。浮动状态的变化与轧制过程中电流以及力矩的波动趋势一致;

35.所述动态咬入叠加计算系统,用于当任意一条线的中轧轧机有钢时,将咬入力矩值给入画面动态直接显示,并且将定位在单线轧制力矩最高值。当双线有钢时,力矩的峰值就叠加至双线轧制时的最高值;

36.任意一条线的中轧指的是靠近成品跨区域的中轧或者靠近传动侧的中轧。画面动态直接显示是指将各种轧制信息包括动态电流动态力矩动态速度波动以实时导入的方式导入到人机画面接口进行动态显示以及区间极限提醒、报警预设值报警提醒。单线轧制力矩最高值是指在单线轧制时整个过钢过程的力矩峰值;双线有钢是指在正常的生产节奏中双线均经过中轧前的卡断剪之后咬入了轧件,整个咬入过程是自动驱动的,没有人工干预的状态。力矩的峰值就叠加是指基于前一支钢的峰值记录及峰值数据导入进而叠加本支钢经过负荷波动以及机架负荷调整之后的增加峰值段数据双重导入;

37.所述连续轧制动态优化及调节系统,用于将整个粗中轧轧制主画面的力矩能流进行动态加静态优化,让工艺操作人员在开始轧制以及后续连续轧制中非常清晰准确的调制张力。然后通过将整个粗轧及中轧的动态力矩以及静态力矩进行集成优化,确保从轧制顺畅的维度实现动态力矩流畅化趋势,进而便捷张力调整;

38.轧制主画面是指基于主控端的人机控制终端对各种轧制速度设定、动态补偿、最高速度、基本转速、超前系数、模式选择以及模式切换的综合信息展示平台。调制张力是指在一支钢的轧制过程中,通过对电流、力矩、图像信息的综合判断,进而对上游机架、本机架、下游机架的堆拉关系进行综合调控;动态力矩是基于动态负载波动的一种源自电流变量的综合负载变化趋势,通过这样的趋势设计以及趋势应用,可以提高整个动态控制以及

动态预控的优化效果。静态力矩是基于静态负载或者固定负载的一种源自电流变量的综合负载基值记录,通过这样的基值设计以及基值应用,可以提高整个静态控制以及静态预控的优化效果。

39.实施例二

40.根据图1所示,本实施例提出了一种双高线粗中轧可视化调节轧制张力的系统,所述区域力矩集中采集跳变系统,用于粗轧及中轧的区域力矩集中采集及显示;区域力矩集中采集跳变系统由区域力矩采集及数据转换系统、区域力矩传输及防变弱系统、区域力矩归档编译及优化连接系统、区域力矩曲线连接及综合参数变量优化系统、采集跳变及衔接转换、采集跳变及编译自优化系统、采集跳变与柱状可视化融合系统组成。区域力矩集中采集跳变系统通过创新设计及创新组合可以实现对力矩及跳变系统的最优控制以及智能调节;

41.所述柱态变量浮动可视化系统,用于将整个粗轧区的所有轧机力矩动态和静态变化显示在显示画面上,并对中轧的双线双通道双电流双力矩进行动态变量设计及浮动状态调控;柱态变量浮动可视化系统由柱态变量浮动参数组合单元、柱态变量浮动运算逻辑驱动组件、柱态变量浮动动作过程监测及自调整单元、浮动可视化识别及转换组件、浮动可视化柱状及条状组合识别系统组成。柱态变量浮动可视化系统通过对过程变化的创新控制及调节,可以实时精准的把控轧制过程中的细节信息,进而提高轧制过程控制精度;

42.所述动态咬入叠加计算系统,用于在任意一条线的中轧轧机有钢时或双线有钢时,定位力矩最高值;动态咬入叠加计算系统由动态咬入过程分解系统、动态咬入机架分控终端、动态咬入现场远程控制系统、动态咬入现场就地操作及确认系统、叠加计算分步骤集成系统、叠加计算变量导入及人机接口输出系统组成。动态咬入叠加计算系统通过创新逻辑控制及编译控制实现了对动态咬钢的精准量化控制;

43.所述连续轧制动态优化及调节系统,用于将整个粗中轧轧制主画面的力矩能流进行动态加静态调控,接着对动态力矩以及静态力矩进行集成调控;连续轧制动态优化及调节系统由连续轧制过程控制及过程信息显示系统、连续轧制速度控制及综合调节系统、连续轧制机架轧制水平采集及控制系统、连续轧制机架状态信息识别反馈系统、过程变量及波动负载动态优化及调节系统组成。连续轧制动态优化及调节系统通过对连续轧制的特性精准采集并创新应用,实现了对堆拉关系的最优调节。

44.实施例三

45.根据图2所示,本实施例提出了一种双高线粗中轧可视化调节轧制张力的方法,包括以下步骤:

46.s1:首先设计粗轧及中轧的区域力矩集中采集及显示系统,从查找及分析数据的角度通过新的系统提高效率,降低滞后性;

47.s2:在粗轧区,当钢坯咬入轧机,有钢信号产生,将咬入力矩给入画面中的红色横杠动态显示,红色横杠到达最高处让力矩峰值静态体现在画面上;

48.s3:待钢坯离开任意一台轧机,将力矩零值体现在画面上,让柱方图中的红色横杠下降至最低,将整个粗轧区的所有轧机力矩动态、静态变化体现在画面上;

49.s4:对中轧的双线双通道双电流双力矩进行动态变量设计及浮动状态调控,实现动态变量的实时跳变;

50.s5:当任意一条线的中轧轧机有钢时,将咬入力矩值给入画面动态直接显示,并且定位在单线轧制力矩最高值,当双线有钢时,将力矩的峰值叠加至双线轧制时的最高值;

51.s6:将整个粗中轧轧制主画面的力矩能流进行动态加静态调控,让工艺操作人员在开始轧制以及后续连续轧制中非常清晰准确的调制张力;

52.s7:将整个粗轧及中轧的动态力矩以及静态力矩进行集成优化,确保从轧制顺畅的维度实现动态力矩流畅化趋势,进而便捷张力调整。

53.本发明通过全新的设计理念及创新思维,实现了双高线粗中轧区域张力调节的智能可视化调节,通过创新设计动态及静态的浮动跳变力矩柱态实时跟踪,进而对整个生产轧制过程中的轧制力矩变化情况以及不同机架之间的力矩匹配情况进行了可视化的瓶颈突破,能够实现整个大的轧制区域的全流程动态浮动跳变力矩的动态跟踪及动态可视化跳变,从根本上突破了原有技术范畴,实现了变量动态跟踪技术的突破。且本发明对整个粗中轧轧制主画面的力矩能流进行动态加静态优化,让工艺操作人员在开始轧制以及后续连续轧制中非常清晰准确的调制张力,不管是对成材率还是设备正常的运行都起到非常重要的作用。综上,本发明通过创新设计及创新组合可以实现对力矩及跳变系统的最优控制以及智能调节,通过对过程变化的创新控制及调节,可以实时精准的把控轧制过程中的细节信息,进而提高轧制过程控制精度,通过创新逻辑控制及编译控制实现了对动态咬钢的精准量化控制,通过对连续轧制的特性精准采集并创新应用,实现了对堆拉关系的最优调节。

54.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1