球铁保持架镗孔加工刀具的制作方法

1.本发明属于镗孔加工刀具技术领域,具体涉及对球墨铸铁保持架镗孔刀具的改进。

背景技术:

2.我国轴承行业一直采用铜合金制造实体保持架,今年来,铜的价格持续上涨,严重影响了轴承生产成本,为稳定轴承价格,提高轴承使用性能,轴承行业积极采用球墨铸铁代替铜合金实体保持架。在加工球铁保持架兜孔时,传统的加工方式是用焊接刀片镗刀加工。此种的刀具经过高温焊接,强度、硬度降低,切削性能下降;刀片材料产生内应力,容易出现裂纹等缺陷;刀柄不能重复使用,浪费原材料;换刀及对刀时间较长。

技术实现要素:

3.根据上述现有技术存在的缺陷,本发明的目的是提供一种球铁保持架镗孔加工刀具,采用仿形机夹刀片镗刀代替传统的焊接刀片镗刀,提高刀具寿命,节约加工成本。

4.为实现上述目的,本发明所采用的的技术方案为:一种球铁保持架镗孔加工刀具,包括刀体,所述刀体由相连接的刀柄部和刀头部组成;所述刀头部上设有若干刀块和若干用于调整刀块位置的顶丝,顶丝与刀块一一对应设置,所述的若干刀块与刀头部可拆卸连接。

5.进一步地,所述刀块外表面覆盖有耐磨涂层。

6.进一步地,所述的若干刀块通过压板压靠在刀头部上。

7.进一步地,所述刀头部上开设安装槽,刀块滑动安装在安装槽内,刀头部内设置顶丝孔,顶丝孔与安装槽相连通,顶丝装配在顶丝孔内并与刀块尾部接触顶出,从而调整刀块在安装槽内的安装位置。

8.进一步地,所述刀头部上开设压板槽,压板槽与安装槽相邻接,压板安装在压板槽内,压板与刀块一侧侧壁接触并将刀块压装在安装槽内。

9.所述压板远离刀块的一侧侧壁上设置为楔形面,压板槽与压板的楔形面相配合。

10.进一步地,所述压板与刀头部通过紧固螺丝连接,紧固螺丝穿过压板连接至刀头部上,紧固螺丝旋紧,压板沿楔形面滑动同时对刀块进行挤压,从而将刀块锁紧在安装槽内。

11.进一步地,所述刀头部内设置有内冷孔,内冷孔连通安装槽,为安装槽内的刀块冷却。

12.进一步地,所述刀头部端部的中心处设置有突出于端面的刀尖。

13.进一步地,所述刀尖为可转位刀片实心钻,刀尖与刀头部刚性连接。

14.进一步地,所述刀柄部上设置有用于刀具安装的螺纹孔。

15.本发明的有益效果为:采用仿形机夹刀片镗刀代替传统的焊接刀片镗刀。仿形机夹刀片镗刀刀片不经过高温焊接,可避免因高温焊接而引起的刀片硬度下降和产生裂纹等

缺陷,故提高刀具寿命。另外在机加刀片添加耐磨涂层,同时增加了刀具的耐磨性,从而进一步提高刀具寿命。并且刀柄可多次重复使用,节约加工成本。刀片和刀体是单独结构,能快速换装刀片,刀片一致性和刀具尺寸重复性比较高,换装的新刀片可以直接一次加工出合格产品,节约了频繁的对刀时间。刀具耐磨性提高、尺寸稳定性提高,从而提高产品精度,提高加工速度。进而节约人工成本,提高设备利用率。

附图说明

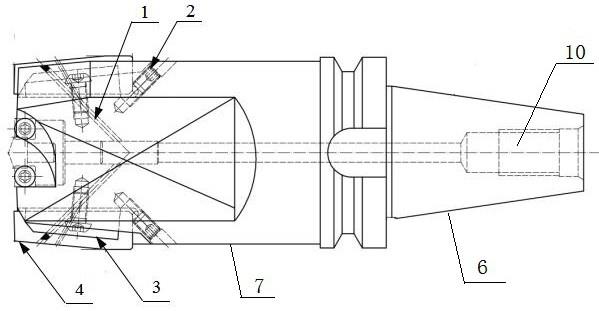

16.图1为镗孔加工刀具的结构示意图;图2为图1的侧视结构示意图;图中:1、内冷孔,2、顶丝,3、压板,4、成型刀块,5、刀尖,6、刀柄部,7、刀头部,8、顶丝孔,9、紧固螺丝,10、螺纹孔。

具体实施方式

17.为了使本发明的结构和功能更加清晰,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

18.参见附图1-2,一种球铁保持架镗孔加工刀具,包括刀体,所述刀体由相连接的刀柄部6和刀头部7组成;所述刀头部7上设有若干刀块4和若干用于调整刀块4位置的顶丝2,顶丝2与刀块4一一对应设置,所述的若干刀块4与刀头部7可拆卸连接。

19.基于上述技术方案,需要说明的是,刀块4与刀头部7可拆卸连接,便于刀块的更换,节省成本,提高刀具的使用寿命。其中刀块4模块化加工,尺寸稳定性高,一致性好,节约了频繁的对刀时间。通过顶丝2调整刀块4的深浅,能够根据将产品的变化对刀具进行适应性改进。

20.在其中一个实施例中,所述刀块4外表面覆盖有耐磨涂层。所述的耐磨涂层为cvd化学涂层。

21.在其中一个实施例中,所述的若干刀块4通过压板3压靠在刀头部7上。

22.在其中一个实施例中,所述刀头部7上开设安装槽,刀块4滑动安装在安装槽内,刀头部7内设置顶丝孔8,顶丝孔8与安装槽相连通,顶丝2装配在顶丝孔8内并与刀块4尾部接触顶出,从而调整刀块4在安装槽内的安装位置。顶丝2的头端与刀块4接触,顶丝2的末端设有螺孔,便于操作顶丝2顶出。

23.在其中一个实施例中,所述刀头部7上开设压板槽,压板槽与安装槽相邻接,压板3安装在压板槽内,压板3与刀块4一侧侧壁接触并将刀块4锁紧在安装槽内。

24.在其中一个实施例中,所述压板3远离刀块4的一侧侧壁上设置为楔形面,压板槽与压板的楔形面相配合。

25.在其中一个实施例中,所述压板3与刀头部7通过紧固螺丝9连接,紧固螺丝9穿过压板3连接至刀头部7上,紧固螺丝9旋紧,压板沿楔形面滑动同时对刀块进行挤压,从而将刀块固定在安装槽内。

26.基于上述技术方案,需要说明的是,压板与刀头部之间具有间隙,为压板3沿楔形面滑动紧固预留一定空间,通过压板3固定刀块,实现的刀块4与刀头部7的可拆卸连接,通过压板3可以通过楔形面的设置进行安装位置的有效调整,保证刀块4锁紧不松动。

27.在其中一个实施例中,所述刀头部7内设置有内冷孔1,内冷孔1连通安装槽,为安装槽内的刀块4冷却。内冷孔1为刀头部内的冷却通道,自刀柄部6延伸至刀头部7,并通过若干分支与安装槽连通,能够连接外部冷却水输送至安装槽,对安装槽内的刀块进行冷却降温。

28.在其中一个实施例中,所述刀头部7端部的中心处设置有突出于端面的刀尖5。

29.基于上述技术方案,需要说明的是,刀尖是转位刀片实心钻、刀尖与刀头部采用刚性连接,刀尖与刀体是分体的、刀尖结构为可转位刀片实心钻、具体作用为钻尖能够精确的沿着钻轴引导刀具,从而可以确保垂直度以及最高的过程稳定性。

30.在其中一个实施例中,所述刀柄部6上设置有用于刀具安装的螺纹孔10。所述刀柄部6采用通用结构,便于安装到机床上。

31.如图所示 将成型机夹刀块4安装在机加刀柄上,用顶丝2调整成型刀块4的深浅,以达到需要加工产品的尺寸。将调整好的成型机夹刀块用压板3锁紧,用紧固螺丝9将压板3拧紧牢固。即完成仿形机夹刀片镗刀的安装。如果需要更换成型机夹刀,先将螺丝松开,将成型机夹刀取下,按照上述安装新的即可。

32.本发明采用仿形机夹刀片镗刀(机夹刀片仿形)代替传统的焊接刀片镗刀。仿形机夹刀片镗刀刀片不经过高温焊接,可避免因高温焊接而引起的刀片硬度下降和产生裂纹等缺陷,故提高刀具寿命。另外在机加刀片添加耐磨涂层,同时增加了刀具的耐磨性,从而进一步提高刀具寿命。并且刀柄可多次重复使用,节约加工成本。

33.刀片和刀体是单独结构,能快速换装刀片,刀片一致性和刀具尺寸重复性比较高,换装的新刀片可以直接一次加工出合格产品,节约了频繁的对刀时间。刀具耐磨性提高、尺寸稳定性提高,从而提高产品精度,提高加工速度。进而节约人工成本,提高设备利用率。

34.具体体现在加工某型号球铁产品时,用焊接刀片加工为6h/件,改用新发明机加刀片加工时可把时间缩短为4h/件。提升1/3效率。

35.以上列举的仅是本发明的最佳实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1