一种轨道阻尼器卡具制造工艺的制作方法

1.本发明涉及弹簧生产技术领域,特别涉及一种轨道阻尼器卡具制造工艺。

背景技术:

2.轨道阻尼器卡具主要应用于列车轨道,是轨道阻尼器的一个重要的部件,现有的卡具生产设备出产的卡具无法满足人工手动安装的要求,需要通过其它工具撬动卡具来进行安装,施工劳动强度大,安装效率低;所以有必要提出一种轨道阻尼器卡具制造工艺。

技术实现要素:

3.本实用发明的目的是为了解决以上问题,而提出一种轨道阻尼器卡具制造工艺。

4.为了达到上述目的,本发明提供了如下技术方案:其特征在于包括如下工序:第一步:刮边,使用刮边机将钢板表面的毛刺去除,使表面光洁、无毛刺;第二步:落料,使用冲床把所需材料从原料上分离出来;第三步:正火,对第二步中的成型件进行正火处理;第四步:冲r冲弯,把第三步中的成型件采用冲床一次冲r冲弯;第五步:成型,把第四步中的成型件采用折弯机一次冲压成型;第六步:淬火,采用气氛保护淬火方式淬火;第七步:回火;第八步:抛丸,采用抛丸机喷射钢丸对第七步中的成型件去除表面氧化皮等杂质提高质量;第九步:全检,采用测量器具对第八步中的成型件与图纸进行测量核对;第十步:表面处理,把第九步中的成型件进行喷塑,采用防锈绝缘黑色涂层0.2max,喷塑完成后,达到敲击无脱落;第十一步:终检,检查第十步中的成型件是否有变形、表面凹陷等质量情况;第十二步:包装,将第十一步中的成型件按规范进行包装。

5.作为优选,刮边要求r0.5+0.5 mm表面光洁,无毛刺。

6.作为优选,采用16吨的冲床沿封闭轮廓曲线或直线将板料分离,落料尺寸为长325

±

0.8 mm,宽30

±

0.8 mm,厚2

±

0.2 mm。

7.作为优选,冲r角规格:2-r6

±

1.0 mm,r7.5

±

0.5 mm,尺寸21.0

±

0.8mm;分别在成型件的两端向相反方向处进行压弯处理,压弯角度49

±1°

。

8.作为优选,采用折弯机分三次一体冲压成型,第一次:尺寸14.1-1.0,角度63.5

±2°

;第二次:尺寸24

±

0.5,尺寸10.8

±

0.5,尺寸141.5-1.0,角度54

±1°

;第三次:r80.0,尺寸55.2

±

1.5,尺寸92.3

±

1.0,r16

±

1.0。

9.作为优选,淬火温度840℃,时间20分钟。

10.作为优选,回火温度415℃,时间51分钟,回火完成后采用空冷或水冷对成型件进行冷却处理。

11.作为优选,抛丸采用直径0.6mm,hv650,喷射强度0.3,喷射时间9分钟。

12.本发明的有益效果:通过对折弯机改造,在同一设备中分三次一体冲压成型,解决了之前生产设备无法满足卡具的工艺要求,降低了劳动强度,提升了生产效率和产品质量;通过刮边工艺处理,将钢板四周的毛刺进行处理,使钢板光滑、无毛刺,避免了人工搬运过程中毛刺割手,提升了作业人员的安全;通过采用气氛保护淬火装置进行淬火,具有防止脱碳、无氧化、热处理周期短、生产成本低的特点,高效地完成成型件的热处理工艺。

附图说明

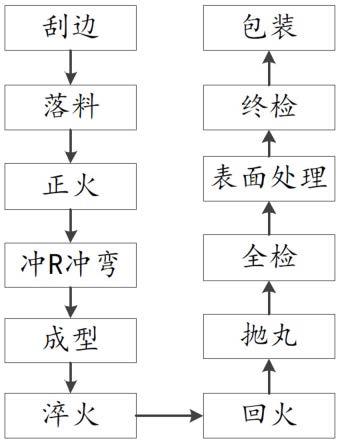

13.图1为本发明专利的生产工艺流程图。

具体实施方式

14.下面我们结合附图对本发明所述的一种轨道阻尼器卡具制造工艺做进一步的详细说明。

15.参阅附图1所示,本实施例中一种轨道阻尼器卡具制造工艺,其特征在于包括如下工序:第一步:刮边,使用刮边机将钢板表面的毛刺去除,使表面光洁、无毛刺,刮边要求r0.5+0.5 mm表面光洁,无毛刺;通过刮边工艺处理,将钢板四周的毛刺进行处理,使钢板光滑、无毛刺,避免了人工搬运过程中毛刺割手,提升了作业人员的安全。

16.第二步:落料,使用冲床把所需材料从原料上分离出来,采用16吨的冲床沿封闭轮廓曲线或直线将板料分离,落料尺寸为长325

±

0.8 mm,宽30

±

0.8 mm,厚2

±

0.2 mm。

17.第三步:正火,对第二步中的成型件进行正火处理。

18.第四步:冲r冲弯,把第三步中的成型件采用冲床一次冲r冲弯,冲r角规格:2-r6

±

1.0 mm,r7.5

±

0.5 mm,尺寸21.0

±

0.8mm;分别在成型件的两端向相反方向处进行压弯处理,压弯角度49

±1°

。

19.第五步:成型,把第四步中的成型件采用折弯机一次冲压成型,采用折弯机分三次一体冲压成型,第一次:尺寸14.1-1.0,角度63.5

±2°

;第二次:尺寸24

±

0.5,尺寸10.8

±

0.5,尺寸141.5-1.0,角度54

±1°

;第三次:r80.0,尺寸55.2

±

1.5,尺寸92.3

±

1.0,r16

±

1.0。

20.第六步:淬火,采用气氛保护淬火方式淬火,淬火温度840℃,时间20分钟;通过采用气氛保护淬火装置进行淬火,具有防止脱碳、无氧化、热处理周期短、生产成本低的特点,高效地完成成型件的热处理工艺。

21.第七步:回火,回火温度415℃,时间51分钟,回火完成后采用空冷或水冷对成型件进行冷却处理。

22.第八步:抛丸,采用抛丸机喷射钢丸对第七步中的成型件去除表面氧化皮等杂质提高质量,抛丸采用直径0.6mm,hv650,喷射强度0.3,喷射时间9分钟。

23.第九步:全检,采用测量器具对第八步中的成型件与图纸进行测量核对。

24.第十步:表面处理,把第九步中的成型件进行喷塑,采用防锈绝缘黑色涂层0.2max,喷塑完成后,达到敲击无脱落。

25.第十一步:终检,检查第十步中的成型件是否有变形、表面凹陷等质量情况。

26.第十二步:包装,将第十一步中的成型件按规范进行包装。

27.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

技术特征:

1.一种轨道阻尼器卡具制造工艺, 其特征在于包括如下工序:第一步:刮边,使用刮边机将钢板表面的毛刺去除,使表面光洁、无毛刺;第二步:落料,使用冲床把所需材料从原料上分离出来;第三步:正火,对第二步中的成型件进行正火处理;第四步:冲r冲弯,把第三步中的成型件采用冲床一次冲r冲弯;第五步:成型,把第四步中的成型件采用折弯机一体冲压成型;第六步:淬火,采用气氛保护淬火方式淬火;第七步:回火;第八步:抛丸,采用抛丸机喷射钢丸对第七步中的成型件去除表面氧化皮等杂质提高质量;第九步:全检,采用测量器具对第八步中的成型件与图纸进行测量核对;第十步:表面处理,把第九步中的成型件进行喷塑,采用防锈绝缘黑色涂层0.2max,喷塑完成后,达到敲击无脱落;第十一步:终检,检查第十步中的成型件是否有变形、表面凹陷等质量情况;第十二步:包装,将第十一步中的成型件按规范进行包装。2.根据权利要求1所述的一种轨道阻尼器卡具制造工艺,其特征还在于:刮边要求r0.5+0.5 mm表面光洁,无毛刺。3.根据权利要求1所述的一种轨道阻尼器卡具制造工艺,其特征还在于:采用16吨的冲床沿封闭轮廓曲线或直线将板料分离,落料尺寸为长325

±

0.8 mm,宽30

±

0.8 mm,厚2

±

0.2 mm。4.根据权利要求1所述的一种轨道阻尼器卡具制造工艺,其特征还在于:冲r角规格:2-r6

±

1.0 mm,r7.5

±

0.5 mm,尺寸21.0

±

0.8mm;分别在成型件的两端向相反方向处进行压弯处理,压弯角度49

±1°

。5.根据权利要求1所述的一种轨道阻尼器卡具制造工艺,其特征还在于:采用折弯机分三次一体冲压成型,第一次:尺寸14.1-1.0,角度63.5

±2°

;第二次:尺寸24

±

0.5,尺寸10.8

±

0.5,尺寸141.5-1.0,角度54

±1°

;第三次:r80.0,尺寸55.2

±

1.5,尺寸92.3

±

1.0,r16

±

1.0。6.根据权利要求1所述的一种轨道阻尼器卡具制造工艺,其特征还在于:淬火温度840℃,时间20分钟。7.根据权利要求1所述的一种轨道阻尼器卡具制造工艺,其特征还在于:回火温度415℃,时间51分钟,回火完成后采用空冷或水冷对成型件进行冷却处理。8.根据权利要求1所述的一种轨道阻尼器卡具制造工艺,其特征还在于:抛丸采用直径0.6mm,hv650,喷射强度0.3,喷射时间9分钟。

技术总结

本发明公开了一种轨道阻尼器卡具制造工艺,其特征在于包括如下工序:通过刮边、落料、正火、冲R冲弯、一体冲压成型、淬火回火、抛丸、全检、表面处理、全检和包装工艺;本发明通过对折弯机改造,在同一设备中分三次一体冲压成型,解决了之前生产设备无法满足卡具的工艺要求,提升了生产效率、和产品质量,降低了生产成本;通过采用气氛保护淬火装置进行淬火,具有防止脱碳、无氧化、热处理周期短、生产成本低的特点,高效地完成成型件的热处理工艺。高效地完成成型件的热处理工艺。高效地完成成型件的热处理工艺。

技术研发人员:邵承玉 童建明

受保护的技术使用者:杭州兴发弹簧有限公司

技术研发日:2022.10.08

技术公布日:2022/12/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1