一种表征钢轨在万能轧机内扭转状态的装置及方法与流程

1.本发明涉及一种表征钢轨在万能轧机内扭转状态的装置及方法,属于冶金行业型钢轧制工艺调整技术领域。

背景技术:

2.万能轧机是型钢生产线的核心设备,国内钢轨生产厂家均采用万能连轧机组生产钢轨。由于万能轧机轧辊车削存在加工误差,轧辊装配存在精度误差,万能轧机本身存在设备精度误差,这就导致万能轧机辊系上线标定后实际孔型与设计孔型存在一定的失真,而且,当调整工为了调整钢轨尺寸而对万能参数进行调整时,万能轧机孔型也会出现变化,此时,钢轨经过万能轧机孔型轧制后的出钢状态就会发生变化。当钢轨出现扭转的时候,将直接影响钢轨进入下一架万能轧机孔型系统的状态,如果咬入不正,轻则磕伤轧辊,影响钢轨表面质量和尺寸精度,重则导致严重的堆钢事故。另外,由于万能轧机连轧机组布置较紧凑,且机架间冷却水的影响导致根本无法观测钢轨的扭转状态,这就会导致调整工调整的盲目性,无法根据钢轨在各机架的扭转状态去准确的调整万能轧机各个辊缝的压下量。因此,有必要发明一种能够表征钢轨在万能轧机内扭转状态的装置及方法,为调整工调整钢轨在万能轧机内的轧制状态提供依据,避免钢轨质量问题和生产事故的发生。

技术实现要素:

3.本发明的目的是提供一种表征钢轨在万能轧机内扭转状态的装置及方法,能够准确掌握钢轨出万能轧机孔型后的扭转状态,为调整工调整钢轨成品尺寸和钢轨在万能轧机中的轧制状态提供依据,提高钢轨尺寸和轧制状态调整的可靠性,解决背景技术中存在的问题。

4.本发明的技术方案是:一种表征钢轨在万能轧机内扭转状态的装置,包含两个平行布置的测量杆、两个弹簧、一个固定支架和两个传感器,两个测量杆的一端分别设有与钢轨相配合的导向头,每个测量杆上固定有两个挡板,两个挡板之间的测量杆活动连接在固定支架上,靠近导向头一端的挡板与固定支架之间的设有弹簧;两个传感器分别固定在固定支架上,每个传感器的测量头分别与两个测量杆远离导向头一端的挡板相配合。

5.所述两个测量杆一端与钢轨相配合的导向头为与钢轨轨底相接触的弧形结构。

6.所述两个测量杆之间的距离与钢轨轨底相配合。

7.所述固定支架上设有与测量杆相匹配的圆孔,两个挡板之间的测量杆穿在固定支架上的圆孔中。

8.一种表征钢轨在万能轧机内扭转状态的方法,按照以下步骤进行操作:步骤一:将表征钢轨在万能轧机内扭转状态的装置中的固定支架安装到万能轧机出口侧的机架牌坊上,并且使两个测量杆的导向头能够与从万能轧机孔型出来的钢轨轨底相接触;

步骤二:当钢轨从出能轧机孔型出来后,钢轨轨底与两个测量杆的导向头接触,并迫使两个测量杆的导向头在水平方向产生移动,两个传感器分别测量出两个测量杆远离导向头一端挡板的位移量;步骤三:当两个测量杆远离导向头一端挡板的位移量相等时,表示钢轨未发生扭转;当两个测量杆远离导向头一端挡板的位移量不相等时,表示钢轨出现扭转,其扭转角度α=arctan(|a-b|/x),其中a和b为两个测量杆远离导向头一端挡板的位移量,x为两侧测量杆导向头之间的距离;上述表征钢轨在万能轧机内扭转状态的方法,当a-b为正值时,表示钢轨向轨底侧扭转,当a-b为负值时,表示钢轨向轨头侧扭转。

9.上述表征钢轨在万能轧机内扭转状态的方法,调整工根据钢轨扭转角度α,调整能轧机各辊缝的压下量,使钢轨准确咬入下一轧机孔型。

10.本发明的有益效果是:能够准确表征钢轨出万能轧机孔型后的扭转状态,为调整工调整钢轨成品尺寸和钢轨在万能轧机中的轧制状态提供依据,提高了钢轨尺寸和轧制状态调整的可靠性,避免钢轨进入下一轧机孔型时咬偏,撞坏轧辊或者造成钢轨尺寸异常和表面质量问题的产生。

附图说明

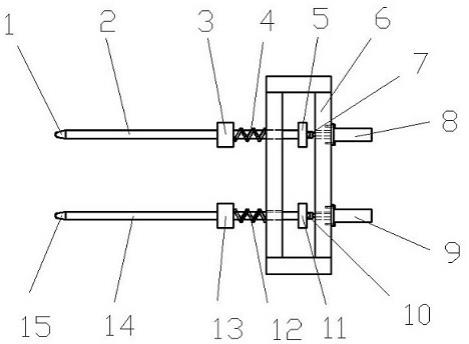

11.图1为本发明主视图;图2为本发明俯视图;图3为本发明固定支架示意图;图4为本工作状态听示意图;图5为本钢轨扭转状态示意图;图6为本发明计算原理图;图中:上导向头1、上测量杆2、上弹簧挡板3、上弹簧4、上测量杆挡板5、固定支架6、上传感器测量头7、上传感器8、下传感器9、下传感器测量头10、下测量杆挡板11、下弹簧12、下弹簧挡板13、下测量杆14、下导向头15、圆孔16。

具体实施方式

12.以下结合附图,通过实例对本发明作进一步说明。

13.参照附图1-6,一种表征钢轨在万能轧机内扭转状态的装置,包含两个平行布置的测量杆、两个弹簧、一个固定支架和两个传感器,两个测量杆的一端分别设有与钢轨相配合的导向头,每个测量杆上固定有两个挡板,两个挡板之间的测量杆活动连接在固定支架上,靠近导向头一端的挡板与固定支架之间的设有弹簧;两个传感器分别固定在固定支架上,每个传感器的测量头分别与两个测量杆远离导向头一端的挡板相配合。

14.在本实施例中,参照附图1-3,表征钢轨在万能轧机内扭转状态的装置包括上导向头1、上测量杆2、上弹簧挡板3、上弹簧4、上测量杆挡板5、固定支架6、上传感器测量头7、上传感器8、下传感器9、下传感器测量头10、下测量杆挡板11、下弹簧12、下弹簧挡板13、下测量杆14和下导向头15,其中:上导向头1和下导向头15均为与钢轨轨底相接触的弧形结构,固定支架6使用钢板焊接而成,钢板上设有与测量杆相匹配的两个圆孔16。

15.上导向头1、上弹簧挡板3和上测量杆挡板5分别固定在上测量杆2上,下导向头15、下测量杆挡板11、下弹簧挡板13分别固定在下测量杆14上。上弹簧挡板3和上测量杆挡板5之间的上测量杆2以及下测量杆挡板11和下弹簧挡板13之间的下测量杆14分别穿在固定支架6上的圆孔中,上弹簧4位于上弹簧挡板3和固定之间6之间,下弹簧12位于下弹簧挡板13和固定之间6之间,当上导向头1和下导向头15分别与钢轨轨底接触时,钢轨会迫使上导向头1和下导向头15发生水平位移,并带动上测量杆挡板5和下测量杆挡板11移动,此时上传感器8和下传感器9会分别记录上导向头1和下导向头15的水平位移量a和b。

16.参照附图1-6,一种表征钢轨在万能轧机内扭转状态的方法,按照以下步骤进行操作:(1)将表征钢轨在万能轧机内扭转状态的装置中的固定支架6安装到万能轧机出口侧的机架牌坊上,此时,上导向头1和下导向头15分别在上弹簧4和下弹簧12的作用下处于伸出状态,上传感器8和下传感器9显示数值均为0,上导向头1和下导向头15最前端垂直间距为x,如附图6所示;(2)当钢轨出万能轧机孔型后,钢轨底部会与上导向头1和下导向头15接触,并迫使上导向头1和下导向头15在水平方向产生移动,上弹簧4和下弹簧12被压缩,上传感器8和下传感器9分别通过上传感器测量头7和下传感器测量头10测量上测量杆挡板5和下测量杆挡板11的位移量,记录此时的传感器数值分别为a、b,其中a为上传感器8显示数值,即a1到a3之间的距离,b为下传感器9显示数值,即a2到a4之间的距离,如附图6所示;(3)当a-b为正值时,表示钢轨向轨底侧扭转;当a-b为负值时,表示钢轨向轨头侧扭转;钢轨扭转角度α=arctan(|a-b|/x);(4)调整工通过显示的钢轨扭转角度α,优化万能轧机各辊缝的压下量,使钢轨正向咬入下一轧机孔型。

17.假设上导向头1和下导向头15最前端垂直间距x=80mm,上传感器8显示数值a=10mm,下传感器9显示数值b=40mm,a-b=10-40=-30mm,表示钢轨向轨头侧扭转,扭转角度α=arctan(|a-b|/x)=20.56

°

,此时调整工可以通过调整万能轧机下辊轴向或万能轧机来料尺寸,减小钢轨下腿压下量,减轻钢轨扭转,避免钢轨进入下一轧机孔型时咬偏,撞坏轧辊或者造成钢轨尺寸异常和表面质量问题的产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1