基于沉积尺寸的中厚板多层多道焊接轨迹优化方法

1.本发明涉及一种焊接方法,尤其涉及基于沉积尺寸的中厚板多层多道焊接轨迹优化方法。

背景技术:

2.中厚板材焊接技术被广泛应用于桥梁、船舶、汽车等领域,在实际焊接过程中,会遇到焊缝较宽,板材过厚的情况,单道次焊接根本不能保证焊接质量,因此多层多道焊接成了焊接大坡口工件的主要手段之一。针对工艺较为复杂的焊接过程,要求工人重复多次焊接,焊接质量不能保证良好的效果。

3.焊接过程中,多层多道焊接的轨迹规划对焊接质量、焊接连续性、美观性均有很大的影响,具有重要的研究意义,保证各层焊接的平整、均匀是多层多道焊接的关键所在。因此,本发明针对厚板焊接提出一种基于沉积尺寸的中厚板多层多道焊接轨迹优化方法,以满足焊接质量和智能化需求。

技术实现要素:

4.为解决上述技术问题,本发明的目的在于:提供一种效率高,节省人力和焊接成本,适用范围广的,基于沉积尺寸的中厚板多层多道焊接轨迹优化方法。

5.为了达到上述发明目的本发明所采取的技术方案如下:

6.基于沉积尺寸的中厚板多层多道焊接轨迹优化方法,包括以下步骤:

7.s1:获取待焊工件的坡口尺寸信息,通过双bp神经网络模型根据确定焊接参数;

8.s2:根据所述焊接参数确定打底焊缝截面积,将打底焊缝截面形状看似成椭圆,据计算得出打底焊缝层高和宽度;

9.s3:根据投影结构光和阴影形状复合视觉系统的焊缝轮廓快速检测出每一层的实际坡口宽度和剩余总高度;根据确定的打底焊缝宽度和层高,将填充层焊缝看作圆形焊缝,得出填充层焊缝宽度和层高,以此计算之后填充各层的焊接道数以及焊接层数,完成整个焊接过程

10.与现有技术相比,本发明具有如下技术效果:

11.1)利用由焊缝尺寸预测焊接工艺参数和由焊接工艺参数预测焊缝尺寸的2个bp神经网络模型。该模型有助于合理选取所需的焊接工艺参数,并对该焊接工艺参数条件下所能获得的焊缝几何尺寸进行准确预测,此预测值可作为所选焊接工艺参数是否合适的依据。这对合理选取焊接工艺参数、成形零件的分层切片及其堆焊轨迹规划具有指导意义。

12.2)对于视觉方法,主动视觉方法比被动视觉方法具有更高的重建精度。其中,虽然激光结构光视觉的重建精度最高,但其扫描过程效率低,激光平面的标定复杂。同时,要考虑摄像机采集频率与运动机构运动频率之间的关系,形态学恢复中存在信号丢失和尺度失真等问题。编码结构光视觉具有相对较快的重建速度,与线性阵列光相比,区域阵列光的优势明显。投影结构光和阴影形状复合视觉系统获取待焊工件的坡口尺寸信息,正弦条纹投

影方法只需在短时间内投影多幅正弦条纹图像,相位编码可以快速恢复焊缝表面的高度,提高了焊缝成形检测的效率,更适合于工业生产和检测。

13.3)通过由预测模型确定的合格焊接工艺参数,确定椭圆形打底焊缝宽度层高,通过沿着打底焊道的宽度w和高度h来进行多层多轨道沉积,以实现复杂几何形状的期望宽度和高度。

14.4)通过确定的打底焊道宽度w和高度h,考虑在其上进行连续堆积,填充层的单轨几何被视为半径为r的半圆形,建立了多层多轨道沉积的总宽度和总高度的理论模型,可替代地用于计算实现给定沉积高度所需的沉积层的数量和实现给定沉积宽度所需的淀积轨道的数量。

附图说明

15.图1为本发明基于沉积尺寸的中厚板多层多道焊接轨迹优化方法的流程图

16.图2为本发明三层神经网络结构示意图

17.图3为本发明复合视觉系统结构图

18.图4为本发明填充焊层堆积示意图

19.图5为本发明通过轨迹优化后焊接完成图

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,本例焊缝坡口角度θ取π/3。

21.参见图1是根据本发明所构建的基于沉积尺寸的中厚板多层多道焊接轨迹优化方法流程图。

22.1.焊接参数确定

23.在底板工件上堆焊单层多道焊缝。选取的焊接电流为:110~130a,每次改变约10a;焊接速度为:100~180mm/min,每次改变约20mm/min;送丝速度为:70~150cm/min,每次改变10cm/min。先保持另外2个工艺参数不变,只改变焊接电流、焊接速度及送丝速度这三者之一,得到不同焊接工艺参数组合下的焊缝熔宽和余高的尺寸。为减小测量误差,用游标卡尺在一道焊缝上每间隔7mm取一个测点,测出其熔宽和余高值。求这10个测点的平均值作为该道焊缝的熔宽和余高。

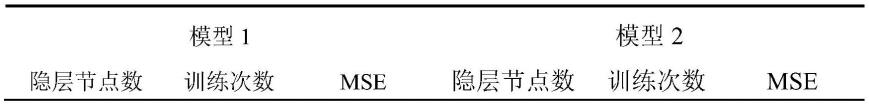

24.参见图2三层神经网络结构示意图,模型1:由焊接工艺参数预测焊缝尺寸,输入节点为焊接电流、焊接速度和送丝速度,输出节点为焊缝的熔宽和层高;模型2:由焊缝尺寸预测焊接工艺参数,输入节点为焊缝的熔宽和层高,输出节点为焊接电流、焊接速度和送丝速度。

25.隐层节点个数经验公式:

26.n

hid

=(n

in

+n

out

)

1/2

+a

27.式中n

hid

为隐层节点数,n

in

为输入节点数,n

out

为输出节点数,a取1~10之间的数。故选取的隐层节点数分为8,9,10,11。隐层神经元上的传递函数为双正切s型函数tansig,输出层神经元采用线性purelin传递函数,网络训练函数为lm算法训练函数trainlm,网络学习速率取0.05,最大训练次数为2000次。

28.神经网络训练:为了保证bp网络运行稳定,避免网络均方差随迭代运算次数的增加而增加,将样本数据进行归一化预处理。可以通过简单的线性变化,使网络的输入和输出数据在[0.1,0.9]之间的网络空间变化。归一化的方法:假设某组数据中的最大值为b,最小值为a,则在归一化前,该组数据中的数据x在进行归一化后的值y为:

[0029][0030]

网络的输出结果可经过过反归一化处理获得其在原物理空间的数值为:

[0031][0032]

样本经过归一化处理后,在matlab软件中分别对隐层节点为9,10,11,12时的2个网络进行训练,网络训练的结果和表1所示。

[0033]

表1模型1和模型2训练达到的均方差

[0034][0035][0036]

2.打底焊缝宽度和层高确定

[0037]

根据确定双bp神经网络确定的焊接参数按公式(3)确定打底焊缝横截面积,

[0038][0039]

其中,s为焊道横截面积,d为焊丝直径,vf为送丝速度,vw为焊接速度,a为熔敷系数;焊层层高计算公式为将焊道近似看成椭圆,由此计算出焊道宽度,计算公式为(4)

[0040][0041]

3.填充层焊缝宽度和层高的确定

[0042]

因此参见图3,根据投影结构光和阴影形状复合视觉系统获取待焊工件的坡口尺寸信息,正弦条纹编码结构光三维视觉系统中投影仪投射由正弦条纹编码的结构光,摄像机捕捉调制后的正弦条纹图案,根据如下步骤获取坡口高度图像:

[0043]

1)首先找到图像的缺失值,并将初始值赋值为0;

[0044]

2)使用中值滤波初步去噪;

[0045]

3)使用形态学处理方法填充缺失值;

[0046]

4)最后使用中值滤波去噪得到预处理后的高度图像;

[0047]

另一方面,在阴影3d视觉系统的两个光源照射出有正弦阴影的图像,由共享相机捕捉后采集数据,由阴影形状法获取坡口宽度图像步骤如下:

[0048]

1)采用明暗处理的梯度方法,得到坡口表面的梯度图像;

[0049]

2)计算坡口表面梯度图像的绝对值,设置分割阈值,分割焊缝上图案的面积;

[0050]

3)使用形态学处理方法填充焊缝区域,最后提取最大连接区域作为焊缝区域,

[0051]

从而找到坡口宽度。

[0052]

最后将数据传输到pc机上,根据算法对坡口高度h

t

和待焊层总宽度w

t

进行提取,在此提取算法不做具体描述。

[0053]

4.填充层焊接道数和层数的确定

[0054]

参见图4,将填充焊层焊道横截面积近似看成圆形,焊接参数与打底焊层相同,填充焊层的沉积是一个接一个地进行的,并且通过考虑第一层的单轨道尺寸在其上的沉积,做出如下假设:

[0055]

1)假设单轨沉积的横截面为圆形,并且每个沉积轨道的轮廓关于垂直于衬底材料并穿过沉积轨道中心的垂直轴对称;

[0056]

2)所有沉积轨迹是相同的,并且这些轨迹的几何形状不会沿沉积方向改变;

[0057]

3)工艺的每个参数组合在沉积轨迹的整个长度上产生均匀的轮廓。

[0058]

填充焊层焊道横截面半径由步骤3测量出的待焊层坡口总宽度w

t

=w+n

×st

和总高h

t

=h+(n-1)r,计算得到每层焊接道数n,焊接层数n,s

t

为圆形焊道中心距,每焊完一层重复步骤3和4,直至焊接完成,参见图5。

[0059]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进或组合等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1