一种焊接随动装置及其控制方法与流程

1.本发明涉及焊接领域,具体涉及一种焊接随动装置及其控制方法。

背景技术:

2.传统的直缝焊接是工人手动进行焊接,凭借工人的经验和技术自行把控焊接质量,人工焊接容易造成焊接变形,而且人工焊接,工作量大,操作困难,焊接效率低、外观成型差、焊接时间长等问题,针对传统焊接变形手工作业方式上的诸多问题,我们发明了焊接路径随动装置。

技术实现要素:

3.为解决现有技术的不足,本发明的目的在于提供一种一种自动跟踪,实现自动校准的无人操作的焊接随动装置及其控制方法。

4.为了实现上述目标,本发明采用如下的技术方案:一种焊接随动装置,包括支撑装置,所述支撑装置包括第一支撑座和第二支撑座,还包括调整装置、用于随动定位的随动装置、光学测量装置和焊接装置,所述调整装置包括水平调整装置和纵向调整装置;所述水平调整装置用于调整随动装置与工件之间的水平距离,水平调整装置包括第一气缸和第二滑台,第一气缸安装固定于第二支撑座上;所述纵向调整装置用于调整随动装置与工件之间的竖直距离,纵向调整装置安装于水平调整装置上;所述随动装置安装于纵向调整装置下方,随动装置包括导轮;所述光学测量装置设置于随动装置两侧,光学测量装置包括激光镜头;所述焊接装置设置于随动装置下方,焊接装置包括焊枪。

5.作为本发明的进一步优选,所述第一气缸的输出端上固定有第一支撑块,所述第一支撑块上安装有第二支撑块,所述第二支撑块上通过焊接连接有第三支撑块。

6.作为本发明的进一步优选,所述纵向调整装置包括第一滑台,所述第一滑台的滑块与第三支撑块的另一端固定连接,所述第一滑台的底座上固定有第一滑台连接板。

7.作为本发明的进一步优选,所述随动装置还包括导向装置,导向装置包括导柱、导柱固定块、导柱固定板、导座、导座固定板,所述导座固定板通过螺栓垂直安装第一滑台连接板底部,所述导柱通过导柱固定块固定安装于导柱固定板上,所述导柱另一端穿过导柱固定板和导座固定板设置,所述导座设置于导座外侧,所述导座安装于导座固定板上。

8.作为本发明的进一步优选,所述导柱底面设置有限位板,所述导柱下部外侧设置有第一弹簧,所述第一弹簧设置于限位板与导座固定板之间。

9.作为本发明的进一步优选,所述第二滑台的滑块固定于导座固定板底面中间,所述第二滑台的底座下方固定有夹具连接板,所述夹具连接板下方固定有夹具固定块,所述夹具固定块远离第一气缸一侧安装有导轮支撑架,所述导轮安装于导轮支撑架另一端。

10.作为本发明的进一步优选,所述夹具固定块两侧对称设置有镜头支撑块,所述第二滑台的底座下方固定有第二气缸固定板,所述第二气缸固定板靠近第一气缸一侧设置有第二气缸,所述第二气缸的输出端穿过第二气缸固定板设置,且第二气缸的输出端与激光镜头连接,所述激光镜头设置于镜头支撑块内。

11.作为本发明的进一步优选,所述导柱固定板靠近第一气缸一侧安装有支撑板,所述支撑板上设置有调节螺栓,所述调节螺栓下方连接于焊枪连接块上,所述焊枪设置于焊枪连接块内,所述焊枪靠近第一气缸一侧设置有推板,所述推板安装于第三气缸的输出端上,所述第三气缸安装于滑轨上,所述滑轨安装于第一支撑座上。

12.作为本发明的进一步优选,所述焊枪远离第一气缸一侧安装于焊枪固定块内,所述焊枪固定块上方设置有第二弹簧。

13.一种焊接随动装置的控制方法,其特征在于,包括以下步骤:s1、通过控制第一气缸、第一滑台和第二滑台将导轮放置于工件前侧,开启激光镜头,在工件前水平移动,使激光镜头对需要部位进行初次记录,并将记录反馈至控制模块,通过显示屏进行显示;s2、通过控制第一气缸将导轮移动至焊缝附近,手动调节第一滑台和第二滑台,使导轮与工件接触;此时,通过激光镜头进行校验,与此前记录进行计算,模拟得到焊接轨迹与焊接各性能属性;s3、控制模块根据模拟出的焊接轨迹通过第二气缸对焊枪进行控制;s4、水平移动整体装置,使焊枪从焊缝一头沿焊缝一直焊接至另一头;s5、焊枪焊接时,激光镜头随动,将光学数据反馈至控制模块,控制模块通过实时数据与记录进行对比计算,判断模拟焊接轨迹是否异常;s6、若实时数据与模拟焊接轨迹有异常,则对模拟焊接轨迹进行校正;s7、若无异常,则按照模拟焊接轨迹进行焊接。

14.本发明的有益之处在于:本发明通过将机械结构与电器结构相结合,实现无人操作,操作简单,焊接效率高,同时焊接外观成型美观;通过设置光学测量装置,检测焊枪与焊缝间距,并根据测量结构进行调整,保证焊缝与焊枪的稳定间距;光学测量装置会根据焊缝位置进行微调,保证其焊接强度及位置;通过导轮通过导向装置进行上下微调,实现随动。

附图说明

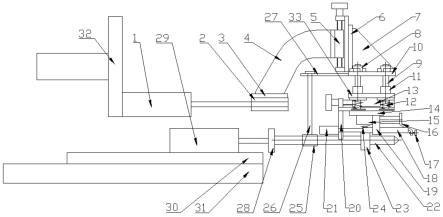

15.图1是本发明的结构示意图;图2是本发明的三维视图;图3是本发明的三维视图。

16.图中附图标记的含义:1、第一气缸,2、第一支撑块,3、第二支撑块,4、第三支撑块,5、第一滑台,6、第一滑台连接板,7、加强板,8、导柱固定块,9、导柱,10、导柱固定板,11、导座,12、第一弹簧,13、第二滑台,14、夹具连接板,15、夹具固定块,16、导轮支撑架,17、导轮,18、激光镜头,19、镜头支撑块,20、第二气缸固定板,21、第二气缸,22、焊枪,23、焊枪固定块,24、第二弹簧,25、焊枪连接块,26、调节螺栓,27、支撑板,28、推板,29、第三气缸,30、滑轨,31、第一支撑座,32、第二支撑座,33、导座固定板。

具体实施方式

17.以下结合附图和具体实施例对本发明作具体的介绍。

18.实施例一:

结合图1-3,一种焊接随动装置,包括支撑装置,所述支撑装置包括第一支撑座31和第二支撑座32。

19.还包括调整装置、用于随动定位的随动装置、光学测量装置和焊接装置,所述调整装置包括水平调整装置和纵向调整装置。

20.所述水平调整装置用于调整随动装置与工件之间的水平距离,水平调整装置包括第一气缸1和第二滑台13,第一气缸1安装固定于第二支撑座32上。

21.所述第一气缸1的输出端上固定有第一支撑块2,所述第一支撑块2上安装有第二支撑块3,所述第二支撑块3上通过焊接连接有第三支撑块4。

22.第一气缸1带动装置整体水平移动,使导轮17水平靠近工件。

23.所述纵向调整装置用于调整随动装置与工件之间的竖直距离,纵向调整装置安装于水平调整装置上。

24.所述纵向调整装置包括第一滑台5,所述第一滑台5的滑块与第三支撑块4的另一端固定连接,所述第一滑台5的底座上固定有第一滑台连接板6,所述第一滑台连接板6上安装有加强板7。

25.手动调节第一滑台5,使整体装置上下移动,使导轮17纵向靠近工件。

26.所述随动装置安装于纵向调整装置下方,随动装置包括导轮17。

27.所述随动装置还包括导向装置,导向装置包括导柱9、导柱固定块8、导柱固定板10、导座11、导座固定板33,所述导座固定板33通过螺栓垂直安装第一滑台连接板6底部,所述导柱9通过导柱固定块8固定安装于导柱固定板10上,所述导柱9另一端穿过导柱固定板10和导座固定板33设置,所述导座11设置于导座11外侧,所述导座11安装于导座固定板33上。

28.所述导柱9底面设置有限位板,所述导柱9下部外侧设置有第一弹簧12,所述第一弹簧12设置于限位板与导座固定板33之间。

29.将第一弹簧12安装在导柱9外侧,再将4个导座11安装在导座固定板33上,随后,将4根带有第一弹簧12的导柱9从下向上分别安装入4个导座11内,将导柱固定板10安装在导柱9上方,并在导柱固定板10上方通过螺纹将导柱固定块8与导柱9连接,随后,通过螺栓将导柱固定块8固定于导柱固定板10上方。

30.所述第二滑台13的滑块固定于导座固定板33底面中间,所述第二滑台13的底座下方固定有夹具连接板14,所述夹具连接板14下方固定有夹具固定块15,所述夹具固定块15远离第一气缸1一侧安装有导轮支撑架16,所述导轮17安装于导轮支撑架16另一端。

31.手动调整第二滑台13,导轮17水平距离进行微调,导轮17随动装置随焊缝的变形进行上下移动。

32.所述光学测量装置设置于随动装置两侧,光学测量装置包括激光镜头18;所述夹具固定块15两侧对称设置有镜头支撑块19,所述第二滑台13的底座下方固定有第二气缸固定板20,所述第二气缸固定板20靠近第一气缸1一侧设置有第二气缸21,所述第二气缸21的输出端穿过第二气缸固定板20设置,且第二气缸21的输出端与激光镜头18连接,所述激光镜头18设置于镜头支撑块19内。

33.根据光学测量装置的测量数据进行调整,保证焊缝与焊枪22的稳定间距光学测量装置会根据焊缝位置进行微调,保证其焊接强度及位置。

34.所述焊接装置设置于随动装置下方,焊接装置包括焊枪22。

35.所述导柱固定板10靠近第一气缸1一侧安装有支撑板27,所述支撑板27上设置有调节螺栓,所述调节螺栓下方连接于焊枪连接块25上,所述焊枪22设置于焊枪连接块25内,所述焊枪22靠近第一气缸1一侧设置有推板28,所述推板28安装于第三气缸29的输出端上,所述第三气缸29安装于滑轨30上,所述滑轨30安装于第一支撑座31上。

36.所述焊枪22远离第一气缸1一侧安装于焊枪固定块23内,所述焊枪固定块23上方设置有第二弹簧24,设置第二弹簧24防止焊枪22与夹具固定块15相撞。

37.实施例二:一种焊接随动装置的控制方法,其特征在于,包括以下步骤:s1、通过控制第一气缸、第一滑台和第二滑台将导轮放置于工件前侧,开启激光镜头,在工件前水平移动,使激光镜头对需要部位进行初次记录,并将记录反馈至控制模块,通过显示屏进行显示;s2、通过控制第一气缸将导轮移动至焊缝附近,手动调节第一滑台和第二滑台,使导轮与工件接触;此时,通过激光镜头进行校验,与此前记录进行计算,模拟得到焊接轨迹与焊接各性能属性;s3、控制模块根据模拟出的焊接轨迹通过第二气缸对焊枪进行控制;s4、水平移动整体装置,使焊枪从焊缝一头沿焊缝一直焊接至另一头;s5、焊枪焊接时,激光镜头随动,将光学数据反馈至控制模块,控制模块通过实时数据与记录进行对比计算,判断模拟焊接轨迹是否异常;s6、若实时数据与模拟焊接轨迹有异常,则对模拟焊接轨迹进行校正;s7、若无异常,则按照模拟焊接轨迹进行焊接。

38.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1