一种轨道交通门立柱及压铸成型方法与流程

1.本发明涉及轨道交通建材加工技术领域,具体为一种轨道交通门立柱及压铸成型方法。

背景技术:

2.城市轨道交通具有安全、准时、绿色环保等突出特点,对推进城市现代化进程、引导优化城市空间布局、带动城市经济创新发展发挥了巨大推动作用,门立柱位于轨道列车每节车体的两端,是轨道交通侧墙组件中的一个重要构件,需求量巨大。

3.现有技术的不足:

4.我国城市轨道交通虽然得到发展较快,但门立柱所使用的铝型材不能直接成型,其弯曲成型尚未形成成熟的压弯理论体系,这是制约轨道交通行业发展的关键因素之一,在铝型材门立柱压弯成型时,压弯区域受力过大,易出现截面凸起缺陷、裂纹等问题,造成型材破损,使其成品率大大降低,严重限制铝合金门立柱产品的规模化生产。

技术实现要素:

5.本发明的目的在于提供一种轨道交通门立柱及压铸成型方法,以解决上述背景技术中提出的问题。

6.一种轨道交通门立柱,包括立柱主体,所述立柱主体内部设置有立柱腔,所述立柱腔内部设置有填充件,所述立柱腔包括有压弯区和位于压弯区两端的第一直线区和第二直线区;

7.所述压弯区包括有弯折段和位于弯折段两端的第一过渡段和第二过渡段。

8.作为本发明的进一步改进,所述第一直线区的长度与立柱主体长度比为0.55~0.62;

9.所述第二直线区的长度与立柱主体长度比为0.25~0.27;

10.所述第一过渡段的长度与立柱主体长度比为0.04~0.1;

11.所述第二过渡段的长度与立柱主体长度比为0.04~0.1。

12.作为本发明的进一步改进,所述填充件包括有:

13.刚性物质层,所述刚性物质层设置在第一直线区和第二直线区内;

14.柔性物质层,所述柔性物质层设置在压弯区。

15.作为本发明的进一步改进,所述刚性物质层为沙层,所述柔性物质层为塑性尼龙层,所述压弯区内塑性尼龙层的填充比为0.95~0.98。

16.本发明还公布了一种轨道交通门立柱压铸成型方法,本制备方法包括以下步骤:

17.a、向所述压弯区、第一直线区和第二直线区分别填充沙层和塑性尼龙层,完成准备工作;

18.b、将所述立柱主体放置在压铸机上,分段间歇对所述立柱主体进行压弯操作,压弯次数为4次,并且所述压弯区的压弯速度为:

19.u(t)=﹣0.0009654t3+0.02498t2-0.2778t+4.239;

20.c、压铸后对所述立柱主体表面检测判断质量是否合格,合格后进入下一步骤;

21.d、取出所述压弯区、第一直线区和第二直线区内的沙层以及塑性尼龙层,对所述立柱主体正反面进行加工;

22.e、检查员检测加工后的孔位图是否符合要求。

23.作为本发明的进一步改进,本方法中步骤b中所述4次压弯的压弯量分别为所述压弯量的40%~45%、55%~70%、80%~90%和95%~105%,其中所述105%中的5%为型材回缩量。

24.作为本发明的进一步改进,本方法中所述四次压弯的前三次压弯完成后需观察铝合金毛料表面是否有凸起、裂纹缺陷,无缺陷,继续最后一次压弯工序,第四次压弯完成后观察铝合金毛料表面是否有凸起、裂纹缺陷,无缺陷,进行步骤c。

25.作为本发明的进一步改进,本方法中步骤c检测判断质量是否合格的方式为对所述立柱主体表面取点拍照,将照片输送至自动化图像处理中心,与合格立柱的表面组织进行对比,判断表面质量是否合格。

26.作为本发明的进一步改进,本方法中步骤d的具体加工步骤包括:

27.s1:将压铸完成后的成品正面装入到工装内腔中后压紧,进行正面加工,用立铣刀加工两头外形,平面五个长槽,侧边台阶尺寸到位,上钻头加工16

×

φ6.4孔尺寸到位,两头倒角。

28.s2:铣反面,立铣刀加工12个腰孔及8个六边形孔尺寸到位,上钻头加工6

×

φ6.4孔及11个沉头孔尺寸到位,两头倒角。

29.s3:侧铣右侧面,将门立柱型材转入到龙门加工工序,正面装入到工装内腔中后压紧,侧铣左侧面,上φ16立铣刀200mm长,加工内部形状尺寸到位。

30.作为本发明的进一步改进,本方法中步骤e检查员检测孔位图采用样板检测。

31.与现有技术相比,本发明的有益效果是:

32.1、本发明通过在立柱腔内填充刚性物质以及柔性物质,形成刚性-柔性-刚性的填充层结构,且柔性层对应弯曲部位对弯曲部位进行保护,在压弯时结合最佳的压弯速度公式对立柱进行压弯操作,可有效控制压弯区域附近应力集中现象,压弯时不易产生截面缺陷,立柱强度高,成品率高,极大提升压铸过程产品的成品率;

33.2、本发明对立柱各段长度进行合理化设计,采用最佳的刚性材质-沙层以及最佳的柔性材质-塑性尼龙层,合理调整塑性尼龙层的填充比,进一步提高了生产出的铝合金立柱产品的性能;

34.3、本发明在生产时对立柱采用了分段式的间歇压弯工艺,相较于一次压弯成型,最大化的提高了产品的性能,降低了压弯区域的应力集中现象。

附图说明

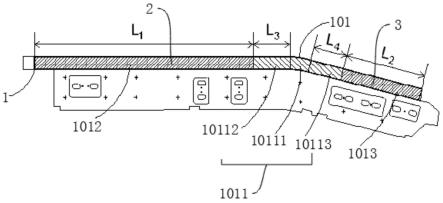

35.图1为本发明一种轨道交通门立柱整体示意图;

36.图2为本发明一种轨道交通门立柱压铸成型方法流程图;

37.图3为采用刚性压铸方式对铝合金立柱加工后的实验仿真图;

38.图4为本发明方法对铝合金立柱加工后的实验仿真图;

39.图5为采用刚性压铸方式加工得到的铝合金立柱产品实物图;

40.图6为本发明方法得到的铝合金立柱产品实物图;

41.图7为本发明中压弯速度u(t)的公式曲线图。

42.图中:1、立柱主体;101、立柱腔;1011、压弯区;10111、弯折段;10112、第一过渡段;10113、第二过渡段;1012、第一直线区;1013、第二直线区;2、刚性物质层;3、柔性物质层。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1

45.请参阅图1-7,本发明提供如下技术方案:一种轨道交通门立柱,包括立柱主体1,立柱主体1内部开设有立柱腔101,立柱腔101内部填充有填充件,立柱腔101包括有压弯区1011和位于压弯区1011两端的第一直线区1012和第二直线区1013,压弯区1011包括有弯折段10111和位于弯折段10111两端的第一过渡段10112和第二过渡段10113。

46.立柱主体1的总长度为l,第一直线区1012的长度为l1,l1/l=0.55~0.62;

47.第二直线区1013的长度为l2,l2/l=0.25~0.27;

48.第一过渡段10112的长度为l3,l3/l=0.04~0.1;

49.第二过渡段10113的长度为l4,l4/l=0.04~0.1.

50.填充件包括有刚性物质层2和柔性物质层3,刚性物质层2设置在第一直线区1012和第二直线区10113内,柔性物质层3设置在压弯区1011;

51.刚性物质层2为沙层,柔性物质层3为塑性尼龙层,压弯区1011内塑性尼龙层的填充比为0.95~0.98。

52.本发明还提供了一种轨道交通门立柱压铸成型方法,以铝合金型材为本实施例的立柱主体1,本制备方法包括以下步骤:

53.a、向压弯区1011、第一直线区1012和第二直线区1013分别填充沙层和塑性尼龙层,完成准备工作;

54.b、将立柱主体1放置在压铸机上,分段间歇对立柱主体1进行压弯操作,第一次压弯完成所需压弯量的45%,第二次压弯完成所需压弯量的65%,第三次压弯完成所需压弯量的90%,第四次压弯完成所需压弯量的100.5%,其中多余的0.5%是铝合金型材回缩量,不同的型材有不同的回缩量,一般取值为0~5%以内,并且压弯区1011的压弯速度为:

55.u(t)=﹣0.0009654t3+0.02498t2-0.2778t+4.239

56.时间在实际中最容易操作和实现的量,所以就统计成速度与时间间的关系,该式为一个3元一次方程,为一个统计的量;

57.压弯4次,前三次压弯完成后需人工观察铝合金毛料表面是否有凸起、裂纹缺陷,无缺陷,继续最后一次压弯工序,第四次压弯完成后人工观察铝合金毛料表面是否有凸起、裂纹缺陷,无缺陷,进行步骤c;

58.c、压铸后对立柱主体1表面检测判断质量是否合格,对立柱主体1表面取点拍照,

将照片输送至自动化图像处理中心,与合格立柱的表面组织进行对比,判断表面质量是否合格,合格后进入下一步骤;

59.d、取出压弯区1011、第一直线区1012和第二直线区1013内的沙层以及塑性尼龙层,对立柱主体1正反面进行加工,具体加工步骤为:

60.s1:将压铸完成后的成品正面装入到工装内腔中后压紧,进行正面加工,用立铣刀加工两头外形,平面五个长槽,侧边台阶尺寸到位,上钻头加工16

×

φ6.4孔尺寸到位,两头倒角。

61.s2:铣反面,立铣刀加工12个腰孔及8个六边形孔尺寸到位,上钻头加工6

×

φ6.4孔及11个沉头孔尺寸到位,两头倒角。

62.s3:侧铣右侧面,将门立柱型材转入到龙门加工工序,正面装入到工装内腔中后压紧,侧铣左侧面,上φ16立铣刀200mm长,加工内部形状尺寸到位;

63.e、检查员采用样板检测加工后的孔位图是否符合要求。

64.分别以刚性压铸成型生产方法以及本发明中的柔性渐进压弯工艺生产方法,分别生产10000件产品后统计合格品以及次品量后得到下表:

[0065] 生产件数合格品次品刚性压铸成型生产立柱1000069733027柔性渐进压弯工艺生产立柱100009542458

[0066]

由上表可知,与刚性压铸成型铝合金门立柱相比,本发明中的柔性渐进压弯工艺生产立柱次品率降低超25%。

[0067]

本发明中,对现有技术中的刚性压铸方式生产的立柱和本发明中的柔性渐进压铸方式生产的立柱分别采用基于workbench平台的有限元压铸数值模拟技术和模型实验进行比较分析,如图3所示,刚性压铸方式会在铝合金中间部位出现应力集中现象,且应力分布不均匀,相比于刚性压铸工艺得到的门立柱,如图4所示,柔性渐进压铸方式应力分布相对较为合理,在变形位置最大的区域(折弯处),应力分布均匀,无应力集中现象,为保证其按照工艺要求,故在条件均相同的条件下,分别对刚性压弯和柔性渐进压弯得到的门立柱进行了比较,从图5可以看出,刚性压铸,在铝合金门立柱最大折弯区域,其表面出现了明显损伤,而图6所示,柔性渐进压弯工艺得到的铝合金门立柱表面相对较为光滑,无表面破损现象。

[0068]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0069]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1