三辊斜轧管机辊型的制作方法

1.本发明属于钢铁冶金工业热轧钢管轧制工艺领域,涉及一种三辊斜轧管机辊型。

背景技术:

2.三辊斜轧管机简称assel轧管机,属于高精度斜轧机,在生产中厚壁钢管中具有较大优势:单机变形量大、壁厚精度高、调整灵活、变换规格简便、轧制工具少等,是当今热轧无缝钢管生产不可或缺的重要机型之一。但这种轧管机在实际生产钢管(尤其是薄壁规格)时容易出现轧后荒管壁厚螺旋性不均、内螺纹深度严重的质量问题,严重影响其使用效果,因此控制内螺纹的产生或减轻内螺纹深度的研究无疑对提高无缝管的质量和降低使用过程事故率具有重要理论和现实意义。理论研究和生产实践表明,assel轧管机辊型设计直接影响着轧后荒管内螺纹缺陷程度。

技术实现要素:

3.有鉴于此,针对assel轧管机生产过程容易出现钢管严重內、外螺旋道质量缺陷的痛点问题,本发明的目的在于提供一种三辊斜轧管机辊型,通过一系列轧辊外形形状及尺寸优化设计,能够实现轧制后荒管的内、外螺旋纹深度控制在≤0.3mm。

4.为达到上述目的,本发明提供如下技术方案:

5.一种三辊斜轧管机辊型,包括轧辊,所述轧辊外形呈圆锥台状,轧辊直径d取值范围为280~1100mm,轧辊辊身长度l取值范围为300~800mm,所述轧辊的锥形表面依次包括入口锥、辊肩、均整段及出口锥四大部分。

6.可选的,所述入口锥由一段圆角与一段与水平线呈角的直线段组成,角取1~3

°

。

7.可选的,所述辊肩由两段直接相切的大小圆弧形成一个高度为h的台阶,h<10mm。

8.可选的,所述辊肩的两个大小圆弧半径与台阶高度h的定量关系为r1=h,r2=1.71h

9.可选的,所述均整段为一段大圆弧。

10.可选的,所述均整段的圆弧半径r3取1500~2500mm。

11.可选的,所述均整段圆弧段长度不小于1.5倍入口轧件螺距。

12.可选的,所述出口锥由一小段圆弧与一段与水平线呈α角的直线段及一段圆角组成,α角取2~4

°

。

13.可选的,所述出口锥的小段圆弧分别与均整段及出口锥直线段相切,形成圆滑过渡。

14.可选的,所述出口锥的小段圆弧半径r4取300~400mm。

15.本发明的有益效果在于:

16.本发明重点通过对辊型设计中影响轧后荒管螺旋纹缺陷的几个关键因素——辊肩、均整段(辗轧带)及出口锥进行优化设计,以实现轧制过程金属在辊型的圆滑过渡,并降

低附加的扭转变形、尽量保证变形的均匀性,从而实现对轧后荒管内、外螺旋纹深度的控制,改善钢管表面质量。

17.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

18.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

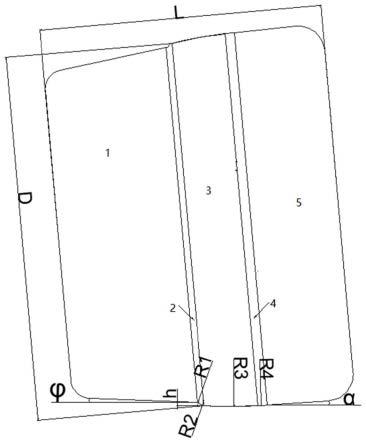

19.图1为本发明的辊型方案示意图;

20.图2为三辊斜轧管机孔型结构;

21.图3为三辊斜轧管机机架结构;

22.图4为三辊斜轧管机轧制后荒管外螺旋纹缺陷特征;

23.图5为三辊斜轧管机轧制后荒管内螺旋纹缺陷特征。

24.附图标记:入口锥1、辊肩2、均整段3、过渡段4、出口锥5。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

26.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

28.请参阅图1~图5,图4及图5示意为钢管经过assel轧管机轧制后容易出现的内、外螺旋纹特征,螺旋纹体现的是钢管内、外表面在螺旋方向的一种壁厚不均,其本质是因为轧制过程的各种不均匀变形引起的,包括轧制过程附加的剪切变形和扭转变形,不同轧制阶段因衔接过渡引起的不均匀变形,辗轧过程的不均匀均壁变形等等,而辊型设计的好坏直接影响着这种不均匀变形程度。图2及图3示意为assel轧管机机架及孔型结构,assel轧管

机为一种单机架斜轧机,其机架由3个互呈120

°

的轧辊组成,轧辊呈锥形。工作时,3个轧辊与长芯棒共同完成入口毛管的咬入、减径、集中减壁、均壁和规圆抛钢的过程,实现较大的压下变形。图1所示本发明的辊型方案,轧辊外形呈圆锥台状,轧辊直径d取值范围为280~1100mm,轧辊辊身长度l取值范围为300~800mm。轧辊辊型由入口锥1、辊肩2、均整段3及出口锥5四大部分组成,从变形角度分别对应着减径区、减壁区、辗轧区及规圆区。其中,轧辊入口锥1由一段圆角+一段与水平线呈角的直线段组成,角取1~3

°

;辊肩2由两段直接相切的大小圆弧组成,形成一个高度为h的台阶,h<10mm,两个大小圆弧半径与台阶高度h的定量关系为r1=h,r2=1.71h;均整段3为一段大圆弧,圆弧半径r3取1500~2500mm,圆弧段长度不小于1.5倍入口轧件螺距;出口锥4由一小段圆弧+一段与水平线呈α角的直线段+一段圆角组成,α角取2~4

°

,小段圆弧分别与均整段3及出口锥5直线段相切,形成圆滑过渡,小圆弧半径r4取300~400mm。出口锥5与均整段3之间设置有过渡段4。理论研究表明,上述图4所示辊型方案能够显著减小assel轧制过程的附加变形,减小变形的不均匀性,从而有效降低assel轧制后钢管的内、外表面螺旋道深度。

29.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种三辊斜轧管机辊型,其特征在于:包括轧辊,所述轧辊外形呈圆锥台状,轧辊直径d取值范围为280~1100mm,轧辊辊身长度l取值范围为300~800mm,所述轧辊的锥形表面依次包括入口锥、辊肩、均整段及出口锥四大部分。2.根据权利要求1所述的三辊斜轧管机辊型,其特征在于:所述入口锥由一段圆角与一段与水平线呈角的直线段组成,角取1~3

°

。3.根据权利要求1所述的三辊斜轧管机辊型,其特征在于:所述辊肩由两段直接相切的大小圆弧形成一个高度为h的台阶,h<10mm。4.根据权利要求3所述的三辊斜轧管机辊型,其特征在于:所述辊肩的两个大小圆弧半径与台阶高度h的定量关系为r1=h,r2=1.71h。5.根据权利要求1所述的三辊斜轧管机辊型,其特征在于:所述均整段为一段大圆弧。6.根据权利要求5所述的三辊斜轧管机辊型,其特征在于:所述均整段的圆弧半径r3取1500~2500mm。7.根据权利要求5所述的三辊斜轧管机辊型,其特征在于:所述均整段圆弧段长度不小于1.5倍入口轧件螺距。8.根据权利要求1所述的三辊斜轧管机辊型,其特征在于:所述出口锥由一小段圆弧与一段与水平线呈α角的直线段及一段圆角组成,α角取2~4

°

。9.根据权利要求8所述的三辊斜轧管机辊型,其特征在于:所述出口锥的小段圆弧分别与均整段及出口锥直线段相切,形成圆滑过渡。10.根据权利要求9所述的三辊斜轧管机辊型,其特征在于:所述出口锥的小段圆弧半径r4取300~400mm。

技术总结

本发明涉及一种三辊斜轧管机(简称Assel轧管机)辊型,属于钢铁冶金工业热轧钢管轧制工艺领域。本发明用以解决Assel轧制后钢管内、外表面螺旋道缺陷严重的痛点问题:所述轧辊外形呈圆锥台状,轧辊直径D取值范围为280~1100mm,轧辊辊身长度L取值范围为300~800mm。所述轧辊的锥形表面由入口锥、辊肩、均整段及出口锥四大部分组成。本发明提供的轧辊辊型能够显著减小Assel轧制过程的附加变形,减小变形的不均匀性,能够实现将Assel轧制后钢管的内、外表面螺旋道深度控制在0.3mm以内,从而实现高质量生产。现高质量生产。现高质量生产。

技术研发人员:欧阳建 刘杰

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:2022.11.10

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1