一种多主轴加工中心用换刀系统的制作方法

本发明涉及多主轴加工,具体为一种多主轴加工中心用换刀系统。

背景技术:

1、数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床。带有刀库并能自动更换刀具,对工件能够在一定的范围内进行多种加工操作的数控机床,数控加工中心是目前世界上产量最高、应用最广泛的数控机床之一。它把铣削、镗削、钻削、攻螺纹和切削螺纹等功能集中在一台设备上,使其具有多种工艺手段。自动换刀系统是指实现零件工序之间连续加工的换刀要求的加工装置,自动换刀系统由刀库和换刀装置组成。

2、在对刀头进行更换时,通常都会使用切削油对待更换和需更换的新刀头进行清洗和保护,以此来获得极高的工件精密度和表面光洁度,但是这会造成对切削油的浪费,不方便对切削油的重复利用,因此,设计实用性强的一种多主轴加工中心用换刀系统是很有必要的。

技术实现思路

1、本发明的目的在于提供一种多主轴加工中心用换刀系统,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种多主轴加工中心用换刀系统,包括底板,所述底板顶部固定连接有转动盘,所述转动盘顶部固定连接有支撑柱,所述支撑柱表面开设有两个开槽一,所述底板顶部设置有加工装置;

3、所述加工装置包括电动推杆,所述电动推杆底部与支撑柱内壁固定连接,所述电动推杆顶部固定连接有支撑杆,所述支撑杆贯穿两个开槽一,所述支撑杆左右两端均设置有收集机构和换刀机构;

4、所述收集机构包括支撑板,所述支撑板顶部为倾斜设置,所述支撑板顶部固定连接有连接套,所述支撑板底部固定连接有插杆,所述插杆与支撑杆活动插接,在喷淋切削油时,切削油落在支撑板的上方,通过设置支撑板的特殊倾斜形状,使落在支撑板上方的切削油可以顺着支撑板滑下从流动槽二排出,再通过在支撑板上方设置连接套,通过连接套的阻隔,保证切削油不会在滑动时从支撑板漏下。

5、根据上述技术方案,所述支撑杆表面固定插接有两个限位杆,两个所述限位杆均与支撑柱外表面接触,所述支撑杆内部开设有漏槽一,所述漏槽一槽壁开设有漏槽二。

6、根据上述技术方案,所述连接套内壁固定连接有弧形板,所述弧形板形状与连接套形状相适配,所述弧形板表面固定连接有阻隔板,所述阻隔板底部开设有开槽二,所述阻隔板表面开设有连通孔一,在连接套内壁设置弧形板和阻隔板,在弧形板的限制下,保证落在支撑板表面的切削油可以更好的从流动槽二漏下,在通过在阻隔板的底部开设开槽二,保证切削油正常通过开槽二流动的同时,还可以对从刀头冲下的铁丝屑进行阻隔。

7、根据上述技术方案,所述支撑板中轴处开设有安装槽,所述安装槽上端的直径小于下端的直径,所述安装槽槽壁开设有限位槽一,所述支撑板内部开设有流动槽一,所述支撑板顶部开设有流动槽二,所述流动槽二与流动槽一连通。

8、根据上述技术方案,所述换刀机构包括电机和连接罩,所述连接罩位于安装槽内部,且连接罩与安装槽内壁固定连接,所述安装槽内部还设置有刀柄接口,所述刀柄接口下端位于连接罩内部,所述电机贯穿连接罩后与刀柄接口底部固定连接,通过使刀柄接口内的切削油可以经过连通孔三漏至连接罩内部,然后再通过连接罩内开设的连通孔二流入流动槽一内部,与从流动槽二漏下的切削油混合流入漏槽一内部后从漏槽二排出,即可对切削油进行收集,方便后续的重新利用。

9、根据上述技术方案,所述连接罩表面开设有连通孔二,所述连通孔二与流动槽一连通。

10、根据上述技术方案,所述刀柄接口外表面开设有限位槽二,所述限位槽二内部设置有多个卡珠,每个所述卡珠外表面均与限位槽一内壁接触,所述刀柄接口内壁底部环形开设有连通孔三,通过设置刀柄接口下端在连接罩内部,电机输出端与刀柄接口底部固定连接,在带动刀柄接口旋转时,通过在刀柄接口外表面开设限位槽二,与支撑板内部开设的限位槽一相配合,保证刀柄接口的稳定性较好。

11、与现有技术相比,本发明所达到的有益效果是:

12、1.本发明,通过在喷淋切削油时,切削油落在支撑板的上方,通过设置支撑板的特殊倾斜形状,使落在支撑板上方的切削油可以顺着支撑板滑下从流动槽二排出,再通过在支撑板上方设置连接套,通过连接套的阻隔,保证切削油不会在滑动时从支撑板漏下。

13、2.本发明,通过在连接套内壁设置弧形板和阻隔板,在弧形板的限制下,保证落在支撑板表面的切削油可以更好的从流动槽二漏下,在通过在阻隔板的底部开设开槽二,保证切削油正常通过开槽二流动的同时,还可以对从刀头冲下的铁丝屑进行阻隔。

14、3.本发明,通过使刀柄接口内的切削油可以经过连通孔三漏至连接罩内部,然后再通过连接罩内开设的连通孔二流入流动槽一内部,与从流动槽二漏下的切削油混合流入漏槽一内部后从漏槽二排出,即可对切削油进行收集,方便后续的重新利用。

15、4.本发明,通过设置刀柄接口下端在连接罩内部,电机输出端与刀柄接口底部固定连接,在带动刀柄接口旋转时,通过在刀柄接口外表面开设限位槽二,与支撑板内部开设的限位槽一相配合,保证刀柄接口的稳定性较好。

技术特征:

1.一种多主轴加工中心用换刀系统,包括底板(1),其特征在于:所述底板(1)顶部固定连接有转动盘(2),所述转动盘(2)顶部固定连接有支撑柱(3),所述支撑柱(3)表面开设有两个开槽一(5),所述底板(1)顶部设置有加工装置(5);

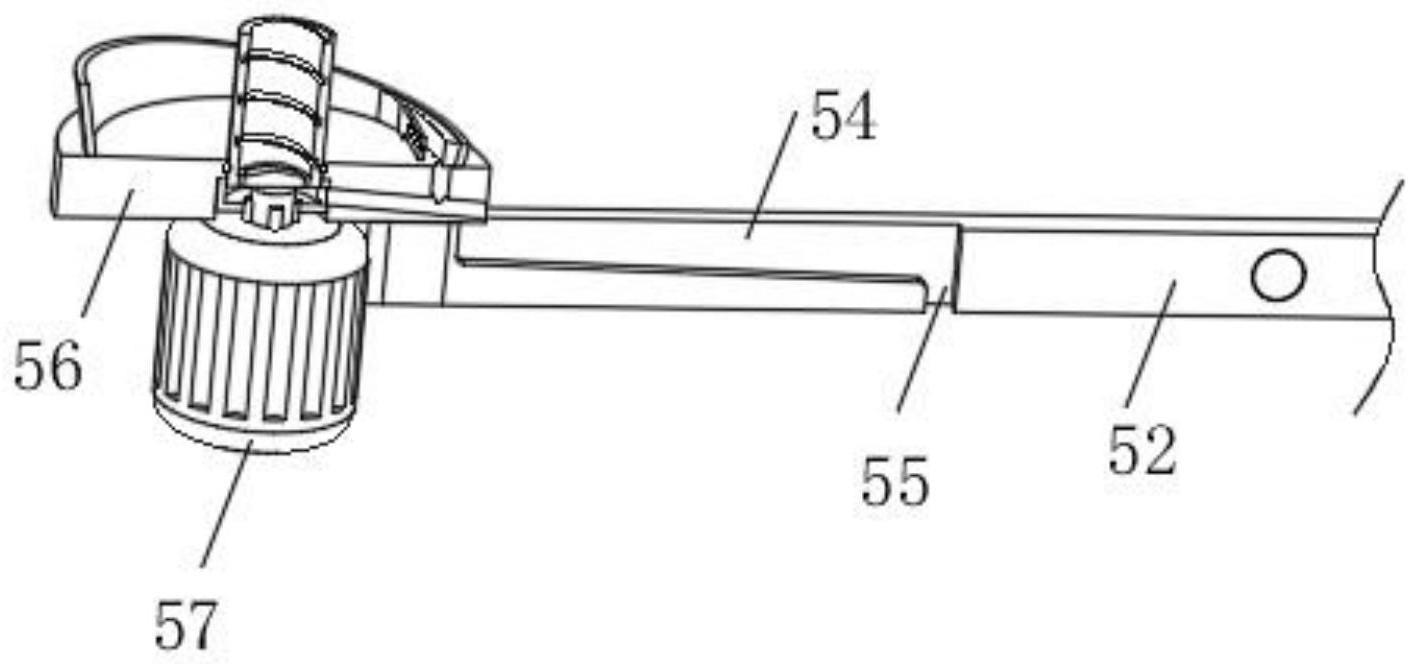

2.根据权利要求1所述的一种多主轴加工中心用换刀系统,其特征在于:所述支撑杆(52)表面固定插接有两个限位杆(53),两个所述限位杆(53)均与支撑柱(3)外表面接触,所述支撑杆(52)内部开设有漏槽一(54),所述漏槽一(54)槽壁开设有漏槽二(55)。

3.根据权利要求1所述的一种多主轴加工中心用换刀系统,其特征在于:所述连接套(563)内壁固定连接有弧形板(564),所述弧形板(564)形状与连接套(563)形状相适配,所述弧形板(564)表面固定连接有阻隔板(565),所述阻隔板(565)底部开设有开槽二(567),所述阻隔板(565)表面开设有连通孔一(566)。

4.根据权利要求3所述的一种多主轴加工中心用换刀系统,其特征在于:所述支撑板(561)中轴处开设有安装槽(5611),所述安装槽(5611)上端的直径小于下端的直径,所述安装槽(5611)槽壁开设有限位槽一(5612),所述支撑板(561)内部开设有流动槽一(5613),所述支撑板(561)顶部开设有流动槽二(5614),所述流动槽二(5614)与流动槽一(5613)连通。

5.根据权利要求4所述的一种多主轴加工中心用换刀系统,其特征在于:所述换刀机构(57)包括电机(571)和连接罩(573),所述连接罩(573)位于安装槽(5611)内部,且连接罩(573)与安装槽(5611)内壁固定连接,所述安装槽(5611)内部还设置有刀柄接口(576),所述刀柄接口(576)下端位于连接罩(573)内部,所述电机(571)贯穿连接罩(573)后与刀柄接口(576)底部固定连接。

6.根据权利要求5所述的一种多主轴加工中心用换刀系统,其特征在于:所述连接罩(573)表面开设有连通孔二(575),所述连通孔二(575)与流动槽一(5613)连通。

7.根据权利要求6所述的一种多主轴加工中心用换刀系统,其特征在于:所述刀柄接口(576)外表面开设有限位槽二(577),所述限位槽二(577)内部设置有多个卡珠(578),每个所述卡珠(578)外表面均与限位槽一(5612)内壁接触,所述刀柄接口(576)内壁底部环形开设有连通孔三(579)。

技术总结

本发明涉及多主轴加工领域,且公开了一种多主轴加工中心用换刀系统,包括底板,所述底板顶部固定连接有转动盘,所述转动盘顶部固定连接有支撑柱,所述支撑柱表面开设有两个开槽一,所述底板顶部设置有加工装置,所述加工装置包括电动推杆,所述电动推杆底部与支撑柱内壁固定连接,所述电动推杆顶部固定连接有支撑杆,所述支撑杆左右两端均设置有收集机构和换刀机构,本发明通过在连接套内壁设置弧形板和阻隔板,在弧形板的限制下,保证落在支撑板表面的切削油可以更好的从流动槽二漏下,在通过在阻隔板的底部开设开槽二,保证切削油正常通过开槽二流动的同时,还可以对从刀头冲下的铁丝屑进行阻隔,具有实用性强的特点。

技术研发人员:包锋,曹飞燕,任宝国

受保护的技术使用者:南通远大精密机械有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!