一种弹簧床芯自动化生产线的制作方法

本发明涉及弹簧床芯生产设备,具体涉及一种弹簧床芯自动化生产线。

背景技术:

1、随着社会经济的快速发展,人们对生活的追求越来越高,弹簧床垫的需求量也越来越大,弹簧床垫属现代常用的、性能较优的床垫,其垫芯由弹簧组成。该垫有弹性好,承托性较佳、透气性较强、耐用等优点。严格按照人体工学原理设计的三段式分区独立弹簧,更能依照人体的曲线和重量而灵活伸缩,弹簧床垫均匀承托身体每部分,保持脊骨自然平直,使肌肉得到充分的松弛,减少睡眠翻身次数。

2、弹簧床垫的内芯是由多个弹簧串接而成,目前,厂家生产弹簧床芯时,多为组装式,即将多个已经制作完成的弹簧通过人工进行串接以形成完整的弹簧床芯,这无疑会导致人工成本升高且生产效率较低,不利于提高弹簧床芯的生产效率。

3、鉴于此,本技术提出一种弹簧床芯全自动生产线,以解决上述技术问题。

技术实现思路

1、为克服上述缺点,本发明的目的在于提供一种弹簧床芯自动化生产线。

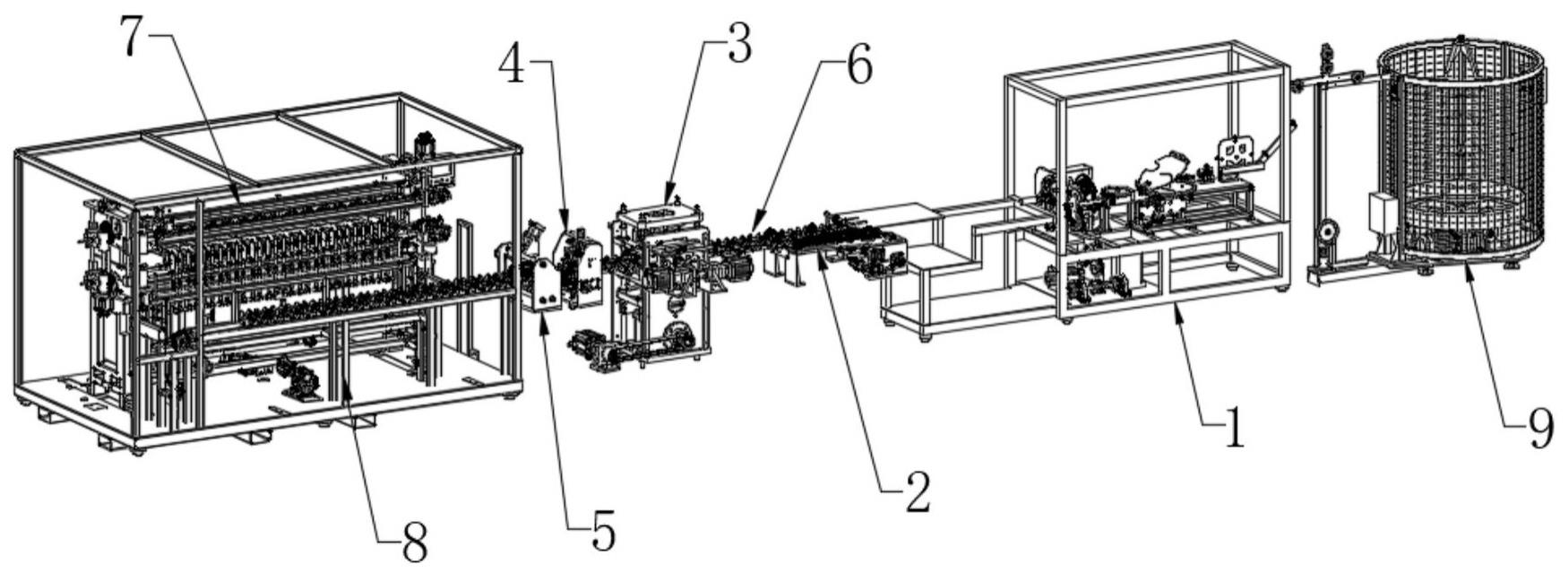

2、为了达到以上目的,本发明采用的技术方案包括依次沿第一方向设置的弹簧产生设备、导向折弯设备、成型设备、热处理设备、切割设备、输送架,以及包括沿第二方向设置并设于输送架处的串网设备,其中,导向折弯设备、成型设备、热处理设备、切割设备和输送架通过输送设备连接;

3、弹簧产生设备,其用于将圆钢制成弹簧,并将弹簧送至导向折弯设备;

4、导向折弯设备,其将沿第一方向输送的弹簧连续等距的折弯在输送设备上;

5、成型设备,其对弹簧的折弯处进行定型以保持弹簧折弯后的状态;

6、热处理设备,其对折弯后的弹簧进行热处理;

7、切割设备,其可选择的对连续折弯的弹簧进行切断;

8、输送架,其用于放置被切断的弹簧;

9、输送设备,在弹簧被折弯、成型、热处理、切断时,输送设备能够保持对弹簧的输送,并在导向折弯设备、成型设备、热处理设备、切割设备和输送架之间形成循环;

10、串网设备,其能够将沿第一方向排列的被切断的弹簧串接于一体以形成部分弹簧床芯,且能够将沿第二方向排列的部分弹簧床芯进行连续串接,以形成完整弹簧床芯。

11、本技术的生产线至少包括圆钢存储装置、弹簧产生设备、导向折弯设备、成型设备、热处理设备、切割设备、输送架、输送设备和串网设备;圆钢存储装置用于存储圆钢(制作弹簧的钢丝),弹簧产生设备用于将圆钢制成弹簧;导向折弯设备用于将弹簧进行连续z字型折弯,并将其固定在输送设备上;成型设备用以将连续折弯后的弹簧连接部进行扩张,以使折弯后的弹簧能够被定型;热处理设备用以将折弯定型后的弹簧进行加热处理,从而提高弹簧强度;切割设备用以将折弯后的弹簧进行预定长度的切断;输送设备用于将导向折弯设备、成型设备、热处理设备和切割设备上处理后的弹簧向输送架上进行输送;串网设备用于将输送架上的弹簧进行第一方向和第二方向的串接,以形成完整的弹簧床芯。

12、在上述弹簧床芯自动化生产线的优选技术方案中,弹簧产生设备至少包括:

13、导轮组件,其能够形成对圆钢的滚动夹持;

14、第一驱动件,其用于驱动导轮组件转动,以使圆钢沿第一方向移动;

15、螺旋成型组件,至少包括共轴设置的旋转件和蛇芯出线件,蛇芯出线件具有蛇形凹槽;

16、第二驱动件,其用于驱动旋转件和蛇芯出线件相对逆向差速旋转,以使穿过蛇形凹槽的圆钢形成弹簧。

17、本技术通过设置旋转件和蛇芯出线件共轴,旋转件内转动安装有偏心轮,圆钢绕经偏心轮设置,通过该种设置,可预先对进入蛇形凹槽内的圆钢进行弯曲,便于圆钢进入蛇形凹槽内,提高本技术的使用效果;相应的,旋转件上还具有平衡部,平衡部用于保持旋转件在旋转时的平衡及稳定效果;在蛇形出线件的出线端还设置有调节桶,调节桶用于对弹簧螺线进行调节,以提高弹簧的产出质量。

18、在上述弹簧床芯自动化生产线的优选技术方案中,导向折弯设备至少包括:

19、拨料组件,具有位于输送设备两侧且相对设置的第一拨料单元和第二拨料单元,第一拨料单元和第二拨料单元用以将沿第一方向输送的弹簧进行连续的z型拨动;以及

20、导向单元,设于拨料组件和输送设备之间,其能够同步的随第一拨料单元或第二拨料单元伸出,以使弹簧能够沿预定位置被放置在输送设备上;和

21、第三驱动件,其用以对拨料组件和导向单元提供动力源。

22、在上述弹簧床芯自动化生产线的优选技术方案中,成型设备包括:

23、压合组件,具有竖直移动且相对设置的上模座和下模座,上模座和下模座之间形成供输送设备穿过的输送空间;

24、第四驱动件,其驱动上模座和下模座同步的靠近或远离,以使上模座和下模座将输送空间内的弹簧进行固定或放松;

25、扩张定型组件,设置在压合组件的两侧,并定位在输送空间处,其具有沿高度方向进行扩张的定型件;

26、第五驱动件,其驱动扩张定型组件靠近输送空间内的弹簧,并使定型件在高度方向进行上下扩张,以使定型件能够将弹簧折弯处进行拉伸定型。

27、在上述弹簧床芯自动化生产线的优选技术方案中,热处理设备包括:

28、限位框架,中部形成供输送设备输送弹簧的加热通道;

29、夹紧组件,其包括铰接在加热通道内侧边角处的压紧杆,压紧杆具有受压部和按压部,受压部位于加热通道外侧,按压部位于加热通道内侧;

30、第六驱动件,其设置在限位框架的顶部和底部,其能够向限位框架移动,以使压紧杆的受压部受压,并使压紧杆按压部将弹簧折弯处抵接在限位框架上;

31、加热装置,其加热端安装在限位框架上,并定位在压紧杆按压部与弹簧的接触处。

32、在上述弹簧床芯自动化生产线的优选技术方案中,切割设备包括:

33、切断组件,其设置在热处理设备和输送架之间,并位于输送设备的相对侧部,用于将输送设备上输送的弹簧进行预定长度的切断;

34、横移组件,其用以控制切断组件在第二方向进行移动以靠近或远离弹簧;

35、第七驱动件,其用以为切断组件提供切断弹簧的动力。

36、在上述弹簧床芯自动化生产线的优选技术方案中,输送设备包括:

37、第一链条,其依次可转动安装在导向折弯设备、成型设备、热处理设备、切割设备和输送架上;

38、固定件,其安装在第一链条上,固定件随第一链条运动设置,弹簧通过导向折弯设备而被固定在固定件上;

39、第八驱动件,其设置在输送架底部,用以驱动第一链条转动。

40、在上述弹簧床芯自动化生产线的优选技术方案中,串网设备至少包括输送组件、对齐组件、穿网组件、钩簧组件;

41、其中,输送组件用以将输送架上被切断的弹簧向穿网组件夹紧输送,对齐组件用以将多个弹簧头端进行对齐,穿网组件用于将多个弹簧折弯处进行弹性串接,钩簧组件用以将串接完成的一级弹簧床芯向远离输送架方向钩出,并使该级弹簧床芯尾端能够与下一级弹簧床芯相串接。

42、在上述弹簧床芯自动化生产线的优选技术方案中,输送设备还包括辅助送料组件,其设置在折弯导向设备上,辅助送料组件通过第八驱动件间接被驱动设置,辅助送料组件能够辅助弹簧折弯并将每级弹簧被折弯后的部分安装在固定件上。

43、在上述弹簧床芯自动化生产线的优选技术方案中,还包括圆钢存储装置,其沿第一方向设置在弹簧产生设备侧部,用以存储圆钢并能够将圆钢向弹簧产生设备进行输送。

44、本发明的有益效果是:

45、1、本技术通过控制第三驱动电机驱动光杆转动,在第一拨料单元处,光杆通过第二齿轮组驱动第一连杆转动,第一连杆通过第二连杆驱动拨料杆拨动,在光杆转动的同时,光杆上设置的第一凸轮能够通过连杆机构驱动导向板伸出,从而配合拨料杆使得折弯后的弹簧能够被固定在输送设备上,随光杆转动,第一拨料单元处的拨料杆和导向板复位,第二拨料单元处的拨料杆和导向杆重复上述操作,以此往复,继而实现对弹簧的连续z型折弯,操作便捷,减少人工操作的问题,有效提高弹簧床芯的生产效率,具备实用性。

46、2、本技术通过控制第四驱动电机带动曲轴、第二凸轮、第三凸轮工作,使得上模座和下模座上设置的凸模和凹模能够实现对弹簧侧部的夹紧,此后,再通过第五驱动电机驱动第二固定板朝向第一固定板运动,使定型件能够伸出扩张窗口以进入弹簧连接部之间,随定型件的上下扩张,以及凹模和凸模的夹紧,即可有效实现对弹簧连接部的扩张拉伸,实现弹簧折弯后的定型,操作便捷,加工完成后,通过输送设备将该级弹簧向热处理设备方向进行输送即可,具有定型效果好,定型速度快的特点,同时能够有效减少人工成本,具备实用性。

47、3、本技术通过控制第九驱动件通过翻转杆带动翻转架呈水平状态,之后控制第十驱动件带动夹持板沿第二方向向靠近输送架方向移动,以使夹持板上的夹持件能够插入被切断的弹簧内,再控制第十一驱动件带动每组夹持件相互靠近,以使每组的两个夹持件能够形成对弹簧的夹持,弹簧夹持完成后,控制第九驱动件工作,以使翻转架翻转并呈垂直态,实现弹簧向穿网组件处输送,操作便捷,夹持量大,具备实用性。

- 还没有人留言评论。精彩留言会获得点赞!