一种液压油缸的立式焊夹及定位方法与流程

1.本发明涉及液压油缸加工技术领域,具体为一种液压油缸的立式焊夹及定位方法。

背景技术:

2.液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用,在液压油缸外壳加工的过程中常常需要进行焊接工序,而卧式的焊夹工装并不能稳定的加工,因此需要立式焊夹。

3.如申请号:cn201811252147.4的专利文件公开了一种液压油缸的立式焊夹,包括底板,底板上竖直设有两根立柱,立柱间设有横杆,横杆上设有压头,两个立柱间的底板上设有定位立柱,定位立柱上设有水冷装置,水冷装置顶端设有压头,所述两个立柱上的横杆通过螺母紧固。采用上述结构后,本立式焊夹结构简单,制造方便,成本较低,容易脱模,且装模精度高,但是定位过程费事费力,影响使用。

4.于是,有鉴于此,针对现有的结构不足予以研究改良,提出一种液压油缸的立式焊夹及定位方法。

技术实现要素:

5.本发明的目的在于提供一种液压油缸的立式焊夹及定位方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种液压油缸的立式焊夹及定位方法,包括安装座和限位组件,所述安装座表面安装有立式调节组件,且立式调节组件表面中部设置有定位组件,所述安装座一侧表面连接有防护组件,且防护组件与安装座转动连接,所述限位组件安装于立式调节组件两侧,且立式调节组件包括转动电机、主轴、焊接平台、卡合块、卡块和防滑块,且转动电机输出端连接有主轴,所述主轴外表面连接有焊接平台,且焊接平台下表面设置有卡合块,所述卡合块底部连接有卡块,且卡块外表面设置有防滑块。

7.进一步的,所述定位组件包括定位垫、气囊垫、紧固套、填充粉和硅胶条,且定位垫外表面设置有气囊垫,所述气囊垫外圈设置有紧固套,且紧固套内部设置有填充粉,所述紧固套外表面设置有硅胶条。

8.进一步的,所述定位组件还包括定位块、弹性滑动块、限位滚轮和紧固垫,且定位块两侧均连接有弹性滑动块,所述弹性滑动块顶部连接有限位滚轮,所述定位块底部中心位置连接有紧固垫。

9.进一步的,所述防护组件包括电动伸缩杆、齿条、半齿轮、转动架和护板,且电动伸缩杆输出端连接有齿条,所述齿条顶部啮合连接有半齿轮,且半齿轮顶部连接有转动架,所述转动架顶部连接有护板。

10.进一步的,所述转动架通过半齿轮与齿条构成传动连接,且半齿轮每次转动的最大角度为90

°

,而且半齿轮的竖直中心线与焊接平台的竖直中心线相重合。

11.进一步的,所述焊接平台表面连接有转盘,且转盘中部设置有伺服电机,所述转盘表面外侧设置有复位弹簧,且复位弹簧外端连接有滚珠。

12.进一步的,所述转盘与焊接平台转动连接,且滚珠通过复位弹簧与转盘弹性连接,而且滚珠环绕焊接平台的外表面呈圆周状分布。

13.进一步的,所述限位组件包括液压伸缩杆、夹持折架和硅胶层,且液压伸缩杆输出端连接有夹持折架,所述夹持折架内壁连接有硅胶层。

14.进一步的,所述限位组件还包括夹块,且夹块连接于夹持折架的上下侧,而且夹块表面呈凹凸不平状。

15.进一步的,所述定位方法包括以下步骤:

16.s1、工作台调整

17.首先将利用转动电机带动主轴转动从而使得焊接平台水平放置在安装座上表面,且与安装座平行;

18.s2、工件的放置

19.在焊接平台调整完成后,将工件放置在焊接平台的外表面,并由定位组件中的定位垫和气囊垫用于在工件放置时将工件限位,同时利用紧固套、填充粉和硅胶条使得工件放置时贴合在工件的外表面,用于限制工件移动,方便工件的定位过程,结合定位块、弹性滑动块、限位滚轮和紧固垫的设置,在工件横向放置时利用弹性滑动块和限位滚轮使得工件滑入定位块内部与紧固垫接触,将工件定位限制工件移动,并将工件定位:

20.s3、工件的夹持

21.利用液压伸缩杆的工作推动夹持折架移动,利用焊接平台两侧夹持折架的同步移动不仅将工件定位,同时利用硅胶层和夹块还将工件进行牢固夹持,该夹持折架为特殊的v字状结构,从而能够在对工件夹持时发生弹性形变,提升与工件的贴合,同时方便对不同形状工件的夹持,实现工件的定位与夹持。

22.本发明提供了一种液压油缸的立式焊夹及定位方法,具备以下有益效果:该液压油缸的立式焊夹及定位方法,通过采用多个组件之间的相互配合设置,不仅能够将卧式立式结合呈一体,使得利用卧式进行定位限位过程,利用立式进行加工焊接工程,提升加工稳定性,并利用防护组件能够避免焊接过程中焊渣的飞溅,并利用转盘的设置还能够用于焊接过程中角度的调节,方便使用者使用;

23.1、本发明通过立式调节组件与安装座之间的相互配合设置,该立式调节组件中的焊接平台安装于安装座的中部,利用转动电机的工作带动主轴与焊接平台同步运动,从而能够将焊接平台由卧式改为立式,并利用焊接平台底部的卡合块和卡块在焊接平台转动90

°

后停止转动,从而能够焊接平台的定位,方便设备的加工作业。

24.2、本发明通过定位组件的设置,该定位组件中的定位垫和气囊垫用于在工件放置时能够将工件限位,并利用紧固套、填充粉和硅胶条使得工件放置时贴合在工件的外表面,从而能够限制工件移动,方便工件的定位过程,并利用定位块、弹性滑动块、限位滚轮和紧固垫的设置,在工件横向放置时能够利用弹性滑动块和限位滚轮使得工件滑入定位块内部与紧固垫接触,将工件定位限制工件移动,方便工件的定位过程。

25.3、本发明通过防护组件与安装座之间的相互配合设置,该防护组件中的半齿轮安装于安装座一侧,并利用电动伸缩杆的驱动能够推动齿条运动,并在齿条运动的同时半齿轮和转动架转动,利用转动架转动90

°

时,转动架顶部的护板转动至焊接平台的外部,从而能够降低焊接过程中焊渣的飞溅,方便使用者使用,同时在不使用时能够将整个防护组件收纳至安装座一侧的表面。

26.4、本发明通过限位组件的设置,利用液压伸缩杆的工作能够推动夹持折架移动,利用焊接平台两侧夹持折架的同步移动不仅能够将工件定位,同时利用硅胶层和夹块还能将工件进行牢固夹持,该夹持折架为特殊的v字状结构,从而能够在对工件夹持时发生弹性形变,提升与工件的贴合,同时方便对不同形状工件的夹持,提升工件夹持时的稳定性,并利用伺服电机的工作能够带动转盘转动,进而能够使得工件夹持的角度能够改变,方便工件的加工,该转盘的外表面设置有弹性连接的滚珠,使得在转盘转动时发出声响用于提示工作人员角度的改变,方便使用。

附图说明

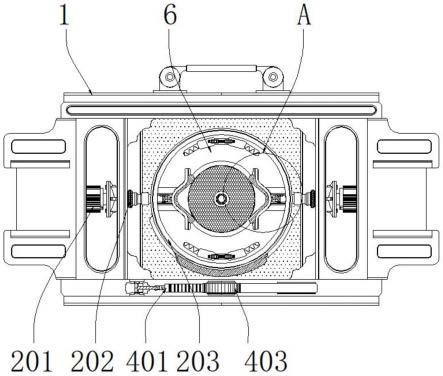

27.图1为本发明一种液压油缸的立式焊夹及定位方法的整体结构示意图;

28.图2为本发明一种液压油缸的立式焊夹及定位方法的立式调节组件结构示意图;

29.图3为本发明一种液压油缸的立式焊夹及定位方法的定位组件俯视结构示意图;

30.图4为本发明一种液压油缸的立式焊夹及定位方法的转盘局部结构示意图;

31.图5为本发明一种液压油缸的立式焊夹及定位方法的防护组件侧视结构示意图;

32.图6为本发明一种液压油缸的立式焊夹及定位方法的图1中a处放大结构示意图。

33.图中:1、安装座;2、立式调节组件;201、转动电机;202、主轴;203、焊接平台;204、卡合块;205、卡块;206、防滑块;3、定位组件;301、定位垫;302、气囊垫;303、紧固套;304、填充粉;305、硅胶条;306、定位块;307、弹性滑动块;308、限位滚轮;309、紧固垫;4、防护组件;401、电动伸缩杆;402、齿条;403、半齿轮;404、转动架;405、护板;5、限位组件;501、液压伸缩杆;502、夹持折架;503、硅胶层;504、夹块;6、转盘;7、伺服电机;8、复位弹簧;9、滚珠。

具体实施方式

34.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

35.请参阅图1-图6,本发明提供一种技术方案:一种液压油缸的立式焊夹及定位方法,包括安装座1和限位组件5,安装座1表面安装有立式调节组件2,且立式调节组件2表面中部设置有定位组件3,安装座1一侧表面连接有防护组件4,且防护组件4与安装座1转动连接,限位组件5安装于立式调节组件2两侧,且立式调节组件2包括转动电机201、主轴202、焊接平台203、卡合块204、卡块205和防滑块206,且转动电机201输出端连接有主轴202,主轴202外表面连接有焊接平台203,且焊接平台203下表面设置有卡合块204,卡合块204底部连接有卡块205,且卡块205外表面设置有防滑块206;

36.请参阅图1-2,立式调节组件2包括转动电机201、主轴202、焊接平台203、卡合块204、卡块205和防滑块206,且转动电机201输出端连接有主轴202,主轴202外表面连接有焊接平台203,且焊接平台203下表面设置有卡合块204,卡合块204底部连接有卡块205,且卡

块205外表面设置有防滑块206;

37.具体操作如下,通过立式调节组件2与安装座1之间的相互配合设置,该立式调节组件2中的焊接平台203安装于安装座1的中部,利用转动电机201的工作带动主轴202与焊接平台203同步运动,从而能够将焊接平台203由卧式改为立式,并利用焊接平台203底部的卡合块204和卡块205在焊接平台203转动90

°

后停止转动,从而能够焊接平台203的定位,方便设备的加工作业;

38.请参阅图1、图3和图4,定位组件3包括定位垫301、气囊垫302、紧固套303、填充粉304和硅胶条305,且定位垫301外表面设置有气囊垫302,气囊垫302外圈设置有紧固套303,且紧固套303内部设置有填充粉304,紧固套303外表面设置有硅胶条305,定位组件3还包括定位块306、弹性滑动块307、限位滚轮308和紧固垫309,且定位块306两侧均连接有弹性滑动块307,弹性滑动块307顶部连接有限位滚轮308,定位块306底部中心位置连接有紧固垫309;

39.具体操作如下,通过定位组件3的设置,该定位组件3中的定位垫301和气囊垫302用于在工件放置时能够将工件限位,并利用紧固套303、填充粉304和硅胶条305使得工件放置时贴合在工件的外表面,从而能够限制工件移动,方便工件的定位过程,并利用定位块306、弹性滑动块307、限位滚轮308和紧固垫309的设置,在工件横向放置时能够利用弹性滑动块307和限位滚轮308使得工件滑入定位块306内部与紧固垫309接触,将工件定位限制工件移动,方便工件的定位过程;

40.请参阅图1和图5,防护组件4包括电动伸缩杆401、齿条402、半齿轮403、转动架404和护板405,且电动伸缩杆401输出端连接有齿条402,齿条402顶部啮合连接有半齿轮403,且半齿轮403顶部连接有转动架404,转动架404顶部连接有护板405,转动架404通过半齿轮403与齿条402构成传动连接,且半齿轮403每次转动的最大角度为90

°

,而且半齿轮403的竖直中心线与焊接平台203的竖直中心线相重合;

41.具体操作如下,通过防护组件4与安装座1之间的相互配合设置,该防护组件4中的半齿轮403安装于安装座1一侧,并利用电动伸缩杆401的驱动能够推动齿条402运动,并在齿条402运动的同时半齿轮403和转动架404转动,利用转动架404转动90

°

时,转动架404顶部的护板405转动至焊接平台203的外部,从而能够降低焊接过程中焊渣的飞溅,方便使用者使用,同时在不使用时能够将整个防护组件4收纳至安装座1一侧的表面。

42.请参阅图1和图6,焊接平台203表面连接有转盘6,且转盘6中部设置有伺服电机7,转盘6表面外侧设置有复位弹簧8,且复位弹簧8外端连接有滚珠9,转盘6与焊接平台203转动连接,且滚珠9通过复位弹簧8与转盘6弹性连接,而且滚珠9环绕焊接平台203的外表面呈圆周状分布,限位组件5包括液压伸缩杆501、夹持折架502和硅胶层503,且液压伸缩杆501输出端连接有夹持折架502,夹持折架502内壁连接有硅胶层503,限位组件5还包括夹块504,且夹块504连接于夹持折架502的上下侧,而且夹块504表面呈凹凸不平状;

43.具体操作如下,通过限位组件5的设置,利用液压伸缩杆501的工作能够推动夹持折架502移动,利用焊接平台203两侧夹持折架502的同步移动不仅能够将工件定位,同时利用硅胶层503和夹块504还能将工件进行牢固夹持,该夹持折架502为特殊的v字状结构,从而能够在对工件夹持时发生弹性形变,提升与工件的贴合,同时方便对不同形状工件的夹持,提升工件夹持时的稳定性,并利用伺服电机7的工作能够带动转盘6转动,进而能够使得

工件夹持的角度能够改变,方便工件的加工,该转盘6的外表面设置有弹性连接的滚珠9,使得在转盘6转动时发出声响用于提示工作人员角度的改变,方便使用。

44.定位方法包括以下步骤:

45.s1、工作台调整

46.首先将利用转动电机201带动主轴202转动从而使得焊接平台203水平放置在安装座1上表面,且与安装座1平行。

47.s2、工件的放置

48.在焊接平台203调整完成后,将工件放置在焊接平台203的外表面,并由定位组件3中的定位垫301和气囊垫302用于在工件放置时将工件限位,同时利用紧固套303、填充粉304和硅胶条305使得工件放置时贴合在工件的外表面,用于限制工件移动,方便工件的定位过程,结合定位块306、弹性滑动块307、限位滚轮308和紧固垫309的设置,在工件横向放置时利用弹性滑动块307和限位滚轮308使得工件滑入定位块306内部与紧固垫309接触,将工件定位限制工件移动,并将工件定位:

49.s3、工件的夹持

50.利用液压伸缩杆501的工作推动夹持折架502移动,利用焊接平台203两侧夹持折架502的同步移动不仅将工件定位,同时利用硅胶层503和夹块504还将工件进行牢固夹持,该夹持折架502为特殊的v字状结构,从而能够在对工件夹持时发生弹性形变,提升与工件的贴合,同时方便对不同形状工件的夹持,实现工件的定位与夹持。

51.综上,液压油缸的立式焊夹及定位方法,使用时,首先将利用转动电机201带动主轴202转动从而使得焊接平台203水平放置在安装座1上表面,且与安装座1平行,在焊接平台203调整完成后,将工件放置在焊接平台203的外表面,并由定位组件3中的定位垫301和气囊垫302用于在工件放置时将工件限位,同时利用紧固套303、填充粉304和硅胶条305使得工件放置时贴合在工件的外表面,用于限制工件移动,方便工件的定位过程,结合定位块306、弹性滑动块307、限位滚轮308和紧固垫309的设置,在工件横向放置时利用弹性滑动块307和限位滚轮308使得工件滑入定位块306内部与紧固垫309接触,将工件定位限制工件移动,并将工件定位,利用液压伸缩杆501的工作推动夹持折架502移动,利用焊接平台203两侧夹持折架502的同步移动不仅将工件定位,同时利用硅胶层503和夹块504还将工件进行牢固夹持,该夹持折架502为特殊的v字状结构,从而能够在对工件夹持时发生弹性形变,提升与工件的贴合,同时方便对不同形状工件的夹持,实现工件的定位与夹持,随后转动电机201的工作带动主轴202与焊接平台203同步运动,从而能够将焊接平台203由卧式改为立式,并利用焊接平台203底部的卡合块204和卡块205在焊接平台203转动90

°

后停止转动,从而能够焊接平台203的定位,接着由于防护组件4中的半齿轮403安装于安装座1一侧,并利用电动伸缩杆401的驱动能够推动齿条402运动,并在齿条402运动的同时半齿轮403和转动架404转动,利用转动架404转动90

°

时,转动架404顶部的护板405转动至焊接平台203的外部,从而能够降低焊接过程中焊渣的飞溅,最后利用伺服电机7的工作能够带动转盘6转动,进而能够使得工件夹持的角度能够改变,方便工件的加工,该转盘6的外表面设置有弹性连接的滚珠9,使得在转盘6转动时发出声响用于提示工作人员角度的改变。

52.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选

择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1