一种钛与钢复合预制体过渡的钛/钢复合板焊接方法

1.本发明属于焊接技术领域,具体涉及钛/钢复合板的一种借助于钛合金与钢复合连接预制体过渡的焊接方法。

背景技术:

2.钛钢复合板是以碳钢为基层,工业纯钛或钛合金为复层的双金属复合板,它既具有钛优良的耐蚀性,又有结构钢的高强度和高弹性模量等优点,具有良好的综合性能;另外,与单一材料制成的产品相比,它的生产成本大幅度降低。因此,被广泛应用于石油化工、真空制盐及电气工程等许多领域中。然而钛/钢复合板在焊接时由于钛与钢的冶金相容性很差,在焊接过程中钛与钢的相互溶入会导致脆硬的金属间化合物tife,tife2的生成,会导致裂纹的出现严重降低接头的力学性能。

3.由于上述问题,钛/钢复合板在焊接时要通过合理的结构设计和选择合适的过渡材料才能得到较好的焊接接头。结构设计方面,主要是通过添加盖板和填充板等方法避免钛/钢的接触来进行钛/钢复合板无过渡焊接,钛与钢分别单独进行焊接,避免了钛钢熔化时产生脆硬化合物的问题。目前该技术已经较为成熟,并据此制定了国家标准《钛及钛合金复合钢板焊接技术要求》(gb/t13149-2009)。无过渡焊接接头可以分为搭接和对接两种。搭接接头形式包括平板搭接、平板搭接(含填充板)、圆拱形板搭接、方拱形板搭接、槽形板搭接等。由于搭接结构的特殊性,搭接结构在应用时存在结构的限制。为了克服结构上的不足,发展了直接对接、平直钛板对接等接头形式,可以满足大部分场景的需求。

4.专利号为cn111331279a的专利公开了一种高熵合金预制体及钛与不锈钢的熔焊方法,该方法相当于在钛和钢之间预制了一高熵合金过渡层,实现了异种金属钛板与钢板的焊接。

5.钛/钢复合板焊接也发展了过渡焊接的技术。目前主流的过渡材料有镍、铜、铌、钒等,学者们相继使用不同的过渡层材料进行钛/钢复合板焊接的研究。公开号为cn102699484b的专利公开了一种使用纯铌作为过渡层进行钛/钢复合板焊接的焊接方法,公开号为cn103785962b的专利公开了一种使用纯钒作为过渡层进行钛/钢复合板焊接的焊接方法,公开号为cn106112263b的专利公开了一种以t2紫铜作为过渡层的钛/钢复合板焊接方法,公开号为cn107984054b的专利公开了一种镍及镍基合金作为过渡层的钛/钢复合板焊接方法。

6.综上所述,目前钛/钢复合板无过渡焊接接头的结构设计主要是从避免钛、钢的同时熔化进行的,结构中存在未焊透区域,且钛盖板与钢之间为物理接触,不存在冶金连接,是接头中的性能较差的位置。

7.而采用过渡材料的方法,由于没有合适的材料既满足与钛的相容性好又满足与钢的相容性好,且过渡层的隔离效果有限,纵向焊缝难以避免钛/铁元素接触而形成产生钛/铁金属间化合物,且在钛/钢复合板的界面处即使采用了过渡层也难以避免焊接过程中钛钢的熔化而直接接触产生的脆硬的金属间化合物。

技术实现要素:

8.本发明的目的是为了解决钛/钢复合板没有合适的过渡材料,导致纵向焊缝难以避免钛/铁元素接触而形成产生钛/铁金属间化合物,且在钛/钢复合板的界面处即使采用了过渡层也难以避免焊接过程中钛钢的熔化而直接接触产生的脆硬的金属间化合物的问题。提供了一种预制体过渡的钛/钢复合板的新型焊接方法。本发明采用的预制体使用钛/钢复合板制成,不同于对接焊中钛与钢之间的物理接触,在预制体的钛/钢界面处形成了有效的冶金连接。传统的对接焊中一般采取盖板等形式,只在钛侧和钢侧分别形成焊缝,盖板与钢侧为空隙无连接(大范围);本发明采用的预制体形式的钛/钢界面形成了有效的扩散连接,只在塞块与母材接触界面处未焊透无连接(局部)。

9.为了实现上述目的,本发明的技术解决方案是:

10.本发明提供一种预制体过渡的钛/钢复合板的新型焊接结构,采用钛/钢复合板块作为预制体实现钛/钢复合板的焊接,焊接顺序为采用已有钛/钢复合板先制成条状预制体复合板,将条状预制体复合板与待焊复合板装配,首先利用cmt进行钢侧堆焊,最后在块状复合板两侧采用tig或激光焊实现自熔或填丝焊缝。

11.该方法将过渡层替换为预制体,可以有效的避免钛/钢复合板在焊接时过渡效果有限的缺点,且在钛/钢界面处未焊透,避免了该处焊接时熔化产生的钛/铁金属间化合物的生成。同时,预制体使用钛/钢复合板制成,不同于对接焊中钛与钢之间的物理接触,在预制体的钛/钢界面处形成了有效的冶金连接。

12.本发明的一种钛与钢复合预制体过渡的钛/钢复合板焊接方法,所述方法是按照以下步骤进行的:

13.1)将预接焊钛钢复合板的钢侧开坡口,钛侧开与预制体形状、尺寸一致的坡口;对钢侧及钛侧开的坡口及坡口附近进行清理;

14.2)使用机加工切割钛钢复合板成条状预制体,对条状预制体进行清理;

15.3)将清理后的预接焊钛钢复合板与条状预制体进行装配,使条状预制体钛侧面与预接焊的钛钢复合板钛侧面贴合,条状预制体钢侧面与预接焊的钛钢复合板钢侧面贴合,装配后在钢侧贴合面进行四个角的自熔焊接;

16.其中,四个角的自熔焊接固定,为了防止焊接过程中发生变形。

17.4)对条状预制体与预接焊的钛钢复合板的钢侧贴合面进行tig自熔打底焊接,焊后清理焊缝表面至无污物,再利用cmt在钢侧堆焊焊丝,余高小于1mm;

18.5)根据需要在预接焊钛钢复合板与条状预制体的钛侧交界处开v型坡口,沿条状预制体(即条形预制体的截面是四边形,即图5-10)与预接焊钛钢复合板装配方向进行激光/tig自熔/填丝焊,即完成所述的钛与钢复合预制体过渡的钛/钢复合板焊接。

19.进一步地,步骤1)中所述的钢侧开坡口为钢侧开v型坡口,坡口角度60-90

°

。

20.进一步地,步骤1)中所述的坡口附近进行清理,清理范围距离坡口边缘大于等于15mm。

21.进一步地,步骤2)中条状预制体为三角形、矩形或梯形,条状预制体(即条状预制体的截面图形,即图5-10)的顶角为45-135

°

、底角为45-135

°

。

22.进一步地,步骤2)中条状预制体的宽度为10mm-20mm。

23.进一步地,步骤2)中条状预制体钛侧厚度大于等于预接焊钛钢复合板钛侧厚度,

且条状预制体的钢侧厚度为2mm~5mm。

24.进一步地,条状预制体为预接焊钛钢复合板同质的钛/钢复合板加工而成的复合板条形体。

25.进一步地,步骤4)中所述的焊丝为h08mn2si焊丝。

26.进一步地,步骤5)中焊接四边形块时使用激光焊接或钨极氩弧焊。

27.进一步地,步骤5)中激光/tig自熔/填丝焊的道间温度小于150℃。

28.进一步地,条状预制体与预接焊的钛钢复合板的钛/钢界面焊缝处未焊透(指条状预制体与预接焊的钛钢复合板的钛/钢界面接触面的中间处未焊接)钛/钢界面区无钛/铁的熔合。

29.本发明的有益效果是,

30.(1)通过使用条状预制体的焊接结构,钛/钢界面未熔化,因而有效避免了钛/钢界面处在焊接时大量熔化产生的脆硬金属间化合物。

31.(2)通过使用条状预制体的焊接结构进行过渡,实现了焊缝纵向钛与钢之间的有效隔离,无钛与铁元素的直接/间接接触。

32.(3)通过使用条状预制体的焊接结构进行过渡,不同于无过渡对接焊的物理接触,钛板与钢之间形成了有效的冶金连接。

33.(4)钢基层采用cmt的方法减少了焊道数,降低了热输入,使焊后的焊接应力和变形得到了有效的控制,成形平整美观。

34.(5)条状预制体与母材的过渡焊接平滑无突变处,焊后没有明显的应力集中区域。

35.(6)条状预制体的形式丰富,尺寸范围大,可以根据母材的钛层厚度及尺寸等来指定条状预制体的结构,工艺简单,可以开坡口控制钛侧的熔深来保证未焊透区域的厚度。

附图说明

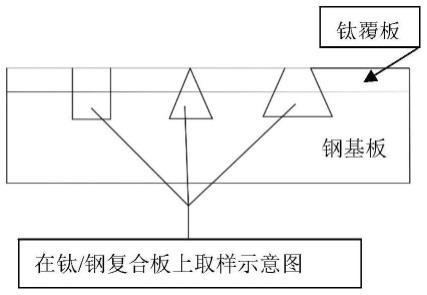

36.图1为本发明预制体取样位置示意图;

37.图2为本发明设计的矩形条状预制体图;

38.图3为本发明设计的梯形条状预制体图;

39.图4为本发明设计的三角形条状预制体图;

40.图5为本发明设计的矩形条状预制体焊接焊前装配示意图;

41.图6为本发明设计的梯形条状预制体焊接焊前装配示意图;

42.图7为本发明设计的三角形条状预制体焊接焊前装配示意图;

43.图8为本发明设计的矩形条状预制体焊后焊缝示意图;

44.图9为本发明设计的梯形条状预制体焊后焊缝示意图;

45.图10为本发明设计的三角形条状预制体焊后焊缝示意图;

46.图11为实施案例1的预制体与钛钢复合板的焊接效果图;其中,(a)为钛合金侧焊缝效果图,(b)为钢侧焊缝效果图,(c)为接头截面图;

47.附图中各标号的含义:1-矩形预制体钛侧,2-矩形预制体钢侧,3-梯形预制体钢侧,4-梯形预制体钛侧,5-三角形预制体钛侧,6-三角形预制体钢侧,7-钛板,8-钢基板,9-矩形预制体,10-梯形预制体,11-三角形预制体,12-矩形预制体钢侧焊缝,13-矩形预制体钢侧打底焊,14-矩形预制体钛侧自熔焊,15-梯形预制体钢侧焊缝,16-梯形预制体钢侧打

底焊,17-梯形预制体钛侧自熔焊,18-三角形预制体钢侧焊缝,19-三角形预制体钢侧打底焊,20-三角形预制体钛侧自熔焊。

具体实施方式

48.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

49.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面将详细叙述清楚说明本发明所揭示内容的精神,任何所属技术领域技术人员在了解本发明内容的实施例后,当可由本发明内容所教示的技术,加以改变及修饰,其并不脱离本发明内容的精神与范围。

50.参考图1,图1为本发明设计的钛/钢复合板焊接接头结构图,参考图3,4,图3,4为本发明所述的钛/钢复合板四边形塞块模型图,由厚度为2mm以上的ta2钛覆层和厚度为7mm以上的低碳钢组成的钛/钢复合板在进行对焊时,在钛侧使用四边形塞块结构进行焊接,焊接方法包括以下步骤:

51.1)将预对接焊的两块钛钢复合板钢侧开v型坡口,坡口角度60

±

10

°

,钛侧坡口视条状预制体而定,对坡口及坡口附近进行清理,清理范围应距离坡口边缘不小于15mm,清理后该区域不应有油,水,锈,氧化层等,表面应露出金属光泽。

52.2)使用线切割机切割钛钢复合板成条状预制体状。条状预制体为三角形、矩形或梯形,

53.顶角为45-135

°

,底角为45-135

°

,要求条状预制体角度误差小于1

°

。条状预制体钛侧厚度大于等于母材钛侧厚度,且条状预制体的钢侧厚度大于2mm,小于5mm;条状预制体的最短边宽度应为10-20mm,对条状预制体进行清理,清除表面的氧化膜,油污,露出金属光泽。

54.3)将待焊复合板与条状预制体进行装配,要求条状预制体钛侧平面与母材钛侧平面对齐,纵向误差不超过0.1mm,装配后在钢侧进行四个角的点固焊接。

55.4)将小形块紧邻钢侧的边界进行tig自熔焊接打底,焊接电流100-130a,焊接速度2mm/s,焊后清理焊缝表面,清除表面的氧化膜,油污,露出金属光泽。如有不平则进行平直处理。

56.5)使用用cmt在钢侧摆动堆焊h08mn2si焊丝,焊接电流130-170a,焊接速度3-5mm/s,送丝速度6-8mm/s,一道堆满坡口,余高小于1mm。

57.6)沿条状预制体与复合板装配的两边方向进行激光焊/钨极氩弧焊,激光焊使用ipg-4000型号激光器,激光功率3-5kw,焊接速度4-6m/min,离焦量f=10-15mm,激光焊接倾角60-80

°

。钨极氩弧焊焊接电流140-180a,焊接速度2-4mm/s,送丝速度4-7mm/s。有坡口时填纯钛焊丝。焊接时严格控制热输入,道间温度小于150℃,防止对钛/钢界面处产生影响,同时应保证未焊透。

58.6)根据gb6393-2008复合板力学及工艺性能试验方法,对焊接试样进行整体拉伸试验,并将检测结果与国家标准对比,检测有无裂纹的产生。

59.实施案例1:

60.适用于在(2mm+8mm)ta2/q235钛钢复合板上钢侧开v型坡口,钛侧留有钝边的的矩

形塞块焊接,具体的焊接过程如下:

61.1)将预对接焊的两块钛钢复合板开v型坡口,坡口角度70

°

,钛侧留有钝边4mm,对坡口及坡口附近进行清理,清理范围应距离坡口边缘不小于15mm,清理后该区域不应有油,水,锈,氧化层等,表面应露出金属光泽。

62.2)使用线切割机切割钛钢复合板成矩形条状预制体,矩形条状预制体宽度8mm,角度精度误差小于1

°

,条状预制体的钛侧厚度等同于母材的钛侧厚度2mm,条状预制体的钢侧厚度2mm,条状预制体宽度10mm,对条状预制体进行清理,清除表面的氧化膜,油污,露出金属光泽。

63.3)将待焊复合板与矩形条状预制体进行装配,要求块钛侧平面与母材钛侧平面对齐,纵向误差不超过0.1mm,

64.4)先在钢侧进行四个角的点固焊接。将矩块紧邻钢侧的两边进行tig自熔焊接打底,焊接电流120a,焊接速度2mm/s,焊后清理焊缝表面,清除表面的氧化膜,油污,露出金属光泽。如有不平则进行平直处理。

65.5)使用cmt在钢侧摆动堆焊h08mn2si焊丝,焊接电流150a,焊接速度3mm/s,送丝速度8mm/s,一道堆满坡口,余高小于1mm。

66.6)沿矩块与复合板装配的坡口方向进行激光填丝焊,使用ipg-4000型号光纤激光器,激光功率4kw,焊接速度5m/min,送丝速度s=5m/min,离焦量f=10mm,激光束倾角80

°

。焊接时严格控制热输入,道间温度小于150℃,防止对钛/钢界面处产生影响,同时应保证未焊透。

67.7)根据gb6393-2008复合板力学及工艺性能试验方法,对焊接试样进行整体拉伸试验,并将检测结果与国家标准对比,检测有无裂纹的产生。焊接试样的焊缝结果如图11所示,由图11可见焊缝过渡平滑无突起。

68.实施案例2:

69.适用于在(3mm+10mm)ta2/q235钛钢复合板上开双v型坡口,且坡口在中部截断的焊接,具体的焊接过程如下:

70.1)将预对接焊的两块钛钢复合板开双v型坡口,坡口角度60

°

,对坡口及坡口附近进行清理,清理范围应距离坡口边缘不小于15mm,清理后该区域不应有油,水,锈,氧化层等,表面应露出金属光泽。

71.2)使用线切割机切割钛钢复合板成梯形条状预制体,梯形条状预制体钛侧宽度为15mm,钢侧角度120

°

,角度精度误差小于1

°

,条状预制体的钛侧厚度等同于母材的钛侧厚度3mm,条状预制体的钢侧厚度3mm,条状预制体宽度10mm,对条状预制体进行清理,清除表面的氧化膜,油污,露出金属光泽。

72.3)将待焊复合板与矩形条状预制体进行装配,要求块钛侧平面与母材钛侧平面对齐,纵向误差不超过0.1mm,装配后在钢侧进行四个角的点固焊接。

73.4)将矩块紧邻钢侧的两边进行tig自熔焊接打底,焊接电流120a,焊接速度2mm/s,焊后清理焊缝表面,清除表面的氧化膜,油污,露出金属光泽。如有不平则进行平直处理。

74.5)使用cmt在钢侧摆动堆焊h08mn2si焊丝,焊接电流170a,焊接速度2mm/s,送丝速度8mm/s,一道堆满坡口,余高小于1mm。

75.5)沿梯形块与复合板装配的两边方向进行钨极氩弧焊,焊接电流160a,焊接速度

3mm/s。焊接时严格控制热输入,道间温度小于150℃,防止对钛/钢界面处产生影响,同时应保证未焊透。

76.6)根据gb6393-2008复合板力学及工艺性能试验方法,对焊接试样进行整体拉伸试验,并将检测结果与国家标准对比,检测有无裂纹的产生。

77.实施案例3:

78.适用于在(2mm+8mm)ta2/q235钛钢复合板上大v型坡口三角形塞块的焊接,具体的焊接过程如下:

79.1)将预对接焊的两块钛钢复合板开v型坡口,坡口角度60

°

,对坡口及坡口附近进行清理,清理范围应距离坡口边缘不小于15mm,清理后该区域不应有油,水,锈,氧化层等,表面应露出金属光泽。

80.2)使用线切割机切割钛钢复合板成三角形条状预制体状,三角形条状预制体尖端角度为60

°

,且精度误差小于1

°

,条状预制体的钛侧厚度等同于木材的钛侧厚度2mm,条状预制体的钢侧厚度2mm,条状预制体的钢侧宽度15mm,对条状预制体进行清理,清除表面的氧化膜,油污,露出金属光泽。

81.3)将待焊复合板与三角形条状预制体进行装配,条状预制体尖端与母材对齐,装配后在钢侧进行四个角的点固焊接。

82.4)将三角块紧邻钢侧的两边进行tig自熔焊接打底,焊接电流120a,焊接速度2mm/s,焊后清理焊缝表面,清除表面的氧化膜,油污,露出金属光泽。如有不平则进行平直处理。

83.5)使用cmt在钢侧摆动堆焊h08mn2si焊丝,焊接电流150a,焊接速度3mm/s,送丝速度8mm/s,一道堆满坡口,余高小于1mm。

84.5)沿三角块与复合板装配的两边方向进行激光自熔焊,使用ipg-4000型号光纤激光器,激光功率4kw,焊接速度5m/min,离焦量f=10mm,激光束倾角30

°

。焊接时严格控制热输入,道间温度小于150℃,防止对钛/钢界面处产生影响,熔深下界应在母材钛/钢界面附近(约1mm),保证钛/钢界面未焊透。

85.6)根据gb6393-2008复合板力学及工艺性能试验方法,对焊接试样进行整体拉伸试验,并将检测结果与国家标准对比,检测有无裂纹的产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1