一种半自动桶身组装设备的制作方法

1.本实用新型涉及马桶部件的生产领域,特别是一种半自动桶身组装设备。

背景技术:

2.市面上常见冲洗水箱的排水装置采用的是机械开启结构,即直接按压式排水结构,这种结构一般由按压驱动装置和内置于马桶内的机械桶身组成,如附图1,机械桶身一般包括桶身、长杆和盖板组件,安装时,长杆由上至下装入桶身内容,之后盖板组件安装于桶身底部,现有的桶身组装方法一般是通过人工进行组装,效率低,耗时间,且产能不高,而现有的机械组装设备无法满足桶身组装的要求。

技术实现要素:

3.为此,需要提供一种半自动桶身组装设备,解决现有桶身组装费时费力,产能不高的问题。

4.为实现上述目的,本实用新型提供了一种半自动桶身组装设备,包括固定架及设置在固定架上的桶身输送单元、长杆组装单元、盖板组装单元,所述桶身输送单元输送桶身依次经过长杆组装单元、盖板组装单元;

5.所述桶身输送单元包括桶身依次经过的桶身主滑道、桶身定位机构、桶身移料机构和下料输送线,所述桶身主滑道下方设有桶身拔叉搬运机构;

6.所述长杆组装单元包括长杆进料机构和长杆上料机构,所述长杆进料机构用于将长杆输送至桶身主滑道的侧边,所述长杆上料机构用于将长杆插入位于桶身主滑道上的桶身内;

7.所述盖板组装单元包括下盖板进料机构、盖板主滑道、盖板拔叉搬运机构、平盖板上料模块,所述盖板主滑道连接下盖板进料机构和下料输送线,平盖板上料模块用于将平盖板输送至盖板主滑道上,平盖板与下盖板组成盖板组件,所述盖板拔叉搬运机构用于搬运盖板主滑道上的下盖板和盖板组件。

8.进一步,所述桶身主滑道包括两个相对设置的桶身滑轨,两个桶身滑轨之间具有桶身输送通道,

9.所述桶身拔叉搬运机构包括拔叉固定板、上压气缸、移动气缸、搬运板和两个搬运叉,所述拔叉固定板上固定有搬运滑轨,所述搬运滑轨上滑动设有搬运滑块,所述上压气缸固定搬运滑块上,所述搬运板固定在上压气缸的输出轴上,两个搬运叉分别竖直固定在搬运板的两端,所述搬运滑块与移动气缸的输出轴固定。

10.进一步,桶身输送单元还包括有桶身压合机构,所述桶身压合机构包括压合支撑架、压合气缸和压合板,所述压合支撑架横跨桶身主滑道,所述压合气缸固定在压合支撑架上,所述压合气缸的输出轴竖直向下朝向桶身主滑道,所述压合板固定在压合气缸的输出轴上。

11.桶身压合机构用于压合桶身和搬运叉,使得桶身进行固定,避免后续长杆上料插

入时,桶身发生歪斜现象。

12.进一步,所述桶身定位机构设于桶身主滑道的末端,所述桶身定位机构包括旋转固定座、定位支撑座、定位气缸和定位移动夹爪,所述旋转固定座位于桶身主滑道末端和定位支撑座之间,所述定位气缸固定在定位支撑座上,所述定位气缸的输出轴朝向桶身主滑道,所述定位移动夹爪固定在定位气缸的输出轴上,所述旋转固定座上固定有旋转固定夹爪。

13.定位移动夹爪将长杆安装后的桶身夹至旋转固定座,旋转固定座上旋转一定的角度,保证后续盖板组件精准的定位安装。

14.进一步,所述长杆进料机构包括长杆进料振动盘和长杆输送通道,所述长杆输送通道由长杆进料振动盘延伸至桶身主滑道的侧边;

15.所述长杆上料机构包括支撑立柱、上料水平滑轨、上料水平气缸、上料竖直滑轨、上料竖直气缸和长杆上料夹爪,所述上料水平滑轨固定在支撑立柱的顶部,所述上料水平滑轨位于长杆输送通道和桶身主滑道的上方,所述上料竖直滑轨滑动设置在上料水平滑轨上,所述上料竖直滑轨与上料水平气缸的输出轴相固定,所述上料竖直滑轨上滑动设有上料滑块,所述上料滑块与上料竖直气缸的输出轴相固定,所述长杆上料夹爪固定在上料滑块上。

16.进一步,所述长杆输送通道的末端设有顶出组件,所述顶出组件包括u型板、顶出固定板和顶出气缸,所述u型板的开口与长杆输送通道的末端相固定并形成上下相通的顶出通道,所述顶出固定板与u型板相固定,所述顶出气缸与顶出固定板相固定,所述顶出气缸位于顶出通道的下方,所述顶出气缸的输出轴上固定有顶出块。

17.顶出组件的顶出块能够将位于顶出通道上的长杆顶出一定的距离,方便长杆上料夹爪抓取长杆零件,有利于系统的顺利进行。

18.进一步,所述桶身移料机构包括移料龙门架、移料水平气缸、移料竖直滑轨、移料竖直气缸和移料滑动架,所述移料龙门架横跨在桶身定位机构和下料输送线的上方,所述移料龙门架上固定有移料水平滑轨,所述移料竖直滑轨滑动设置在移料水平滑轨上,所述移料竖直滑轨与移料水平气缸的输出轴相固定,所述移料滑动架滑动设置在移料竖直滑轨上,移料滑动架与移料竖直气缸的输出轴相固定,所述移料滑动架上固定有移料夹爪。

19.进一步,所述移料滑动架包括移料固定板,所述移料固定板为倒l型,所述移料固定板的顶端固定有竖直设置的移料固定杆,所述移料夹爪水平固定在移料固定板的底端。

20.移料滑动架上移料固定杆和移料夹爪共同固定桶身,有效的防止桶身在移料过程中发生晃动的情况。

21.进一步,所述下盖板进料机构包括下盖板进料振动盘和下盖板输送通道,所述下盖板输送通道由下盖板进料振动盘延伸至盖板主滑道的一端,所述平盖板上料模块和盖板拔叉搬运机构分别位于盖板主滑道的两侧,所述平盖板上料模块包括平盖板输送机构和平盖板上料机构,所述平盖板输送机构位于盖板主滑道的侧边,所述平盖板上料机构位于平盖板输送机构和盖板主滑道之间,所述平盖板上料机构输送平盖板至盖板主滑道上并与下盖板组装成盖板组件。

22.进一步,所述盖板主滑道包括两个相对设置的盖板滑轨,两个盖板滑轨上设有盖板凹槽,所述盖板滑轨上设有遮盖盖板凹槽的遮挡板,所述遮挡板的长度小于盖板滑轨。

23.进一步,两个所述盖板滑轨之间具有贯穿通道,所述盖板主滑道的起始端的下方设有阻挡气缸,所述阻挡气缸的输出轴上固定有阻挡板,阻挡气缸驱动阻挡板上下穿过贯穿通道,所述盖板主滑道的末端的下方设有顶起气缸,所述顶起气缸的输出轴上固定有顶起杆,所述顶起气缸驱动顶起杆上下穿过贯穿通道。

24.盖板凹槽和遮挡板的设计,使得下盖板和平盖板能够顺利的进行安装,同时使得,阻挡气缸能够限制下盖板逐个进入到盖板主滑道内,当盖板组件被搬运至盖板主滑道末端时,桶身移料机构带动桶身下移,此时顶起杆顶起将盖板组件与桶身进行卡合。

25.进一步,所述盖板拔叉搬运机构包括盖板拔叉滑轨、盖板拔叉气缸、盖板搬运滑轨、盖板搬运气缸、盖板搬运固定板,所述盖板搬运滑轨滑动设置在盖板拔叉滑轨上,所述盖板搬运滑轨与盖板拔叉气缸的输出轴固定,所述盖板搬运固定板滑动设置在盖板搬运滑轨上,所述盖板搬运固定板与盖板搬运气缸的输出轴相固定,所述盖板搬运固定板的两端上分别固定有下盖板夹爪和盖板组件夹爪。

26.下盖板夹爪用于抓取下盖板至组装位置,盖板组件夹爪用于抓取组装好的盖板组件至盖板主滑道的末端。

27.进一步,所述盖板主滑道的末端固定有u型的推倒挡板,所述推倒挡板与盖板主滑道的上表面之间具有进出通道,所述进出通道容纳盖板组件夹爪的活动进出,所述盖板搬运固定板靠近下料输送线的一侧上固定有凸出设置的推倒块。

28.推倒挡板和推倒块的设计使得安装后的桶身能够顺利的倾倒进入下料输送线,保证组装成品的顺利下料。

29.进一步,所述平盖板输送机构包括转动盘、驱动电机和上顶组件,所述转动盘的周边上固定有多个输送板,所述输送板的上表面竖直固定有行程杆,所述输送板设有顶出通孔,所述驱动电机驱动转动盘转动,所述上顶组件包括上顶滑轨、上顶滑块、上顶气缸和上顶杆,所述上顶滑块滑动设置在上顶滑轨上,所述上顶气缸的输出轴与上顶滑块固定,所述上顶杆与上顶滑块相固定,所述上顶杆的顶端活动穿过顶出通孔。

30.进一步,所述平盖板上料机构包括上料支撑柱、平盖板水平上料滑轨、平盖板水平上料气缸、平盖板竖直上料滑轨、平盖板竖直上料气缸和平盖板上料夹爪,所述平盖板水平上料滑轨固定在上料支撑柱的顶部,平盖板竖直上料滑轨滑动设置在平盖板水平上料滑轨上,所述平盖板水平上料气缸的输出轴与平盖板竖直上料滑轨相固定,所述平盖板竖直上料滑轨上滑动设有平盖板上料滑块,所述平盖板上料滑块与平盖板竖直上料气缸的输出轴相固定,所述平盖板上料夹爪固定在平盖板上料滑块上。

31.平盖板通过旋转盘旋转不断的将平盖板输送至盖板上料机构的下方,之后平盖板上料夹爪夹取平盖板至板主滑道上,平盖板上料滑块下移,平盖板与下盖板组装成盖板组件。

32.上述技术方案具有以下有益效果:

33.本实用新型中,桶身的长杆、下盖板和平盖板通过长杆组装单元、盖板组装单元实现智能自动组装,桶身定位机构对桶身进行旋转定位,保证桶身、长杆、平盖板、下盖板组装方向一致,桶身零件的全自动组装设计极大的降低了人力成本,提高工厂的生产效率。

附图说明

34.图1为背景技术所述的桶身安装过程。

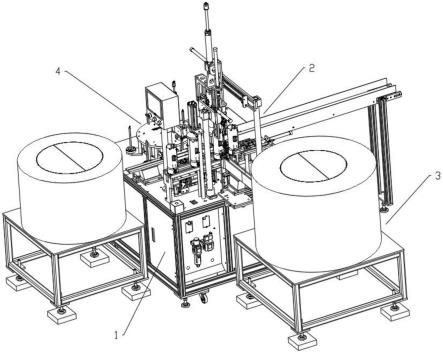

35.图2为具体实施方式所述半自动桶身组装设备的结构图。

36.图3为具体实施方式所述桶身输送单元的结构图。

37.图4为具体实施方式所述桶身主滑道、桶身定位机构和桶身压合机构的结构图。

38.图5为具体实施方式所述桶身拔叉搬运机构的结构图。

39.图6为具体实施方式所述桶身主滑道与长杆组装单元的结构图。

40.图7为具体实施方式所述长杆输送通道上顶出组件的结构图。

41.图8为具体实施方式所述长杆上料机构的结构图。

42.图9为具体实施方式所述桶身移料机构的结构图。

43.图10为具体实施方式所述盖板组装单元的结构图。

44.图11为具体实施方式所述盖板主滑道和盖板拔叉搬运机构的结构图。

45.图12为具体实施方式所述盖板主滑道的结构图。

46.图13为具体实施方式所述盖板拔叉搬运机构的结构图。

47.图14为具体实施方式所述平盖板上料模块的结构图。

48.附图标记说明:

49.1、固定架;

50.2、桶身输送单元;21、桶身主滑道;211、桶身滑轨;212、桶身输送通道;

51.22、桶身定位机构;221、旋转固定座;222、定位支撑座;223、定位气缸;224、定位移动夹爪;225、旋转固定夹爪;

52.23、桶身移料机构;231、移料龙门架;232、移料水平气缸;233、移料竖直滑轨;234、移料滑动架;2341、移料固定板;2342、移料固定杆;235、移料水平滑轨;236、移料夹爪;237、移料竖直气缸;

53.24、下料输送线;

54.25、桶身拔叉搬运机构;251、拔叉固定板;252、上压气缸;253、移动气缸;254、搬运板;255、搬运叉;256、搬运滑轨;257、搬运滑块;

55.26、桶身压合机构;261、压合支撑架;262、压合气缸;263、压合板;

56.3、长杆组装单元;31、长杆进料机构;311、长杆进料振动盘;312、长杆输送通道;

57.32、长杆上料机构;321、支撑立柱;322、上料水平滑轨;323、上料水平气缸;324、上料竖直滑轨;325、上料竖直气缸;326、上料滑块;327、长杆上料夹爪;

58.33、顶出组件;331、u型板;332、顶出固定板;333、顶出气缸;334、顶出通道;335、顶出块;

59.4、盖板组装单元;41、下盖板进料机构;411、下盖板输送通道;412、下盖板进料振动盘;

60.42、盖板主滑道;421、盖板滑轨;422、盖板凹槽;423、遮挡板;424、贯穿通道;425、阻挡气缸;426、阻挡板;427、顶起气缸;428、顶起杆;429、推倒挡板;

61.43、盖板拔叉搬运机构;431、盖板拔叉滑轨;432、盖板拔叉气缸;433、盖板搬运滑轨;434、盖板搬运气缸;435、盖板搬运固定板;436、下盖板夹爪;437、盖板组件夹爪;438、推倒块;

62.44、平盖板上料模块;441、平盖板上料机构;4411、转动盘;4412、驱动电机;4413、上顶组件;44131、上顶滑轨;44132、上顶滑块;44133、上顶气缸;44134、上顶杆;4414、输送板;4415、顶出通孔;4416、行程杆;

63.442、平盖板输送机构;4421、上料支撑柱;4422、平盖板水平上料滑轨;4423、平盖板水平上料气缸;4424、平盖板竖直上料滑轨;4425、平盖板竖直上料气缸;4426、平盖板上料夹爪;4427、平盖板上料滑块;

64.5、桶身;6、长杆;7、盖板组件;71、下盖板;72、平盖板。

具体实施方式

65.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

66.请参阅图2-14,本实施例提供一种半自动桶身组装设备,包括固定架1及设置在固定架1上的桶身输送单元2、长杆组装单元3、盖板组装单元4,桶身输送单元2输送桶身依次经过长杆组装单元3、盖板组装单元4,

67.桶身输送单元2包括桶身依次经过的桶身主滑道21、桶身定位机构22、桶身移料机构23和下料输送线24,桶身主滑道21下方设有桶身拔叉搬运机构25;

68.长杆组装单元3包括长杆进料机构31和长杆上料机构32,长杆进料机构31用于将长杆输送至桶身主滑道21的侧边,长杆上料机构32用于将长杆插入位于桶身主滑道21上的桶身内,

69.盖板组装单元4包括下盖板进料机构41、盖板主滑道42、盖板拔叉搬运机构43、平盖板上料模块44,盖板主滑道42连接下盖板进料机构41和下料输送线24,平盖板上料模块44用于将平盖板输送至盖板主滑道42上,平盖板与下盖板组成盖板组件,盖板拔叉搬运机构43用于搬运盖板主滑道42上的下盖板和盖板组件。

70.桶身主滑道21包括两个相对设置的桶身滑轨211,两个桶身滑轨211之间具有桶身输送通道212,

71.桶身拔叉搬运机构25包括拔叉固定板251、上压气缸252、移动气缸253、搬运板254和两个搬运叉255,拔叉固定板251上固定有搬运滑轨256,搬运滑轨256上滑动设有搬运滑块257,上压气缸252固定搬运滑块257上,搬运板254固定在上压气缸252的输出轴上,两个搬运叉255分别竖直固定在搬运板254的两端,搬运滑块257与移动气缸253的输出轴固定。

72.桶身输送单元2还包括有桶身压合机构26,桶身压合机构26包括压合支撑架261、压合气缸262和压合板263,压合支撑架261横跨桶身主滑道21,压合气缸262固定在压合支撑架261上,压合气缸262的输出轴竖直向下朝向桶身主滑道21,压合板263固定在压合气缸262的输出轴上。

73.桶身压合机构26用于压合桶身和搬运叉255,使得桶身进行固定,避免后续长杆上料插入时,桶身发生歪斜现象,

74.桶身定位机构22设于桶身主滑道21的末端,桶身定位机构22包括旋转固定座221、定位支撑座222、定位气缸223和定位移动夹爪224,旋转固定座221位于桶身主滑道21末端和定位支撑座222之间,定位气缸223固定在定位支撑座222上,定位气缸223的输出轴朝向桶身主滑道21,定位移动夹爪224固定在定位气缸223的输出轴上,旋转固定座221上固定有

旋转固定夹爪225。

75.定位移动夹爪224将长杆安装后的桶身夹至旋转固定座221,旋转固定座221上旋转一定的角度,保证后续盖板组件精准的定位安装。

76.长杆进料机构31包括长杆进料振动盘311和长杆输送通道312,长杆输送通道312由长杆进料振动盘311延伸至桶身主滑道21的侧边;

77.长杆上料机构32包括支撑立柱321、上料水平滑轨322、上料水平气缸323、上料竖直滑轨324、上料竖直气缸325和长杆上料夹爪327,上料水平滑轨322固定在支撑立柱321的顶部,上料水平滑轨322位于长杆输送通道312和桶身主滑道21的上方,上料竖直滑轨324滑动设置在上料水平滑轨322上,上料竖直滑轨324与上料水平气缸323的输出轴相固定,上料竖直滑轨324上滑动设有上料滑块326,上料滑块326与上料竖直气缸325的输出轴相固定,长杆上料夹爪327固定在上料滑块326上。

78.长杆输送通道312的末端设有顶出组件33,顶出组件33包括u型板331、顶出固定板332和顶出气缸333,u型板331的开口与长杆输送通道312的末端相固定并形成上下相通的顶出通道334,顶出固定板332与u型板331相固定,顶出气缸333与顶出固定板332相固定,顶出气缸333位于顶出通道334的下方,顶出气缸333的输出轴上固定有顶出块335。

79.顶出组件33的顶出块335能够将位于顶出通道334上的长杆顶出一定的距离,方便长杆上料夹爪327抓取长杆零件,有利于系统的顺利进行。

80.u型板331相对的两侧面均安装有长杆到料感应探头,上料水平滑轨322的两端还可设有水平位置感应探头。

81.桶身移料机构23包括移料龙门架231、移料水平气缸232、移料竖直滑轨233、移料竖直气缸237和移料滑动架234,移料龙门架231横跨在桶身定位机构22和下料输送线24的上方,移料龙门架231上固定有移料水平滑轨235,移料竖直滑轨233滑动设置在移料水平滑轨235上,移料竖直滑轨233与移料水平气缸232的输出轴相固定,移料滑动架234滑动设置在移料竖直滑轨233上,移料滑动架234与移料竖直气缸237的输出轴相固定、移料滑动架234上固定有移料夹爪236。

82.移料滑动架234包括移料固定板2341,移料固定板2341为倒l型,移料固定板2341的顶端固定有竖直设置的移料固定杆2342,移料夹爪236水平固定在移料固定板2341的底端。移料滑动架234上移料固定杆2342和移料夹爪236固定桶身,有效的防止桶身在移料过程中发生晃动的情况。

83.下盖板进料机构41包括下盖板进料振动盘412和下盖板输送通道411,下盖板输送通道411由下盖板进料振动盘412延伸至盖板主滑道42的一端,平盖板上料模块44和盖板拔叉搬运机构43分别位于盖板主滑道42的两侧,平盖板上料模块44包括平盖板输送机构442和平盖板上料机构441,平盖板输送机构442位于盖板主滑道42的侧边,平盖板上料机构441位于平盖板输送机构442和盖板主滑道42之间,平盖板上料机构441输送平盖板至盖板主滑道42上并与下盖板组装成盖板组件。

84.盖板主滑道42包括两个相对设置的盖板滑轨421,两个盖板滑轨421上设有盖板凹槽422,盖板滑轨421上设有遮盖盖板凹槽422的遮挡板423,遮挡板423的长度小于盖板滑轨421。

85.两个盖板滑轨421之间具有贯穿通道424,盖板主滑道42的起始端的下方设有阻挡

气缸425,阻挡气缸425的输出轴上固定有阻挡板426,阻挡气缸425驱动阻挡板426上下穿过贯穿通道424,盖板主滑道42的末端的下方设有顶起气缸427,顶起气缸427的输出轴上固定有顶起杆428,顶起气缸427驱动顶起杆428上下穿过贯穿通道424。

86.盖板凹槽422和遮挡板423的设计,使得下盖板和平盖板能够顺利的进行安装,同时使得,阻挡气缸425能够限制下盖板逐个进入到盖板主滑道42内,当盖板组件被搬运至盖板主滑道42末端时,桶身移料机构23带动桶身下移,此时顶起杆428顶起将盖板组件与桶身进行卡合。

87.盖板拔叉搬运机构43包括盖板拔叉滑轨431、盖板拔叉气缸432、盖板搬运滑轨433、盖板搬运气缸434、盖板搬运固定板435,盖板搬运滑轨433滑动设置在盖板拔叉滑轨431上,盖板搬运滑轨433与盖板拔叉气缸432的输出轴固定,盖板搬运固定板435滑动设置在盖板搬运滑轨433上,盖板搬运固定板435与盖板搬运气缸434的输出轴相固定,盖板搬运固定板435的两端上分别固定有下盖板夹爪436和盖板组件夹爪437。

88.下盖板夹爪436用于抓取下盖板至组装位置,盖板组件夹爪437用于抓取组装好的盖板组件至盖板主滑道42的末端,盖板搬运滑轨433的一端设有下盖板到位感应器。

89.盖板主滑道42的末端固定有u型的推倒挡板429,推倒挡板429与盖板主滑道42的上表面之间具有进出通道,进出通道容纳盖板组件夹爪437的活动进出,盖板搬运固定板435靠近下料输送线24的一侧上固定有凸出设置的推倒块438。

90.推倒挡板429和推倒块438的设计使得安装后的桶身能够顺利的倾倒进入下料输送线24,保证组装成品的顺利下料。

91.平盖板输送机构442包括转动盘4411、驱动电机4412和上顶组件4413,转动盘4411的周边上固定有多个输送板4414,输送板4414的上表面竖直固定有行程杆4416,输送板4414设有顶出通孔4415,驱动电机4412驱动转动盘4411转动,上顶组件4413包括上顶滑轨44131、上顶滑块44132、上顶气缸44133和上顶杆44134,上顶滑块44132滑动设置在上顶滑轨44131上,上顶气缸44133的输出轴与上顶滑块44132固定,上顶杆44134与上顶滑块44132相固定,上顶杆44134的顶端活动穿过顶出通孔4415。可以通过人工或机械装置将平盖板逐个放置到输送板4414上。

92.平盖板上料机构441包括上料支撑柱4421、平盖板水平上料滑轨4422、平盖板水平上料气缸4423、平盖板竖直上料滑轨4424、平盖板竖直上料气缸4425和平盖板上料夹爪4426,平盖板水平上料滑轨4422固定在上料支撑柱4421的顶部,平盖板竖直上料滑轨4424滑动设置在平盖板水平上料滑轨4422上,平盖板水平上料气缸4423的输出轴与平盖板竖直上料滑轨4424相固定,平盖板竖直上料滑轨4424上滑动设有平盖板上料滑块4427,平盖板上料滑块4427与平盖板竖直上料气缸4425的输出轴相固定,平盖板上料夹爪4426固定在平盖板上料滑块4427上。

93.平盖板通过旋转盘旋转不断的将平盖板输送至盖板上料机构的下方,之后平盖板上料夹爪4426夹取平盖板至板主滑道上,平盖板上料滑块4427下移,平盖板与下盖板组装成盖板组件。平盖板水平上料滑轨4422的两端设有平盖板上料感应器。

94.本实施例中,固定架1上还可以设置有总控制台,对半自动桶身组装设备的运行进行监控并负责半自动桶身组装设备的开启和关闭,各个机构的气缸与总控制台电连接,总控制台可以调节各个气缸的形成。

95.本实用新型的装备过程如下:

96.(1)桶身5通过人工上料摆放至桶身主滑道21的起始端,桶身拔叉搬运机构25先通过第一个搬运叉255将桶身5搬运至桶身压合机构26的下方,之后搬运板254继续往桶身主滑道21的起始端运动时,第二个搬运叉255与桶身位置相对应,此时桶身压合机构26的压合板263下压,桶身5与第二个搬运叉255相对固定,之后第二个搬运叉255将桶身5运输至桶身主滑道21的末端;

97.(2)长杆进料振动盘311通过长杆输送通道312将长杆6输送至桶身主滑道21末端的侧边,之后顶出气缸333动作通过顶出块335将长杆6顶出一定的距离,上料滑块326竖直下滑,长杆上料夹爪327夹取长杆6,上升一定的距离后,上料竖直滑轨324水平移动至桶身5上方,上料滑块326竖直下滑将长杆6插入桶身5中进行组装;

98.(2)定位移动气缸253伸长,定位移动夹爪224抓取长杆组装后的桶身5至旋转固定座221,旋转固定夹爪225固定桶身,之后旋转固定座221旋转一定的角度,方便后续的安装,移料滑动架234竖直向下滑动,移料固定杆2342伸入桶身5和移料夹爪236抓取桶身,移料滑动架234上移,移料滑动架234带动桶身5移动至盖板主滑道42的末端上方;

99.(3)下盖板进料振动盘412通过下盖板输送通道411将下盖板71输送至盖板主滑道42的起始端,下盖板夹爪436将下盖板71平移至平盖板上料机构441的下方;

100.(4)转动盘4411通过输送板4414带动平盖板72至平盖板上料机构441的下方时,上顶气缸44133伸长,上顶杆44134穿过顶出通孔4415将平盖板72顶出,之后平盖板上料滑块4427下移,平盖板上料夹爪4426抓取平盖板72,上移一定的距离后,平盖板竖直上料滑轨4424水平移动至盖板主滑道42上下盖板71的上方,之后平盖板72下移与下盖板71组装成盖板组件7;

101.(5)盖板组件夹爪437抓取盖板组件7通过进出通道至盖板主滑道42的末端,此时移料滑动架234带动桶身5下移,顶起气缸427通过顶起杆428将盖板组件上顶,桶身5和盖板组件7卡合组装成产品,之后移料滑动架234和顶起气缸427下移复位,产品落入盖板主滑道42的末端,接着盖板搬运固定板435带动盖板组件夹爪437复位,推倒块438从底部推倒,推倒挡板429防止桶身向盖板主滑道42方向倾倒,推倒的桶身向下料输送线24倾倒,最后桶身由下料输送线24输出。

102.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

103.尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利保护范围,凡是利用本实用新型说明书及附图内容

所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1