一种断路器铆压移印流水线的制作方法

1.本实用新型涉及断路器装配设备技术领域,尤其涉及一种断路器铆压移印流水线。

背景技术:

2.我们知道,断路器在组装生产时,需要将上下壳用铆钉铆压的方法固定在一起或者将多个断路器通过铆钉连接。现有的断路器在制造过程中,上下壳用铆钉铆压时,采用传统分离工序实现,先将壳体手工对接在一起,再将铆钉放置在安装孔内,然后将铆钉铆压固定;而上述方式均为人工方式进行装配生产,费时费力,不易于自动化生产。

技术实现要素:

3.本实用新型的目的在于提供一种断路器铆压移印流水线,实现断路器的铆钉、铆压以及卡扣的自动化安装,提高装配效率。

4.为实现上述目的,本实用新型提供如下技术方案,

5.一种断路器铆压移印流水线,其特征在于,包括用于输送断路器的输送机构,所述输送机构的输送方向上依次设置有装铆钉装置、铆压装置以及装卡扣装置,所述输送机构的一侧对应装铆钉装置、铆压装置、装卡扣装置设置有相应的断路器推送机构。

6.本实用新型进一步设置,所述装铆钉装置包括铆钉输送机构以及工作台,所述工作台上设置有接料机构和铆钉导向机构,接料机构设置在所述铆钉导向机构的上方,铆钉通过接料机构落入到所述铆钉导向机构中后,进入到断路器的铆钉孔中,其中接料机构内形成有若干落料口,所述铆钉导向机构包括导向板,所述导向板对应落料口设置有导料口,所述工作台上设置有将铆钉从落料口推向导料口的推料机构,装铆工位位于所述铆钉导向机构内。

7.本实用新型进一步设置,所述接料机构包括第一气缸、第二气缸、第三气缸以及第四气缸,所述第一气缸和第二气缸位于同一侧,所述第三气缸和第四气缸位于同一侧,所述第一气缸、第二气缸、第三气缸、第四气缸均连接有联动块,所述落料口形成于所述联动块上,当铆钉位于落料口中时,所述第一气缸、第二气缸、第三气缸、第四气缸分别拉动联动块使得落料口和导料口对齐。

8.本实用新型进一步设置,所述导向板内侧设置有第一移动块、第二移动块、第三移动块以及固定块,所述第一移动块和第三移动块连接第一驱动气缸,所述第二移动块的两端设置有第二驱动气缸的,所述第一移动块和第二移动块靠近时形成与导料口同心的夹持孔,所述第三移动块和所述固定块靠近时同样形成与导料口同心的夹持孔。

9.本实用新型进一步设置,包括设置有铆压工位的第一承载板,所述铆压工位的上方设置有压铆机构,所述压铆机构包括压铆支架、铆压板组件、驱动铆压板组件上下移动的第三驱动气缸,所述第一承载板与所述第三驱动气缸均设置在支架上,所述铆压板组件上设置有铆压针。

10.本实用新型进一步设置,所述支架包括第一安装立板和第二安装立板,所述第一安装立板和第二安装立板的上部之间设置有安置板,所述第三驱动气缸设置在安置板上,所述第一安装立板和第二安装立板之间还设置有连接板,所述连接板上设置有第一滑轨,所述第一滑轨上设置有滑动板,所述滑动板与所述铆压板组件固定连接,所述第三驱动气缸的输出端与所述铆压板组件之间设置有连接块。

11.本实用新型进一步设置,所述铆压板组件包括上铆压板以及下铆压板,所述上铆压板和下铆压板固定连接,所述铆压针设置在所述下铆压板朝向铆压工位的一侧。

12.本实用新型进一步设置,包括工作支架,所述工作支架上形成有装配工位,所述装配工位上方设置有落料机构,所述落料机构设置在所述工作支架上,所述落料机构连接有卡扣输送机构,所述落料机构包括第一安装块、第二安装块、第四移动块以及安装侧板,所述第四移动块的前端设置有导向块,所述导向块内开设有导向孔,所述第一安装块与所述安装侧板固定连接,所述第二安装块位于所述第一安装块和第四移动块之间,所述第一安装块内开设有落料孔,所述第二安装块上设置有第一移动气缸,所述第四移动块连接有第二移动气缸。

13.本实用新型进一步设置,所述落料机构还包括安装横板,所述安装侧板垂直设置在安装横板上,所述安装横板上设置有第二滑轨,所述第二滑轨上设置有滑块,所述滑块连接有第二承载板,所述第四移动块设置在所述第二承载板上。

14.本实用新型进一步设置,所述工作支架上设置有承料板,所述工作支架的下方设置有限位机构,所述限位机构包括固定支架、第四驱动气缸、联动移块以及限位块,所述第四驱动气缸设置在所述固定支架的下方,所述固定支架与所述工作支架的下端面固定连接,所述联动移块与所述第四驱动气缸的输出端连接,所述联动移块与所述限位块固定连接,所述限位块上设置有限位插针,相对应的所述承料板和工作支架上开设有供限位插针穿过的通孔,所述限位插针分布于所述断路器的周围。

15.本实用的有益效果:本实用新型实现了单个或多个断路器铆钉移印功能,全部采用自动化实现,能够有效的降低人工成本,大大的提高了生产效率。

附图说明

16.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

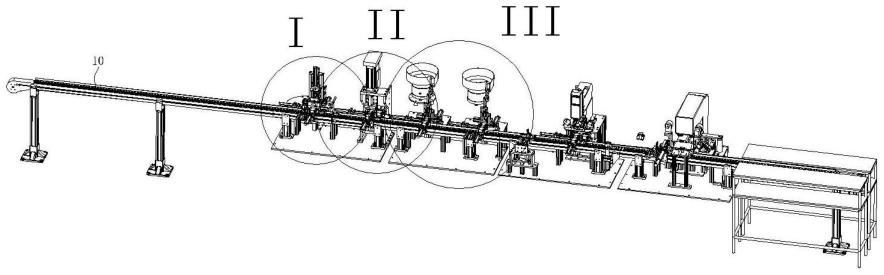

17.图1为本实用新型实施例的结构示意图。

18.图2为图1中i处的放大图。

19.图3为本实用新型实施例装铆钉装置的结构示意图1。

20.图4为本实用新型实施例装铆钉装置的结构示意图2。

21.图5为本实用新型实施例导向板内侧的示意图。

22.图6为本实用新型实施例导向板内侧的立体图。

23.图7为本实用新型实施例铆钉位于落料口时的位置示意图。

24.图8为图1中ii处的放大图。

25.图9为本实用新型实施例铆压装置的结构示意图1。

26.图10为本实用新型实施例铆压装置的结构示意图2。

27.图11为图1中iii处的放大图。

28.图12为本实用新型实施例装卡扣装置的结构示意图(省略第二安装块);

29.图13为本实用新型实施例装卡扣装置的结构示意图。

30.图14为本实用新型实施例装卡扣装置的立体图1。

31.图15为本实用新型实施例装卡扣装置的立体图2。

32.附图标记,10、输送机构;20、装铆钉装置;201、铆钉输送机构;2011、振动盘;2012、输送轨道;202、工作台;203、接料机构;2031、第一气缸;2032、第二气缸;2033、第三气缸;2034、联动块;2035、第四气缸;204、铆钉导向机构;2041、导向板;2042、第一立板;2043、第二立板;2044、安置腔;2045、安置横板;2046、第一移动块;2047、第二移动块;2048、第三移动块;2049、固定块;20410、第一驱动气缸;20411、第二驱动气缸;20412、夹持孔;20413、导料口;205、落料口;206、推料机构;2061、支架;2062、推料气缸;2063、推料块;2064、推料杆;30、铆压装置;301、第一承载板;302、第一安装立板;303、第三驱动气缸;304、铆压针;305、第二安装立板;306、安置板;307、连接板;308、第一滑轨;309、滑动板;3010、连接块;3011、上铆压板;3012、下铆压板;40、装卡扣装置;401、工作支架;402、第一安装块;403、第二安装块;404、第四移动块;405、安装侧板;406、导向块;407、导向孔;408、限位机构;409、第一移动气缸;4010、第二移动气缸;4011、安装横板;4012、第二滑轨;4013、滑块;4014、第二承载板;4015、承料板;4016、固定支架;4017、第四驱动气缸;4018、联动移块;4019、限位块;4020、限位插针;50、断路器推送机构;60、第一推出气缸;70、第二推出气缸;80、出料工位;90、限位挡块;

具体实施方式

33.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

34.如图1所示,本实用新型为一种断路器铆压移印流水线,包括用于输送断路器的输送机构10,所述输送机构10的输送方向上依次设置有装铆钉装置20、铆压装置30以及装卡扣装置40,所述输送机构10的一侧对应装铆钉装置20、铆压装置30、装卡扣装置40设置有相应的断路器推送机构50。

35.本实施例中,输送机构10采用传送带实现对多个断路器或单个断路器的运输,当断路器达到装铆钉装置20、铆压装置30以及装卡扣装置40的一侧时,通过检测机构检测断路器是否到达指定位置,当到达指定位置时,通过断路器推送机构50将断路器推送至各个装置中进行相对应的操作;断路器推送机构50采用气缸实现;

36.根据工艺流程,第一步需要对断路器进行安装铆钉,如图2-7所示,其中所述装铆钉装置20包括铆钉输送机构201以及工作台202,所述工作台202上设置有接料机构203和铆钉导向机构204,接料机构203设置在所述铆钉导向机构204的上方,铆钉通过接料机构203落入到所述铆钉导向机构204中后,进入到断路器的铆钉孔中,其中接料机构203内形成有若干落料口205,所述铆钉导向机构204包括导向板2041,所述导向板2041对应落料口205设置有导料口20413,所述工作台202上设置有将铆钉从落料口205推向导料口20413的推料机构206,装铆工位位于所述铆钉导向机构204内。

37.所述接料机构203包括第一气缸2031、第二气缸2032、第三气缸2033以及第四气缸

2035,所述第一气缸2031和第二气缸2032位于同一侧,所述第三气缸2033和第四气缸位于同一侧,所述第一气缸2031、第二气缸2032、第三气缸2033、第四气缸均连接有联动块2034,所述落料口205形成于所述联动块2034上,当铆钉位于落料口205中时,所述第一气缸2031、第二气缸2032、第三气缸2033、第四气缸分别拉动联动块2034使得落料口205和导料口20413对齐。

38.所述铆钉导向机构204还包括第一立板2042和第二立板2043,所述导向板2041设置在所述第一立板2042和第二立板2043之间,所述第一立板2042、第二立板2043以及导向板2041之间形成安置腔2044,所述安置腔2044内设置有安置横板2045,装铆工位位于所述安置横板2045上。

39.所述导向板2041内侧设置有第一移动块2046、第二移动块2047、第三移动块2048以及固定块2049,所述第一移动块2046和第三移动块2048连接第一驱动气缸20410,所述第二移动块2047的两端设置有第二驱动气缸20411的,所述第一移动块2046和第二移动块2047靠近时形成与导料口20413同心的夹持孔20412,所述第三移动块2048和所述固定块2049靠近时同样形成与导料口20413同心的夹持孔20412。

40.所述推料机构206包括设置在工作台202上的支架2061、设置在支架2061上的推料气缸2062、推料块2063、推料杆2064,所述推料块2063与所述推料气缸2062的输出端连接,所述推料杆2064对应落料口205设置,当落料口205与所述导料口20413对齐时,推料杆2064向下移动推动铆钉向断路器一侧移动。

41.所述铆钉输送机构201包括振动盘2011以及输送轨道2012,所述输送轨道2012下方设置有振动源,所述输送轨道2012的出料口位于落料口205的一侧。

42.上述装铆钉装置20的工作原理如下:通过铆钉输送机构201将铆钉输送至落料口205,然后当铆钉位于落料口205中时,分别驱动第一气缸2031至第四气缸向外移动,使得铆钉从落料口205进入到夹持孔20412当中,此时铆钉被第一移动块2046、第二移动块2047,第三移动块2048、固定块2049所夹持,随后第一驱动气缸20410和第二驱动气缸20411动作,使得第一移动块2046和第二移动块2047分离,第三移动块2048和固定块2049分离,此时铆钉被释放进入到断路器对应的铆钉孔当中,即可实现对铆钉的安装。

43.上述机构在安装完铆钉之后,需要将断路器输送到传送带上进行下一工位,其技术方案如下,装铆工位的一侧设置有第一推出气缸60,此时断路器通过第一推出气缸60将断路器推送至出料工位80处,出料工位80上还设置有限位挡块90,然后通过出料工位80处设置的第二推出气缸70,将断路器平推至传送带上即可实现断路器的输送。

44.完成铆钉安装之后,需要对铆钉进行铆压,如图8-10所示,铆压装置30包括设置有铆压工位的第一承载板301,所述铆压工位的上方设置有压铆机构,所述压铆机构包括压铆支架、铆压板组件、驱动铆压板组件上下移动的第三驱动气缸303,所述第一承载板301与所述第三驱动气缸303均设置在支架2061上,所述铆压板组件上设置有铆压针304。

45.所述压铆支架包括第一安装立板302和第二安装立板305,所述第一安装立板302和第二安装立板305的上部之间设置有安置板306,所述第三驱动气缸303设置在安置板306上,所述第一安装立板302和第二安装立板305之间还设置有连接板307,所述连接板307上设置有第一滑轨308,所述第一滑轨308上设置有滑动板309,所述滑动板309与所述铆压板组件固定连接,所述第三驱动气缸303的输出端与所述铆压板组件之间设置有连接块3010。

46.所述铆压板组件包括上铆压板3011以及下铆压板3012,所述上铆压板3011和下铆压板3012固定连接,所述铆压针304设置在所述下铆压板3012朝向铆压工位的一侧。

47.同样的上述机构在铆压完铆钉之后,需要将断路器输送到传送带上进行下一工位,而在铆压装置30中,铆压工位的一侧设置有第一推出气缸60,此时断路器通过第一推出气缸60将断路器推送至出料工位80处,出料工位80上还设置有限位挡块90,然后通过出料工位80处设置的第二推出气缸70,将断路器平推至传送带上即可实现断路器的输送。

48.铆压装置30的原理如下:将多个装配好铆钉的断路器排列好放置在铆压工位当中,随后通过第三驱动气缸303推动连接块3010使得铆压板组件向铆压工位方向移动,铆压针304对应断路器上的铆钉进行铆压翻边的操作,从而实现铆压,另外通过滑动板309和第一滑轨308能够保证铆压板移动时的导向效果。

49.随后进入装卡扣装置40,如图11-15所示,装卡扣装置40包括工作支架401,所述工作支架401上形成有装配工位,所述装配工位上方设置有落料机构,所述落料机构设置在所述工作支架401上,所述落料机构连接有卡扣输送机构,所述落料机构包括第一安装块402、第二安装块403、第四移动块404以及安装侧板405,所述第四移动块404的前端设置有导向块406,所述导向块406内开设有导向孔407,所述第一安装块402与所述安装侧板405固定连接,所述第二安装块403位于所述第一安装块402和第四移动块404之间,所述第一安装块402内开设有落料孔(未示出),所述第二安装块403上设置有第一移动气缸409,所述第四移动块404连接有第二移动气缸4010。

50.所述落料机构还包括安装横板4011,所述安装侧板405垂直设置在安装横板4011上,所述安装横板4011上设置有第二滑轨4012,所述第二滑轨4012上设置有滑块4013,所述滑块4013连接有第二承载板4014,所述第四移动块404设置在所述第二承载板4014上。

51.所述工作支架401上设置有承料板4015,所述工作支架401的下方设置有限位机构408,所述限位机构包括固定支架4016、第四驱动气缸4017、联动移块4018以及限位块4019,所述第四驱动气缸4017设置在所述固定支架4016的下方,所述固定支架4016与所述工作支架401的下端面固定连接,所述联动移块4018与所述第四驱动气缸4017的输出端连接,所述联动移块4018与所述限位块4019固定连接,所述限位块4019上设置有限位插针4020,相对应的所述承料板4015和工作支架401上开设有供限位插针4020穿过的通孔,所述限位插针4020分布于所述断路器的周围。

52.此外装卡扣装置40在流水线上可以设置有多个,根据不同数量的断路器进行设置,例如若只有两个断路器进行装配和三个断路器进行装配,二者由于高度存在差异,因此需要进入到不同的装卡扣装置40进行安装卡扣,此时可以相应的设置两组装卡扣装置40实现,通过检测机构检测断路器的数量从而将断路器输送到不同的装卡扣装置40中。

53.装卡扣装置40的工作原理:将断路器放置在装配工位上,并通过限位插针4020对其限位,防止断路器在装卡扣过程中移动;此时随后卡扣通过卡扣输送机构10输送至第一安装块402的落料口205中,此时第二安装块403位于所述第一安装块402的下方,用于承接卡扣,使得卡扣不会直接掉下去,当第二安装块403检测到卡扣位于第二安装块403上时,第二移动气缸4010推动移动块向装配工位方向运动,此时导向块406随着移动块一起移动,随后第一移动气缸409退回,此时卡扣就会掉落至导向块406的导向孔407内直至下落到断路器所需要安装的卡扣位置处。本实用新型实现断路器装配过程中卡扣的自动化安装,提高

装配效率。

54.本实用新型当中,当完成卡扣安装后,进入到移印步骤,通过移印机在断路器打上印记标签。

55.本实用新型实现了单个或多个断路器铆钉移印功能,全部采用自动化实现,能够有效的降低人工成本,大大的提高了生产效率。

56.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。

57.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

58.上述说明示出并描述了本实用新型的若干优选实施例,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1