一种宽轴承面传动轮旋压生产设备的制作方法

1.本实用新型涉及传动轮加工的技术领域,具体涉及一种宽轴承面传动轮旋压生产设备。

背景技术:

2.随着科学技术的发展,旋压技术广泛应用于回转形机械零部件的加工,取代了传统的铸造、冲压、切削等工艺,与传统工艺相比较具有节约原材料、生产效率高、能耗低、环保、产品结构更轻便、结构强度高、产品表面经冷作硬化硬度高、耐磨等诸多优点。因此,旋压技术在汽车零部件行业得到特别广泛的应用,比如汽车轮毂旋压、传动轮旋压等。

3.将旋压技术应用于汽车发动机上的部分传动轮的成型工艺中,可以大大提高生产效率、降低成本、减少污染及能耗,带来良好的社会效益。但诸如截面是“工”字形绕中心轴成型的一类传动轮,目前仍采用传统的工艺,如:“铸造+车削”、“锻造+车削”或无缝管车削等加工成形,这些工序方法存在工序较多、原材料浪费大以及生产效率低下等缺陷。中国实用新型专利“一种皮带轮旋压生产工艺”、专利号为“cn201210491804.7”公开了一种针对带中间轴孔一类的皮带轮的旋压工艺,但该旋压工艺仍有以下不足:

4.第一,为实现中间轴孔台阶的成型,需采用较厚的钣坯,对原材料的厚度要求较高;

5.第二,需采用二台设备进行二次旋压以实现对传动轮的两端台阶的成型,较为耗时耗力,提高生产成本;

6.第三,在中间轴孔台阶成型后,需对中间轴孔台阶以内的材料进行冲压或切削工艺,该过程较为费时费力,且中间轴孔台阶以内的材料仍会被浪费,存在原材料浪费的问题。

技术实现要素:

7.为此,本实用新型提出一种宽轴承面传动轮旋压生产设备,以解决现有生产工艺生产效率低下、成品率低、成品质量低以及生产成本高的技术问题。

8.本实用新型采用如下技术方案:

9.一种宽轴承面传动轮旋压生产设备,包括内旋压成型旋压机和多旋轮成型旋压机,所述内旋压成型旋压机用于对旋压毛坯进行旋压中间轴承座以得到内旋轴承座半成品;多旋轮成型旋压机用于对内旋轴承座半成品进行外齿旋压成型,以得到旋压成品;

10.内旋压成型旋压机包括第一主轴、第一活动轴和内旋压成型轮,第一主轴上安装有内旋压下模,第一活动轴上安装有内旋压上模,旋压毛坯通过内旋压下模和内旋压上模进行夹紧,并带动转动;内旋压成型轮安装于第一主轴内,内旋压成型轮为劈开延展的第一内旋轮和推料整平的第二内旋轮,第一内旋轮设有尖角,以将旋压毛坯的预制孔从中心线劈开并向两边延展,第二内旋轮将劈开后的旋压毛坯两边延展的材料向前推料和向后推料整平,形成内旋轴承座半成品。

11.进一步地,所述第一内旋轮包括从前到后依次设置的两段,第一内旋轮的第一段的直径小于旋压毛坯的预制孔的直径,以供第一内旋轮的第一段伸入;且第一内旋轮的第一段具有最大直径处小于预制孔的直径的尖角,以将旋压毛坯的预制孔从中心线劈开;第一内旋轮的第二段的直径逐渐变大,以将劈开后的预制孔向两边延展。

12.进一步地,所述第二内旋轮前端设置旋压成型段,旋压成型段的直径小于经第一内旋轮劈开延展后形成的孔的最小直径,将经第一内旋轮劈开延展后形成的孔两边延展的材料向前推料和向后推料整平。

13.进一步地,所述第一主轴的后部还设有径向进给驱动源和轴向进给驱动源分别与内旋压成型轮连接,以分别驱动内旋压成型轮径向进给和轴心进给。

14.进一步地,所述内旋压成型轮和所述内旋压上模以及所述内旋压下模的中心孔间留有间隙。

15.进一步地,所述第一内旋轮和第二内旋轮在旋压过程中从动自转。

16.进一步地,所述多旋轮成型旋压机包括第二主轴、第二活动轴和外齿成型轮,第二主轴上安装有外齿旋压下模,第二活动轴上安装有外齿旋压上模,内旋轴承座半成品通过外齿旋压下模和外齿旋压上模进行夹紧,并带动转动;外齿成型轮分布于第二主轴的四周,外齿成型轮包括进行劈开旋压成型的外齿第一成型轮、进行整平旋压成型的外齿第二成型轮、进行预成齿旋压成型的外齿第三成型轮以及进行精成齿旋压成型的第四成型轮。

17.进一步地,所述外齿第一成型轮、外齿第二成型轮、外齿第三成型轮以及第四成型轮分别和外齿旋压下模以及外齿旋压上模间留有间隙。

18.采用上述方案后,本实用新型具有如下有益效果:

19.第一,本技术中所需采用的旋压毛坯比锻造毛坯所使用材料更少,节省原材料,减少原料成本;

20.第二,整个生产周期短且两台卧式数控成型旋压机进行分工序旋压,生产效率大幅提高,并减少了能耗、节能环保;

21.第三,适用于各种中间有轴承座的圆环状金属传动轮生产,适用性强;生产成品率高,成品质量高;而且模具损耗小,模具使用寿命长;

22.第四,最大限度利用材料的延展性能,实现宽轴承面传动轮的生产。

23.以下结合附图及具体实施例对本实用新型做进一步详细说明。

附图说明

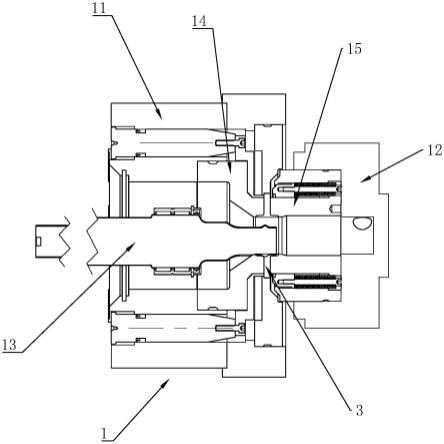

24.图1所示是本实用新型的内旋压成型旋压机的结构示意图;

25.图2所示为本实用新型的第一内旋轮的结构示意图;

26.图3所示为本实用新型的第二内旋轮的结构示意图;

27.图4所示为本实用新型的多旋轮成型旋压机的结构示意图;

28.图5所示为图4的剖视图;

29.图6所示为本实用新型的流程图。

30.标号说明:

31.内旋压成型旋压机1、第一主轴11、第一活动轴12、内旋压成型轮13、第一内旋轮131、第一内旋轮131的第一段1311、第一内旋轮131的第二段1312、第二内旋轮132、旋压成

型段1321、内旋压下模14、内旋压上模15;

32.多旋轮成型旋压机2、第二主轴21、第二活动轴22、外齿成型轮23、外齿第一成型轮231、外齿第二成型轮232、外齿第三成型轮233、外齿第四成型轮234、外齿旋压下模24、外齿旋压上模25;

33.旋压毛坯3、内旋轴承座半成品4、外齿劈开旋压半成品41、外齿整平旋压半成品42、预旋齿旋压半成品43、旋压成品5。

具体实施方式

34.为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

35.同时,本实施例中所涉及的前、后、左、右等方位,只是作为一个方位的参考,并不代表实际运用中的方位。

36.现结合附图和具体实施方式对本实用新型进一步说明。

37.参阅图1至图6所示,作为本实用新型的优选实施例,提供一种宽轴承面传动轮旋压生产设备,包括内旋压成型旋压机1和多旋轮成型旋压机2,内旋压成型旋压机1用于对旋压毛坯3进行旋压中间轴承座以得到内旋轴承座半成品4;多旋轮成型旋压机2用于对内旋轴承座半成品4进行外齿旋压成型,以得到旋压成品5。本实施例中,采用两台卧式数控成型旋压机进行分工序旋压,一台卧式数控成型旋压机实现对传动轮的轴承座的旋压成型,另一台则实现对传动轮的外齿的旋压成型,生产效率大幅提高,并减少了能耗、节能环保;且能适用于各种中间有轴承座的圆环状金属传动轮生产,适用性强;生产成品率高,成品质量高;而且模具损耗小,模具使用寿命长。

38.本实施例中,参阅图1所示,内旋压成型旋压机1采用卧式数控内旋压成型旋压机,包括液压系统、数控系统、旋压机主体、机座及润滑系统;液压系统、数控系统、旋压机主体及润滑系统设于机座上,并通过数控系统进行控制。旋压机主体包括第一主轴11、第一活动轴12和内旋压成型轮13,第一主轴11连接有第一主轴电机、第一活动轴12连接有第一活动轴电机,并通过第一主轴电机和第一活动轴电机分别驱动第一主轴11和第一活动轴12同心同向转动,第一活动轴12还连接有第一活动轴液压缸,以控制第一活动轴12轴向移动,以靠近或远离第一主轴11。第一主轴11上安装有内旋压下模14,第一活动轴12上安装有内旋压上模15,旋压毛坯3通过内旋压下模14和内旋压上模15进行夹紧,夹紧旋压毛坯3后第一主轴11和第一活动轴12同步同速同向转动以带动旋压毛坯3转动。

39.其中,继续参阅图1所示,内旋压成型轮13安装于第一主轴11内,内旋压成型轮13和内旋压上模15以及内旋压下模14的中心孔间留有间隙,避免内旋压成型轮13和内旋压上模15以及内旋压下模14之间产生干涉,影响运作。内旋压成型轮13为劈开延展的第一内旋轮131和推料整平的第二内旋轮132,第一内旋轮131将旋压毛坯3的预制孔从中心线劈开并向两边延展,第二内旋轮132将劈开后的旋压毛坯3两边延展的材料向前推料和向后推料整平,形成内旋轴承座半成品4;第一主轴11的后部还设有径向进给驱动源和轴向进给驱动源分别与内旋压成型轮13连接,通过径向进给驱动源带动内旋压成型轮13做径向进给运动,

通过轴向进给驱动源带动内旋压成型轮13做轴向进给运动。且第一内旋轮131和第二内旋轮132在旋压过程中从动自转;本实施例中,第一内旋轮131和第二内旋轮132设于第一主轴11内,则在旋压过程中,通过第一主轴11的带动,以使第一内旋轮131和第二内旋轮132从动自转。

40.参阅图1至图3所示,第一内旋轮131包括从前到后依次设置的两段,第一内旋轮的第一段1311的直径小于旋压毛坯3的预制孔的直径,以供第一内旋轮的第一段1311伸入;且第一内旋轮的第一段1311具有最大直径处小于预制孔的直径的尖角,以将旋压毛坯3的预制孔从中心线劈开;第一内旋轮的第二段1312的直径逐渐变大,将劈开后的预制孔向两边延展;第二内旋轮132前端设置旋压成型段1321,旋压成型段1321的直径小于经第一内旋轮131劈开延展后形成的孔的最小直径,将经第一内旋轮131劈开延展后形成的孔两边延展的材料向前推料和向后推料整平。具体地,第一内旋轮131和第二内旋轮132的动作过程分别为,第一内旋轮131先安装于第一主轴11内,内旋压下模14和内旋压上模15夹紧旋压毛坯3后,第一主轴11和第一活动轴12同步同速同向转动以带动旋压毛坯3转动,第一内旋轮的第一段1311伸入旋压毛坯3的中间预制孔中,且第一内旋轮的第一段1311的尖角对准旋压毛坯3的预制孔,通过径向进给驱动源带动第一内旋轮131径向进给,以使旋压毛坯3从中心线位置劈开,后继续通过径向进给驱动源带动第一内旋轮131径向进给,以使第一内旋轮的第二段1312从中间径向旋压扩展该预制孔,使得劈开后的两边材料向两边延展;完成上述动作后,将第二内旋轮132安装于第一主轴11内,第二内旋轮132的轮廓中心与旋压毛坯3的中心对齐,第二内旋轮132轴向运动至旋压毛坯3的中间,后径向进给至适当位置时,通过轴向进给驱动源带动第二内旋轮132轴向进给,以使第二内旋轮132得旋压成型段1321向前和向后推动劈开后的旋压毛坯3两边延展的材料扩展,将劈开后的旋压毛坯3两边延展的材料向前推料和向后推料整平,从而得到内旋轴承座半成品4。本实施例中,采用的内旋压成型轮13的设计,使得旋压毛坯3经第一内旋轮131旋压后旋压毛坯3的预制孔从中心线位置劈开并向两边延展,在该阶段,旋压毛坯3形成的中间轴承面的宽度较窄,无法满足宽轴承面传动轮的成型要求;在第二内旋轮132旋压时,通过第二内旋轮132的旋压成型段1321对劈开后的旋压毛坯3两边延展的材料进行向前和向后推动,以使劈开后的旋压毛坯3两边延展的材料流动,连续不断地向外扩展堆积,从而成型宽轴承面的中间轴承座,满足宽轴承面传动轮的轴承面的宽度要求。本技术中,内旋压成型轮13设计为具有两段不同轮廓的两个旋轮,实现对旋压毛坯3的从内到外的旋压成型中间轴承座,相较于现有技术采用的从外到内旋压成型中间轴承座,无需采用较厚的钣坯,对原材料的厚度要求较低;并且不会对旋压毛坯中间材料造成浪费,后续也无需对中间轴孔台阶以内的材料进行冲压或切削工艺的二次操作,较为省时省力;最后只需一台内旋压成型旋压机1即能实现对中间轴承座的成型,减低生产成本。

41.本实施例中,多旋轮成型旋压机2采用卧式数控内旋压成型旋压机,同样包括液压系统、数控系统、旋压机主体、机座及润滑系统;液压系统、数控系统、旋压机主体及润滑系统设于机座上,并通过数控系统进行控制。参阅图2至图3所示,多旋轮成型旋压机2的旋压机主体包括第二主轴21、第二活动轴22和外齿成型轮23,第二主轴21连接有第二主轴电机、第二活动轴22连接有第二活动轴电机,并通过第二主轴电机和第二活动轴电机分别驱动第二主轴21和第二活动轴22同心同向转动,第二活动轴22还连接有第二活动轴液压缸,以控

制第二活动轴22轴向移动,以靠近或远离第二主轴21。第二主轴21上安装有外齿旋压下模24,第二活动轴22上安装有外齿旋压上模25,内旋轴承座半成品4通过外齿旋压下模24和外齿旋压上模25进行夹紧,夹紧内旋轴承座半成品4后第二主轴21和第二主轴电机同步同速同向转动以带动内旋轴承座半成品4转动。

42.其中,参阅图4所示,外齿成型轮23分布于第二主轴21的四周,外齿成型轮23包括进行劈开旋压成型的外齿第一成型轮231、进行整平旋压成型的外齿第二成型轮232、进行预成齿旋压成型的外齿第三成型轮233以及进行精成齿旋压成型的第四成型轮234,从而内旋轴承座半成品4经过外齿第一成型轮231,进行劈开成型,使内旋轴承座半成品4的外圆材料从厚度中间劈开并向两边延展得到外齿劈开旋压半成品41;后外齿劈开旋压半成品41经过外齿第二成型轮232,进行整平旋压成型,得到外齿整平旋压半成品42;后外齿整平旋压半成品42经过外齿第三成型轮233,进行预旋齿旋压成型,得到预旋齿旋压半成品43;后预旋齿旋压半成品43经过外齿第四成型轮234,进行精整旋压成型,得到传动轮旋压成品5。进一步地,以上四种外齿成型轮23和外齿旋压下模24和外齿旋压上模25之间留有间隙,以保证外齿成型轮23和外齿旋压下模24和外齿旋压上模25不产生干涉。在其他实施例中,外齿第一成型轮231也可为进行预弯旋压成型操作的旋压轮,使得内旋轴承座半成品4依次进行预弯旋压成型、整平旋压成品、预成齿旋压成型和精成齿旋压成型,同样能得到旋压成品。

43.该宽轴承面传动轮旋压生产设备的具体生产过程如下:

44.冲压落料,根据各规格传动轮计算选取合适厚度和尺寸的钣材,并对钣材进行冲压落料从而得到旋压毛坯3;

45.将旋压毛坯3置于内旋压成型旋压机1的内旋压下模14,第一内旋轮131安装于第一主轴11上,并使第一内旋轮131的第一段伸入旋压毛坯3中间开设的预制孔中;通过驱动第一活动轴12轴向移动,以带动内旋压上模15靠近内旋压下模14,并夹紧旋压毛坯3,夹紧旋压毛坯3后驱动第一主轴11和第一活动轴12同步同速同向转动;第一内旋轮131在径向进给驱动源带动下,径向进给,第一内旋轮131由内向外对旋压毛坯3中间的预制孔进行旋压,以使旋压毛坯3从中心线位置劈开并向两边延展;第一段旋压完成后,第二内旋轮132安装于第一主轴11上,并使第二内旋轮132径向进给至预定位置,第二内旋轮132在轴向进给驱动源的作用下进行轴向进给,进行第二段旋压,第二内旋轮132以向前和向后推动劈开后的旋压毛坯3两边延展的材料扩展,将劈开后的旋压毛坯3两边延展的材料向前推料和向后推料整平,从而得到内旋轴承座半成品4;

46.将内旋轴承座半成品4置于多旋轮成型旋压机2的外齿旋压下模24,通过驱动第二活动轴12轴向移动,以带动外齿旋压上模25靠近外齿旋压下模24,并夹紧内旋轴承座半成品4,夹紧内旋轴承座半成品4后驱动第二主轴21和第二活动轴22同步同速同向转动;内旋轴承座半成品4经过外齿第一成型轮231,进行劈开成型,使内旋轴承座半成品4的外圆材料从厚度中间劈开并向两边延展得到外齿劈开旋压半成品;后外齿劈开旋压半成品经过外齿第二成型轮232,进行整平旋压成型,得到外齿整平旋压半成品;后外齿整平旋压半成品经过外齿第三成型轮233,进行预旋齿旋压成型,得到预旋齿旋压半成品;后预旋齿旋压半成品经过外齿第四成型轮234,进行精整旋压成型,得到传动轮旋压成品;

47.将传动轮旋压成品置于数控车床上修整各处毛刺以及精车中间轴承座内孔尺寸,得到传动轮成品。

48.采用本实用新型提供的宽轴承面传动轮旋压生产设备和宽轴承面传动轮旋压生产方法,从旋压毛坯的预制孔从内到外旋压,以形成中间轴承座,使得钣材比锻造毛坯所使用材料更少,节省原材料,减少原料成本;整个生产周期短,生产效率大幅提高,并减少了能耗和实现环保;对设备要求低,而且模具损耗小,模具使用寿命长;适用于各种中间有轴承座的圆环状金属传动轮生产,适用性强;生产成品率高,成品质量高。整个工艺过程均为冷成形,带轮齿面冷作硬化,具有很高的强度、硬度和耐磨性等优点;无需加热煅打、无焊接,绿色环保。

49.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上对本实用新型做出的各种变化,均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1