一种三主轴数控车床用防尘罩的制作方法

1.本实用新型涉及数控机床领域,特别是一种三主轴数控车床用防尘罩。

背景技术:

2.目前,现有的直通接头加工过程中,一般都采用数控机床进行自动加工;一般需要将直通接头毛坯件进行扩孔后,再对内外部分进行切削机加工,zl202022265326.0中公开的一种双通道三主轴箱数控机床,在机座上固定三个主轴箱,固定在机座上的主轴箱用于扩孔操作,另外两个能移动的主轴箱用于内外部分切削机加工时固定直通接头,能用一台数控机床完成直通接头多步骤的机加工操作。但此设备中,并没有对主轴箱进行防护,切削机加工时的废屑容易进入滑鞍,从而影响设备运行和控制精度。而直接在三主轴主控机床上采用类似于zl202111237220.2中公开的柔性风琴式防护罩,一部分废屑还是会堆积在风琴罩顶部凸起上和风琴罩的波浪状中间,当风琴罩伸缩移动时,废屑容易影响滑轨和罩体,导致该防护结构的耐用性较差,需要经常进行维护。

3.综上,现有的三主轴数控机床用防尘罩存在着耐用性较差的问题。

技术实现要素:

4.本实用新型的目的在于,提供一种三主轴数控车床用防尘罩。本实用新型具有耐用性较好的优点。

5.本实用新型的技术方案:一种三主轴数控车床用防尘罩,包括机座,机座的一侧设置有扩孔动力头和一号动力头,机座的另一侧设置有二号动力头;所述扩孔动力头固定在机座上,所述一号动力头和二号动力头相对机座之间连接有滑动部,滑动部用于带动一号动力头和二号动力头沿x轴或y轴方向移动;所述机座中部的两侧对应一号动力头和二号动力头端部的位置处均连接有竖直的挡料板,挡料板上对应扩孔动力头的位置处设有开口,挡料板上对应一号动力头或二号动力头的水平移动路径上连接有向外凸起的安装框;安装框的凸起部位内设置有多层防护板,多层防护板的水平长度由外向内依次减小;最外层防护板滑动卡设在安装框上,内层防护板滑动卡设在相邻外层防护板上;所述安装框和每层防护板的中部均设有让位孔,让位孔从外向内依次减小;最内层防护板上的让位孔处连接有挡板,挡板上对应一号动力头或二号动力头的位置处均配合设有通孔。

6.前述的一种三主轴数控车床用防尘罩中,所述让位孔的边缘位置处呈倾斜状设置。

7.前所述的一种三主轴数控车床用防尘罩中,所述让位孔的边缘位置处连接有刮屑板。

8.前述的一种三主轴数控车床用防尘罩中,所述防护板的两侧边位置处均连接有凸起的分隔挡块。

9.前述的一种三主轴数控车床用防尘罩中,所述挡料板上对应安装框上方的位置处连接有倾斜朝下的挡边,挡边将安装框顶部的凸起部分覆盖遮挡。

10.前述的一种三主轴数控车床用防尘罩中,所述挡边底部的内侧面紧贴设置在安装框顶部凸起上。

11.与现有技术相比,本实用新型通过在机座中部加工区域的两侧均设置有竖直的挡料板,使扩孔动力头的端部能穿过挡料板上的开口伸入加工区域进行扩孔加工,一号动力头和二号动力头的端部也能穿过挡料板上的通孔伸入加工区域进行机加工;加工时的废屑能被阻挡集中在中部,避免废屑落入滑鞍,保证防护效果;挡料板上对应一号动力头和二号动力头的水平滑动位置处设有向外凸起的安装框,并在安装框内的凸起部为滑动设置有第一层防护板,第一层防护板的水平长度小于安装框上凸起部的水平长度,且第一层防护板将安装框上的让位孔覆盖;第一层防护板内滑动设置有第二层防护板,第二层防护板的水平长度小于第一层防护板的水平长度,且第二层防滑板将第一层防护板上的让位孔覆盖,随后依次往里设置有多层防护板,最内层防护板上的让位孔处连接有挡板,挡板上设有与一号动力头和二号动力头端部配合的通孔;一号动力头或二号动力头水平移动时,能带动最内层的防护板移动,最内层防护板侧边与相邻防护板侧边接触后能带动相邻防护板继续移动,以此逐层带动防护板移动;使得一号动力头或二号动力头水平移动时,多层防护板一侧逐层拉伸,另一侧逐层缩短,实现水平双向移动时的全面防护,防护效果较好;废屑落在安装框顶部凸起部上并不影响内部多层防护板滑动,且由于相邻防护板紧贴设置,废屑落在多层防护板中让位孔的底部,也不易进入内部防护板上下两侧边的滑动位置,耐用性较好。

12.此外,本实用新型中让位孔的边缘呈倾斜状设置,使废屑不易落在让位孔底部,避免废屑影响防护板滑动,保证防护效果和耐用性;让位孔边缘位置处连接有端部紧贴在相邻防护板上的刮屑板,使多层防护板伸缩移动时,粘在防护板表面的废屑能被刮除,并能避免废屑进入内部,保证防护效果和耐用性。

13.防护板的两侧边上均连接有凸起的分隔挡块,避免滑动时相邻防护板侧边完全接触贴合,保证后续防护板滑动时能够较轻松地分离。

14.挡料板上倾斜朝下挡边的内侧面紧贴在凸出的安装框顶部,避免废屑积留在安装框顶部,使废屑在挡边作用下能向下滑落,方便废屑收集,后期清洁维护较方便。

15.因此,本实用新型不仅能够提高耐用性,还具有防护效果较好、废屑收集和清理较方便的优点。

附图说明

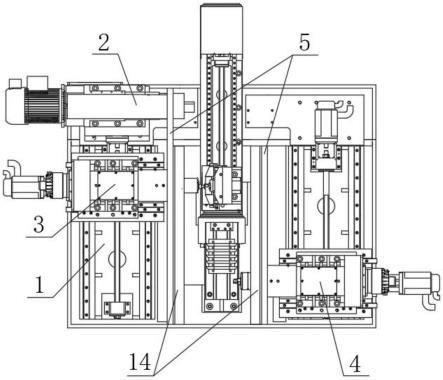

16.图1是本实用新型的结构示意图;

17.图2是挡料板位置处的结构示意图;

18.图3是挡料板位置处的侧视图;

19.图4是安装框和防护板的结构示意图;

20.图5是图4中a-a的剖视图;

21.图6是图5中a区域的放大图;

22.图7是图4中b-b的剖视图。

23.附图中的标记为:1-机座,2-扩孔动力头,3-一号动力头,4-二号动力头,5-挡料板,6-开口,7-安装框,8-防护板,9-让位孔,10-挡板,11-通孔,12-刮屑板,13-分隔挡块,

14-挡边。

具体实施方式

24.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

25.实施例。一种三主轴数控车床用防尘罩,构成如图1至7所示,包括机座1,机座1的一侧设置有扩孔动力头2和一号动力头3,机座1的另一侧设置有二号动力头4;所述扩孔动力头2固定在机座1上,所述一号动力头3和二号动力头4相对机座1之间连接有滑动部,滑动部用于带动一号动力头3和二号动力头4沿x轴或y轴方向移动;其特征在于:所述机座1中部的两侧对应一号动力头3和二号动力头4端部的位置处均连接有竖直的挡料板5,挡料板5上对应扩孔动力头2的位置处设有开口6,挡料板5上对应一号动力头3或二号动力头4的水平移动路径上连接有向外凸起的安装框7;安装框7的凸起部位内设置有多层防护板8,多层防护板8的水平长度由外向内依次减小;最外层防护板8滑动卡设在安装框7上,内层防护板8滑动卡设在相邻外层防护板8上;所述安装框7和每层防护板8的中部均设有让位孔9,让位孔9从外向内依次减小;最内层防护板8上的让位孔9处连接有挡板10,挡板10上对应一号动力头3或二号动力头4的位置处均配合设有通孔11。

26.所述让位孔9的边缘位置处呈倾斜状设置;所述让位孔9的边缘位置处连接有刮屑板12;所述防护板8的两侧边位置处均连接有凸起的分隔挡块13;所述挡料板5上对应安装框7上方的位置处连接有倾斜朝下的挡边14,挡边14将安装框7顶部的凸起部分覆盖遮挡;所述挡边14底部的内侧面紧贴设置在安装框7顶部凸起上。

27.工作原理:机座1中部的滑台能带动夹有直通接头毛坯件的夹具移动至扩孔动力头2位置处,扩孔动力头2端部穿过挡料板5上的开口6对直通接头毛坯件进行扩孔加工;扩孔加工时的废屑能被挡料板5阻挡,保证防护效果。

28.扩孔完成后,夹具能将直通接头毛坯件送至一号动力头3位置处,并与一号动力头3完成直通接头毛坯件的对接操作(一号动力头3端部可以连接有内撑夹具进行对接);一号动力头3水平移动将直通接头毛坯件移动至刀具处进行切削加工,切削加工完成后,一号动力头3和二号动力头4进行直通接头毛坯件对接操作(二号动力头4端部可以连接有外夹筒夹进行对接),从而实现直通接头毛坯件的三步骤加工操作。

29.一号动力头3和二号动力头4端部穿过挡板10上的通孔11对直通接头毛坯件进行夹持和加工操作,废屑均能被挡料板5、安装框7和多层防护板8阻挡,保证防护效果。一号动力头3和二号动力头4水平伸动时,端部能在通孔11位置处进行伸动;一号动力头3和二号动力头4水平移动时,能通过挡板10带动最内层的防护板8水平移动,防护板8侧边的分隔挡块13与相邻防护板8接触后,能带动相邻防护板8继续水平移动,以此能逐个带动防护板8水平移动,直至多层防护板8的侧边集中在安装框7的一侧,此时,多层防护板8的另一侧呈铺开状设置在安装框7的另一侧。一号动力头3和二号动力头4无论水平向左移动还是水平向右移动,多层防护板8均能所有的让位孔9封堵,保证防护效果;多个让位孔9能保证一号动力头3或二号动力头4伸出的端部能正常移动。

30.每个让位孔9的边缘均呈倾斜状设置,能有效避免废屑堆积;且每个让位孔9内设置有紧贴在相邻防护板8上的刮屑板12,使相邻防护板8相对移动时,刮屑板12能避免废屑

进入防护板8内部,并能有效将粘在防护板8上的废屑刮除,保证防护效果。

31.挡料板5上固定有倾斜朝下挡边14,挡边14的内侧面紧贴在凸出的安装框7顶部,能避免废屑积留在安装框7顶部,使废屑在挡边14作用下能向下滑落,方便废屑收集,后期清洁维护较方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1