一种自动锁螺丝装置的制作方法

本技术涉及一种锁螺丝装置,尤其是一种自动锁螺丝装置,属于机加工辅助设备领域。

背景技术:

1、在传统锁螺丝工艺中,操作员将产品放置于工作桌面,通过手动预锁螺丝,然后一只手拿住产品,另外一只手持电动螺丝刀,锁紧螺丝,这种操作方式不仅易造成质量问题,同时也导致锁螺丝效率低下。

2、因此,提出一种既能提高效率、同时又能保证质量的自动化操作的锁螺丝装置,就成为该行业亟需解决的技术课题。

技术实现思路

1、本实用新型发明的目的:设计一种自动送料装置,将预锁螺丝之后的产品放于固定位置,通过自动送料装置将产品送到锁螺丝位置,自动锁螺丝装置自动完成锁螺丝,完成锁螺丝后,自动送料装置将产品移出锁螺丝工位,新的产品同时进入锁螺丝工位,取走已完成产品,这种方式可以提升产品质量,同时提高锁螺丝效率。

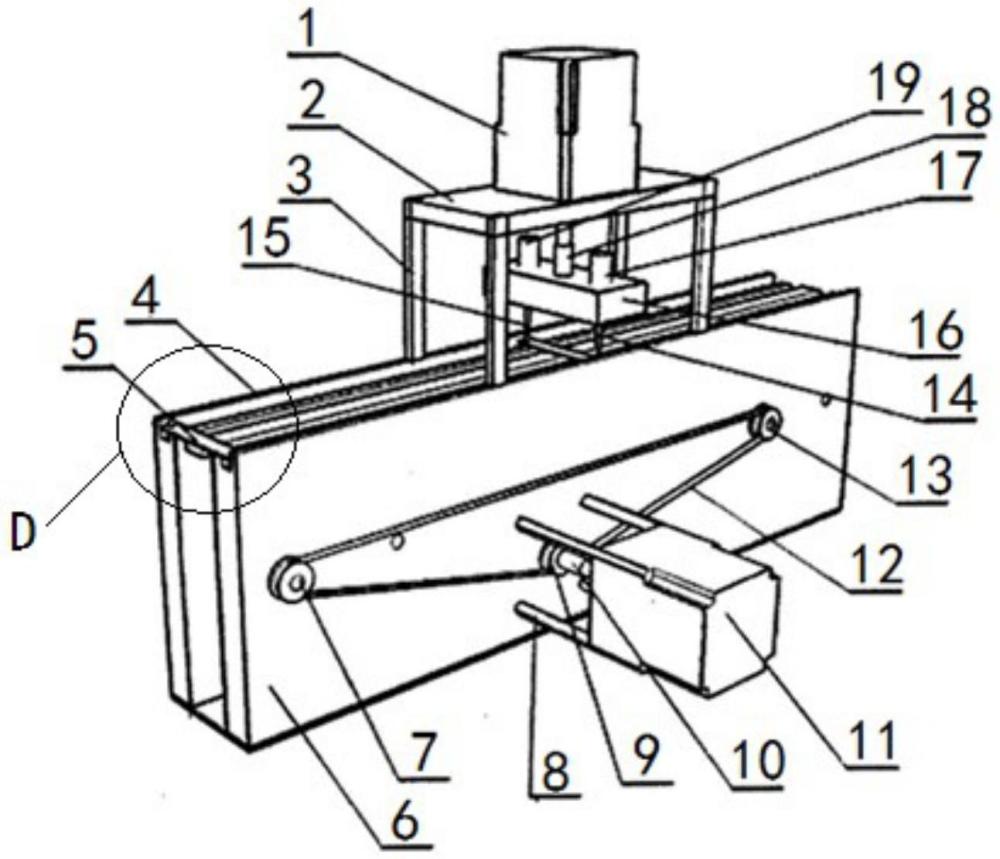

2、这种自动锁螺丝装置,包括箱式支架、螺丝输送机构和蜗轮蜗杆锁螺丝机构组成,所述的箱式支架为一由前挡板4、后挡板6和底板27组成的槽型构架体,所述的螺丝输送机构由架设在前挡板4、后挡板6之间的长条型凸轮移动板20、以及设置在箱式支架后挡板6外板面内外的皮带输送组件组成;所述的皮带输送组件以步进电机11为动力源、以左惰轮7、右惰轮13和设置在步进电机输出端的主动轮9、左惰轮7和右惰轮13上的皮带12,以及设置在箱式支架内分别与左惰轮7、右惰轮13配对的左凸轮连动支架21、右凸轮连动支架24以及分别与左凸轮连动支架21、右凸轮连动支架24对应匹配的连接左惰轮的左凸轮组件22、连接后挡板的左凸轮组件23、连接后挡板的右凸轮组件25、连接右惰轮的右凸轮组件26组成。

3、进一步地,所述的连接左惰轮的左凸轮组件22由连接左凸轮连动支架的左直线轴承a 22.1、左凸轮a 22.2、连接左惰轮的直线轴承a 22.3组成,所述的连接左凸轮连动支架的左直线轴承a 22.1直接插入左凸轮连动支架21左侧的轴承安装孔21.1中,该连接左凸轮连动支架的左直线轴承a22.1的另一端则与左凸轮a 22.2一端连接,左凸轮a 22.2的另一端则与连接左惰轮的直线轴承a 22.3固定连接,并经连接左惰轮的直线轴承a 22.3的另一端与左惰轮7连接。

4、进一步地,所述的连接后挡板左凸轮组件23由连接左凸轮连动支架的左直线轴承b 23.1、右凸轮b 23.2和连接后挡板的直线轴承b 23.3组成,所述的连接左凸轮连动支架的左直线轴承b 23.1直接插入左凸轮连动支架21右侧的轴承安装孔21.1中,该连接左凸轮连动支架的左直线轴承b 23.1的另一端则与右凸轮b 23.2一端连接,该右凸轮b 23.2的另一端则与连接后挡板的直线轴承b 23.3固定连接。

5、进一步地,所述的连接后挡板的右凸轮组件25由连接右凸轮连接支架的右直线轴承c 25.1、右凸轮c 25.2和连接后挡板的直线轴承c 25.3组成,所述的连接右凸轮连接支架的右直线轴承c 25.1直接插入右凸轮连动支架24右侧的轴承安装孔21.1中,该连接右凸轮连接支架的右直线轴承c25.1的另一端则与右凸轮c 25.2一端连接,该右凸轮c 25.2的另一端则与连接后挡板的直线轴承c 25.3固定连接。

6、进一步地,所述的连接右惰轮的右凸轮组件26由连接后挡板的直线轴承d 26.3、右凸轮d 26.2和连接右凸轮连动支架的直线轴承d 26.1组成,其中所述的连接右凸轮连动支架的直线轴承d 26.1插置在右凸轮连动支架24下部左侧的轴承安装孔21.1中,该连接右凸轮连动支架的直线轴承d26.1的另一端则与右凸轮d 26.2一端相连接,该右凸轮d 26.2的另一端则与连接后挡板的直线轴承d 26.3固定连接,并在该直线轴承另一端设置右惰轮13。

7、进一步地,所述的锁螺丝机构由蜗轮蜗杆减速机1、减速机固定架2和减速机固定架支杆3组成,所述的减速机固定架2通过下部的四根减速机固定架支杆3固定在由前挡板4、后挡板6和底板27组成的主箱架上部,蜗轮蜗杆减速机1的输出轴穿过减速机固定架2上的中心孔与设置在减速机固定架下部的蜗轮蜗杆减速机组件18相连接组成驱动结构,所述的蜗轮蜗杆减速机组件18设置在电动螺丝刀固定架16上,所述的电动螺丝刀固定架16上设有呈左右对应于待锁螺丝产品5上螺丝5.1位置分布的右电动螺丝刀17和左电动螺丝刀19;所述的右电动螺丝刀17和左电动螺丝刀19下部各设有对应的右螺丝刀头14和左螺丝刀头15。

8、进一步地,所述的前挡板4、后挡板6上部的内侧各设有一道凹槽5.2,用以配合安置在待锁螺丝产品已预置螺丝5.1的伸出部位。

9、根据以上技术方案提出的这种自动锁螺丝装置,具有以下特点:

10、1、提高了生产效率,原生产工序是人工锁螺丝,一次只能锁一颗螺丝,每锁一颗螺丝时间为8秒,现在为自动锁螺丝,同时可以锁两颗,总时间为4秒;

11、2、自动锁螺丝,降低操作员疲劳强度和技能要求;

12、3、降低因人工操作造成的漏锁螺丝等的问题;

13、4、自动锁螺丝的设计可推广至相似产品锁螺丝工艺,进一步提高工厂自动化水平。

技术特征:

1.一种自动锁螺丝装置,包括箱式支架、螺丝输送机构和蜗轮蜗杆锁螺丝机构组成,其特征在于:所述的箱式支架为一由前挡板(4)、后挡板(6)和底板(27)组成的槽型构架体,所述的螺丝输送机构由架设在前挡板(4)、后挡板(6)之间的长条型凸轮移动板(20)、以及设置在箱式支架后挡板(6)外板面内外的皮带输送组件组成;所述的皮带输送组件以步进电机(11)为动力源、以左惰轮(7)、右惰轮(13)和设置在步进电机输出端的主动轮(9)、左惰轮(7)和右惰轮(13)上的皮带(12),以及设置在箱式支架内分别与左惰轮(7)、右惰轮(13)配对的左凸轮连动支架(21)、右凸轮连动支架(24)以及分别与左凸轮连动支架(21)、右凸轮连动支架(24)对应匹配的连接左惰轮的左凸轮组件(22)、连接后挡板的左凸轮组件(23)、连接后挡板的右凸轮组件(25)、连接右惰轮的右凸轮组件(26)组成。

2.如权利要求1所述的一种自动锁螺丝装置,其特征在于:所述的连接左惰轮的左凸轮组件(22)由连接左凸轮连动支架的左直线轴承a(22.1)、左凸轮a(22.2)、连接左惰轮的直线轴承a(22.3)组成,所述的连接左凸轮连动支架的左直线轴承a(22.1)直接插入左凸轮连动支架(21)左侧的轴承安装孔(21.1)中,该连接左凸轮连动支架的左直线轴承a(22.1)的另一端则与左凸轮a(22.2)一端连接,左凸轮a(22.2)的另一端则与连接左惰轮的直线轴承a(22.3)固定连接,并经连接左惰轮的直线轴承a(22.3)的另一端与左惰轮(7)连接。

3.如权利要求1所述的一种自动锁螺丝装置,其特征在于:所述的连接后挡板左凸轮组件(23)由连接左凸轮连动支架的左直线轴承b(23.1)、右凸轮b(23.2)和连接后挡板的直线轴承b(23.3)组成,所述的连接左凸轮连动支架的左直线轴承b(23.1)直接插入左凸轮连动支架(21)右侧的轴承安装孔(21.1)中,该连接左凸轮连动支架的左直线轴承b(23.1)的另一端则与右凸轮b(23.2)一端连接,该右凸轮b(23.2)的另一端则与连接后挡板的直线轴承b(23.3)固定连接。

4.如权利要求1所述的一种自动锁螺丝装置,其特征在于:所述的连接后挡板的右凸轮组件(25)由连接右凸轮连接支架的右直线轴承c(25.1)、右凸轮c(25.2)和连接后挡板的直线轴承c(25.3)组成,所述的连接右凸轮连接支架的右直线轴承c(25.1)直接插入右凸轮连动支架(24)右侧的轴承安装孔(21.1)中,该连接右凸轮连接支架的右直线轴承c(25.1)的另一端则与右凸轮c(25.2)一端连接,该右凸轮c(25.2)的另一端则与连接后挡板的直线轴承c(25.3)固定连接。

5.如权利要求1所述的一种自动锁螺丝装置,其特征在于:所述的连接右惰轮的右凸轮组件(26)由连接后挡板的直线轴承d(26.3)、右凸轮d(26.2)和连接右凸轮连动支架的直线轴承d(26.1)组成,其中所述的连接右凸轮连动支架的直线轴承d(26.1)插置在右凸轮连动支架(24)下部左侧的轴承安装孔(21.1)中,该连接右凸轮连动支架的直线轴承d(26.1)的另一端则与右凸轮d(26.2)一端相连接,该右凸轮d(26.2)的另一端则与连接后挡板的直线轴承d(26.3)固定连接,并在该直线轴承另一端设置右惰轮(13)。

6.如权利要求1所述的一种自动锁螺丝装置,其特征在于:

7.如权利要求1所述的一种自动锁螺丝装置,其特征在于:

技术总结

一种自动锁螺丝装置,包括箱式支架、螺丝输送机构和蜗轮蜗杆锁螺丝机构组成,所述的箱式支架由一前挡板、后挡板和底板组成的槽型构架体;螺丝输送机构由架设在前挡板、后挡板之间的长条型凸轮移动板、以及设置在箱式支架后挡板外板面内外的皮带输送组件组成;皮带输送组件以步进电机为动力源、以左惰轮、右惰轮和套置在步进电机输出端主动轮和左惰轮、右惰轮上的皮带,以及设置在箱式支架内分别与左惰轮、右惰轮配对的左凸轮连动支架、右凸轮连动支架以及分别与左凸轮连动支架、右凸轮连动支架对应匹配的连接左惰轮的左凸轮组件、连接后挡板的左凸轮组件、连接后挡板的右凸轮组件、连接右凸轮的右凸轮组件组成。

技术研发人员:袁波,曾祥胜,朱达伟,龚叶红

受保护的技术使用者:伟创力智能设备制造(上海)有限公司

技术研发日:20221219

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!