一种自动上料的压铆装置的制作方法

本技术涉及铆接设备,具体涉及一种自动上料的压铆装置。

背景技术:

1、压铆螺母又叫铆螺母,自扣紧螺母,是应用于薄板或钣金上的一种螺母,外形呈圆形,一端带有压花齿及导向槽。其原理是通过压花齿压入钣金的预置孔位,一般而言预置孔的孔径略小于压铆螺母的压花齿,通过压力使压铆螺母的花齿挤入板内使预置孔的的周边产生塑性变形,变形物被挤入导向槽,从而产生锁紧的效果。通常在压铆的过程中,需要人工将钣金的预设孔与压铆螺母对齐,再通过压铆机进行压缩,此过程中,若是人工未完全对齐,容易产生错铆的情况产生。

2、为了解决上述问题,中国实用新型专利“一种板材与螺母铆接的压铆装置”(公开号为cn216150988u)提出了通过活动定位块对预设孔进行定位再进行铆接的技术方案,但是虽然能够在铆接前进行预先定位,却需要频繁地向安装槽内手动放入压铆螺母,同样的,市面上的压铆装置也均是如此操作,无法实现压铆螺母的预先自动上料,因此在频繁的手动上料过程中,容易出现误触或误操作,导致手未完全离开时压铆装置将手压伤。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种自动上料的压铆装置,以克服上述现有技术中的不足。

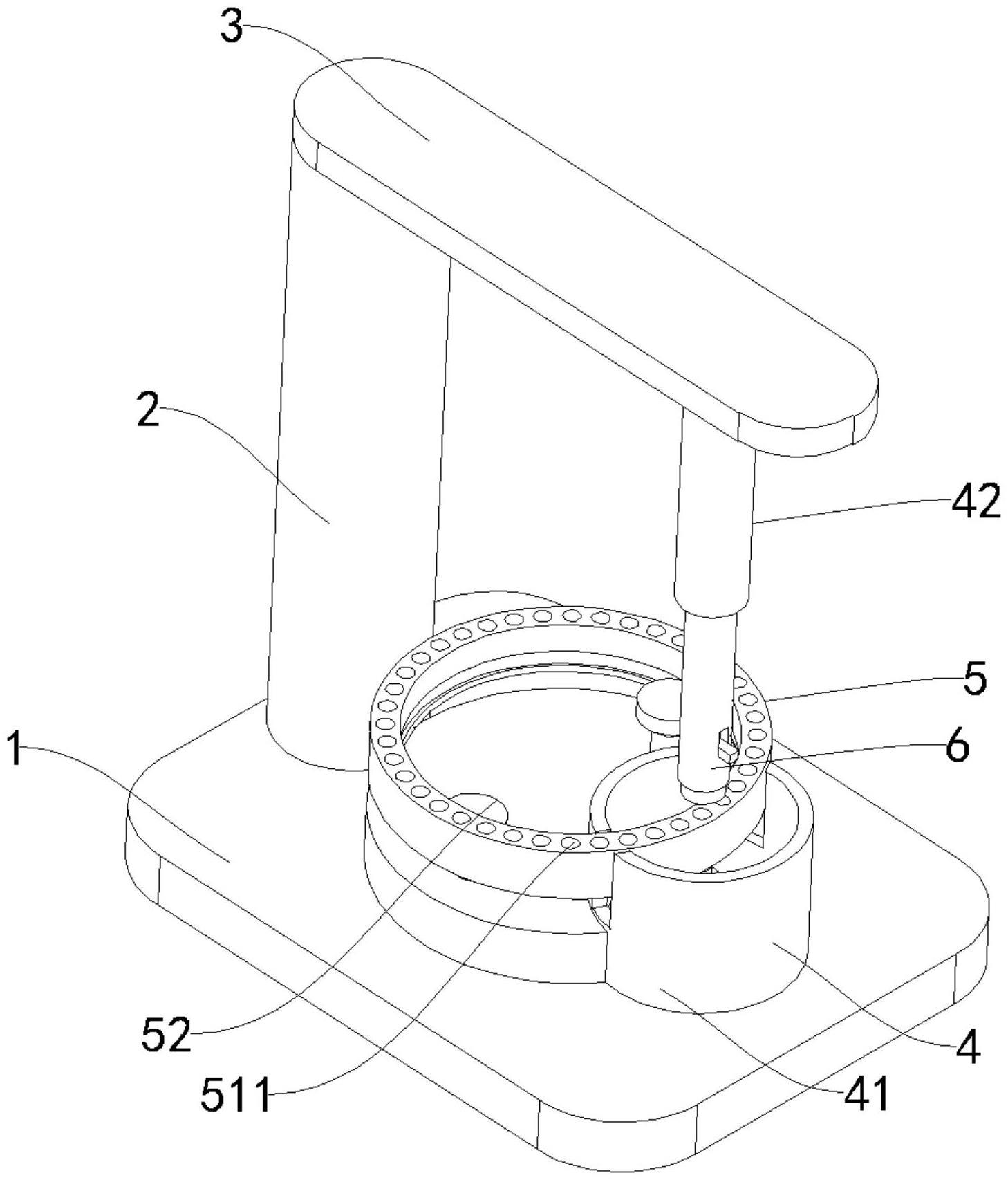

2、本实用新型解决上述技术问题的技术方案如下:一种自动上料的压铆装置,包括底座、纵梁、横梁、压铆机构以及上料机构;纵梁连接于底座上,横梁连接于纵梁顶部,压铆机构以及上料机构设置于底座上,上料机构呈环状,上料机构转动设置于底座上,上料机构上端面沿其周长方向设置有若干与压铆螺母形状适配的放置槽,转动上料机构以使放置槽逐一处于压铆机构之间。

3、本实用新型的有益效果是:在压铆之前,向上料机构的放置槽内补充压铆螺母,补充完后,通过压铆机构对板材和压铆螺母进行压铆铆接,当完成一次压铆后,上料机构转动,使下一个压铆螺母处于压铆机构之间,再次重复上述步骤即可,此装置能够实现自动上料,无须在每次压铆的时候重新上料,降低了误操作带来的安全隐患,同时一次补料可进行多次压铆,节省时间,效率更高。

4、在上述技术方案的基础上,本实用新型还可以做如下改进。

5、进一步,上料机构包括设置于底座上的环状的上料盘和两组驱动电机;两组驱动电机设置于上料盘的内部,且布置于上料盘的直径方向的两端,驱动电机的转轴上设置有齿轮,上料盘内周壁设置有内齿轮环,齿轮与内齿轮环相啮合。

6、进一步,上料盘内周壁设置有环形槽,内齿轮环设置于环形槽内,内齿轮环的内径大于环形槽的内径。

7、进一步,压铆机构包括放置板材的环状的支撑座、高度可调节的限位杆和设置于限位杆下方的伸缩杆;支撑座的上端面与上料机构的上端面高度一致,伸缩杆设置于支撑座中部,放置槽中部贯通设置有伸入孔,伸缩杆的伸缩端由伸入孔伸入,并与压铆螺母相抵触,限位杆的下端面与板材相抵触。

8、进一步,限位杆下方设置有预定位机构;预定位机构包括活动套和活动定位块;活动套设置于限位杆下方,活动套的下端面与板材相抵触,活动套下方开口设置,活动定位块的下端活动伸缩于活动套内,活动套周壁贯穿开设有滑槽,活动定位块外周壁连接有拨块,拨动拨块以使活动定位块伸出于活动套外,活动定位块的直径与板材的压铆螺母孔径相适配。

9、进一步,横梁转动连接于纵梁顶部。

技术特征:

1.一种自动上料的压铆装置,其特征在于,包括底座(1)、纵梁(2)、横梁(3)、压铆机构(4)以及上料机构(5);所述纵梁(2)连接于所述底座(1)上,所述横梁(3)连接于所述纵梁(2)顶部,所述压铆机构(4)以及上料机构(5)设置于所述底座(1)上,所述上料机构(5)呈环状,所述上料机构(5)转动设置于所述底座(1)上,所述上料机构(5)上端面沿其周长方向设置有若干与压铆螺母形状适配的放置槽(511),转动所述上料机构(5)以使所述放置槽(511)逐一处于所述压铆机构(4)之间。

2.根据权利要求1所述的一种自动上料的压铆装置,其特征在于,所述上料机构(5)包括设置于所述底座(1)上的环状的上料盘(51)和两组驱动电机(52);两组所述驱动电机(52)设置于所述上料盘(51)的内部,且布置于所述上料盘(51)的直径方向的两端,所述驱动电机(52)的转轴上设置有齿轮(53),所述上料盘(51)内周壁设置有内齿轮环(54),所述齿轮(53)与所述内齿轮环(54)相啮合。

3.根据权利要求2所述的一种自动上料的压铆装置,其特征在于,所述上料盘(51)内周壁设置有环形槽(512),所述内齿轮环(54)设置于所述环形槽(512)内,所述内齿轮环(54)的内径大于所述环形槽(512)的内径。

4.根据权利要求1所述的一种自动上料的压铆装置,其特征在于,所述压铆机构(4)包括放置板材的环状的支撑座(41)、高度可调节的限位杆(42)和设置于所述限位杆(42)下方的伸缩杆(43);所述支撑座(41)的上端面与所述上料机构(5)的上端面高度一致,所述伸缩杆(43)设置于所述支撑座(41)中部,所述放置槽(511)中部贯通设置有伸入孔(5111),所述伸缩杆(43)的伸缩端由所述伸入孔(5111)伸入,并与所述压铆螺母相抵触,所述限位杆(42)的下端面与所述板材相抵触。

5.根据权利要求4所述的一种自动上料的压铆装置,其特征在于,所述限位杆(42)下方设置有预定位机构(6);所述预定位机构(6)包括活动套(61)和活动定位块(62);所述活动套(61)设置于所述限位杆(42)下方,所述活动套(61)的下端面与所述板材相抵触,所述活动套(61)下方开口设置,所述活动定位块(62)的下端活动伸缩于所述活动套(61)内,所述活动套(61)周壁贯穿开设有滑槽(63),所述活动定位块(62)外周壁连接有拨块(64),拨动所述拨块(64)以使所述活动定位块(62)伸出于活动套(61)外,所述活动定位块(62)的直径与所述板材的压铆螺母孔径相适配。

6.根据权利要求1至5任一所述的一种自动上料的压铆装置,其特征在于,所述横梁(3)转动连接于所述纵梁(2)顶部。

技术总结

本技术涉及一种自动上料的压铆装置,包括底座、纵梁、横梁、压铆机构以及上料机构;纵梁连接于底座上,横梁连接于纵梁顶部,压铆机构以及上料机构设置于底座上,上料机构呈环状,上料机构转动设置于底座上,上料机构上端面沿其周长方向设置有若干与压铆螺母形状适配的放置槽,转动上料机构以使放置槽逐一处于压铆机构之间。在压铆之前,向上料机构的放置槽内补充压铆螺母,补充完后,通过压铆机构对板材和压铆螺母进行压铆铆接,当完成一次压铆后,上料机构转动,使下一个压铆螺母处于压铆机构之间,此装置能够实现自动上料,无须在每次压铆的时候重新上料,降低了误操作带来的安全隐患,一次补料可进行多次压铆,节省时间,效率更高。

技术研发人员:黄金发,陈志华,吴林为,邱硕

受保护的技术使用者:华域汽车车身零件(武汉)有限公司

技术研发日:20221229

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!