复合结构的预成型焊片的制作方法

本技术涉及焊片的,特别是复合结构的预成型焊片。

背景技术:

1、随着电力、高铁以及电动汽车等的快速发展,对大功率半导体器件的需求在快速增长。

2、大功率半导体器件功率密度高、发热量大、工作温度高,利用传统的封装形式制造的器件可靠性会出现明显下降。

3、在大功率器件封装中,芯片正面电极通过键合形式,利用金属引线键合将芯片电极与基板或者引线框架进行互连,实现过流。

4、一直以来,键合金线具有电导率大、耐腐蚀、韧性好等优点,在集成电路封装中,得到广泛应用,但因资源的缺乏,随着材料价格的攀升和电子产品价格下降的双重压力下,无形推动着业内专业机构和单位不断寻求新的廉价代替材料,成为市场发展规律。目前,出现了铝线、铜线等材料。铝线键合价格低廉,目前大量应用于大功率器件封装中,但由于成球性不佳、拉伸和耐热性较差等原因,器件可靠性较差。同时,铜线的电热学性能优于金线,同时由于铜线的拉伸、剪切强度和延展性方面优于金线,可采用更小直径的铜线来代替金线。数据分析得知,铜线键合球剪切力比金线高15%~25%,拉力值比金线高10%~20%,在塑封包封时线弧抗冲弯率更好。因此,大功率器件中铜线键合技术的推广,具有重要意义。

5、但是铜线的硬度高,意味着键合时需要更大的超声功率和压力强度,容易造成基板断裂、硅坑和虚焊等一系列问题,对芯片的损伤与破坏,会给产品质量和可靠性带来隐患。

6、因此迫切地需要重新设计一款新的复合结构的预成型焊片以解决上述问题。

技术实现思路

1、本实用新型提供了复合结构的预成型焊片,以解决上述背景技术中提出的技术问题。

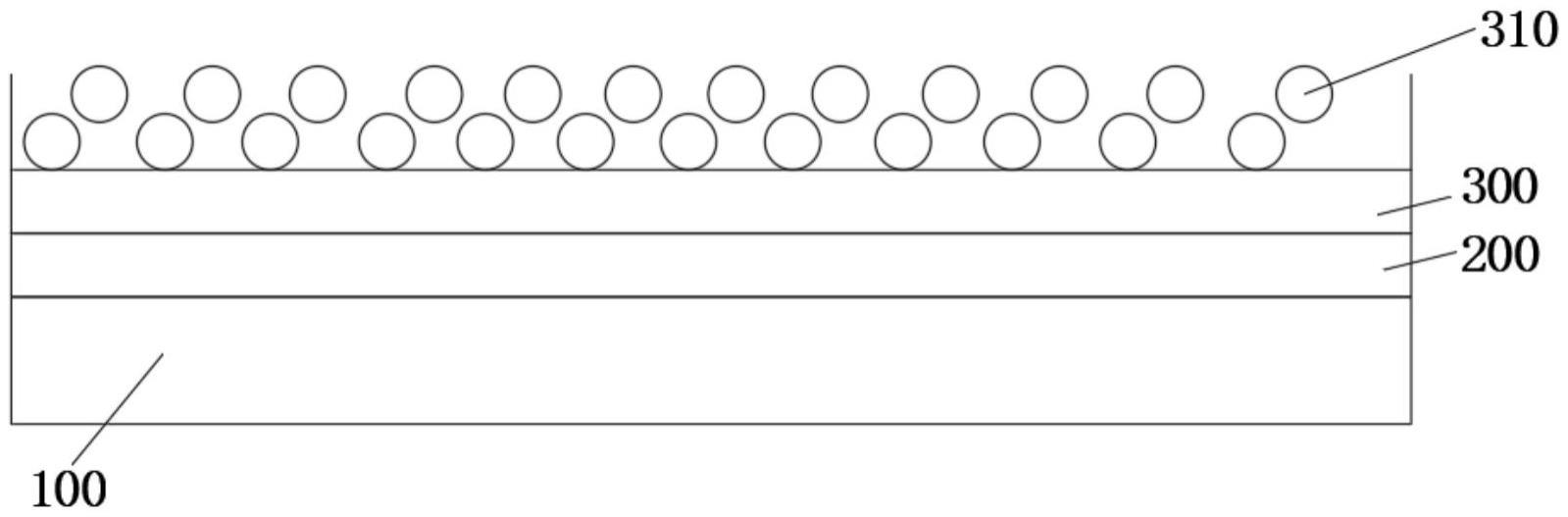

2、本实用新型提供了复合结构的预成型焊片,该复合结构的预成型焊片包括基板、第一金属镀层、第二金属镀层和用于提高切割稳定性的料带,所述第一金属镀层安装在所述基板上表面,所述第二金属镀层安装在所述第一金属镀层远离所述基板的一侧上,所述料带设置在所述第二金属镀层远离所述第一金属镀层的一侧。

3、可选地,所述基板的材质为纯铜或铁镍合金。

4、可选地,所述基板的厚度为30-300μm。

5、可选地,所述第一金属镀层的材质为镍、铜、金、银、钯、钛、钒中的任意一种或多种。

6、可选地,所述第一金属镀层的厚度为1-20μm。

7、可选地,所述第二金属镀层的材质为镍、铜、金、银、钯、钛、钒中的任意一种或多种。

8、可选地,所述料带包括多个金属颗粒和有机助剂,多个所述金属颗粒设置在所述第二金属镀层远离所述第一金属镀层的一侧,且所述金属颗粒内填充有有机助剂。

9、本实用新型的有益效果如下:

10、该复合结构的预成型焊片包括基板、第一金属镀层、第二金属镀层和用于提高切割稳定性的料带,所述第一金属镀层安装在所述基板上表面,所述第二金属镀层安装在所述第一金属镀层远离所述基板的一侧上,所述料带设置在所述第二金属镀层远离所述第一金属镀层的一侧,其中,本实用新型的复合结构的预成型焊片通过第一金属镀层和第二金属镀层的设置能够提高基板的刚性、硬度、导电性能,同时,料带的设置能够提高本实用新型的复合结构的预成型焊片的生产良率。

技术特征:

1.一种复合结构的预成型焊片,其特征在于,包括

2.根据权利要求1所述的复合结构的预成型焊片,其特征在于,所述基板的材质为纯铜或铁镍合金。

3.根据权利要求1所述的复合结构的预成型焊片,其特征在于,所述基板的厚度为30-300μm。

4.根据权利要求1所述的复合结构的预成型焊片,其特征在于,所述第一金属镀层的厚度为1-20μm。

5.根据权利要求1所述的复合结构的预成型焊片,其特征在于,所述料带包括多个金属颗粒和有机助剂,多个所述金属颗粒设置在所述第二金属镀层远离所述第一金属镀层的一侧,且所述金属颗粒内填充有有机助剂。

技术总结

本技术提供了复合结构的预成型焊片。该复合结构的预成型焊片包括基板、第一金属镀层、第二金属镀层和用于提高切割稳定性的料带,所述第一金属镀层安装在所述基板上表面,所述第二金属镀层安装在所述第一金属镀层远离所述基板的一侧上,所述料带设置在所述第二金属镀层远离所述第一金属镀层的一侧,其中,本技术的复合结构的预成型焊片通过第一金属镀层和第二金属镀层的设置能够提高基板的刚性、硬度、导电性能,同时,料带的设置能够提高本技术的复合结构的预成型焊片的生产良率。

技术研发人员:潘迪蒙

受保护的技术使用者:深圳芯源新材料有限公司

技术研发日:20221227

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!