复合材料的制作方法

1.本公开涉及复合材料。本技术要求基于2021年7月6日提出的日本专利申请特愿2021-112169号的优先权。该日本专利申请中所记载的全部记载内容通过参照援引到本说明书中。

背景技术:

2.以往,例如在日本特开昭60-187494号公报(专利文献1)、日本特开昭60-187640号公报(专利文献2)、以及日本特开2020-101452号公报(专利文献3)中公开了钨-铜系复合材料。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开昭60-187494号公报

6.专利文献2:日本特开昭60-187640号公报

7.专利文献3:日本特开2020-101452号公报

技术实现要素:

8.根据本公开的复合材料具备:含有钨且以钨为第一成分的第一部件;含有铜且以铜为第一成分、并与第一部件接合的第二部件;以及存在于第二部件内的、含有选自由钛、锆及铪组成的组中的至少一种的金属,从第一部件与第二部件的接合界面向第二部件侧前进5μm的位置处的金属的浓度超过0原子%且为5.0原子%以下。

附图说明

9.[图1]图1为根据实施方式的复合材料1的剖面图。

[0010]

[图2]图2为示出图1中的复合材料1的剪切试验的图。

[0011]

[图3]图3为示出图1中的复合材料1的耐热试验的图。

具体实施方式

[0012]

[本公开所要解决的课题]

[0013]

在钨-铜系复合材料中,存在接合部的耐热性低的问题。

[0014]

[本公开的实施方式的说明]

[0015]

首先,列举本公开的实施方式并进行说明。以下,参照附图对本公开的实施方式进行说明。

[0016]

图1为根据实施方式的复合材料1的剖面图。复合材料1具备:含有钨且以钨为第一成分的第一部件10;含有铜且以铜为第一成分、并与第一部件接合的第二部件20;以及存在于第二部件20内的、含有选自由钛、锆及铪组成的组中的至少一种的金属(嵌入(insert)金属),从第一部件10与第二部件20的接合界面30向第二部件侧前进5μm的位置处的金属的浓

度超过0原子%且为5.0原子%以下。第一成分是指在质量比中比例最多的成分。

[0017]

钨在所有金属中具有最高的熔点,耐热性高,放射线的遮蔽性也高。另一方面,从热传导率的观点来看,在实用金属中铜系金属最高,被广泛用作散热材料。作为兼顾这样的特征、并兼顾耐热性能和冷却性能的结构,对铜系金属等的冷却部件与耐热性高的钨的复合结构进行了研究。

[0018]

以往,钨与铜系金属的复合结构可以通过在铜系金属中钎焊钨来制作。然而,在使熔点低于母材的金属熔融、凝固的原理上,利用钎焊的接合关于耐热性存在课题。也考虑使用熔点较高的镍系钎料,但是镍对人体有害,操作受到限制。从这样的课题出发,还研究了:通过放电等离子体烧结等方法将钨与铜系金属接合的方法;或者通过直接浇铸熔融在钨内的铜系金属以制备不产生低熔点层的复合结构的方法。然而,这样的方法存在前者的形状受限、后者的铜系金属被限定为纯铜之类的课题。

[0019]

在本公开中,通过将适当的嵌入金属导入到铜系金属内,并在利用各部件之间产生的冶金学反应的同时控制界面结构,从而实现了具有充分的耐热性的复合结构。

[0020]

具有本公开的接合状态的本复合结构与现有技术的复合结构相比,接合部的熔点高,复合结构的耐热性提高。

[0021]

复合材料1为钨-铜系合金复合材料,从作为钨部件的第一部件10正下方的接合界面30向第二部件20侧前进5μm的位置处的嵌入金属成分的浓度超过0原子%且为5.0原子%以下。在嵌入金属的浓度超过5.0原子%的情况下,接合部的熔点降低,复合材料的耐热性降低。

[0022]

嵌入金属成分的浓度测定方法如下所述。

[0023]

在钨-铜系合金复合材料的剖面中,利用电子束微分析仪(日本电子(株)制jxa-8200)观察接合界面30,通过波长分散型x射线分析来进行。首先,对从作为含钨层的第一部件10的某一点至作为铜系合金的第二部件20的某一点这2点之间进行线分析,将含钨层的构成元素的总和与铜系合金的构成元素的总和相等的部位定义为钨-铜系合金复合材料的接合界面30。在从该接合界面30向铜系合金侧前进5μm的位置处,按照iso 22489:2016的要领进行点分析。对照射加速电压为15kv、射束电流为50na、点直径为10μm的电子束时的特征x射线的光谱进行分光,进行zaf法以计算各元素的构成比,从而以原子%的形式算出嵌入金属成分的浓度。

[0024]

从作为钨-铜系合金复合材料的钨部件的第一部件10正下方的接合界面30向第二部件20侧前进5μm的位置处的嵌入金属成分的浓度更优选为0.1原子%以上。

[0025]

如果浓度为0.1原子%以上,则接合界面的强度变得更大。需要说明的是,对于浓度小于0.1原子%的情况,从避免形成脆弱的金属间化合物和耐热性的观点来看是优选的。

[0026]

从作为钨-铜系合金复合材料的钨部件的第一部件10正下方的接合界面30向第二部件20侧前进5μm的位置处的嵌入金属成分的浓度更优选为1.0原子%以下。

[0027]

通过将浓度设为1.0原子%以下,通过接合部获得了高的耐热性。另外,通过避免形成脆弱的金属间化合物、并且使嵌入金属成分一定量固溶在铜系合金中,铜系合金的接合界面正下方的区域的强度增加,从而钨-铜系合金复合材料的强度可能会提高。

[0028]

作为钨-铜系合金复合材料的嵌入金属,由选自钛、锆及铪中的任意1种、或多种元素构成。这些金属在与铜系金属的反应中生成液相,并在界面处广泛地润湿扩展,从而有助

于接合。此外,由于与氧的亲和性强,预期具有有效地除去可能成为接合的障碍的两部件的最表面的氧化物的吸气剂效果(getter effect),因此优选。

[0029]

对于钨-铜系合金复合材料的嵌入金属,钛是最优选的。钛向铜系金属的固溶度高,因此难以形成脆弱的金属间化合物,复合材料的机械可靠性增加。

[0030]

作为中间层的嵌入金属的导入方法,有箔的插入、镀覆、蒸镀、溅射等。

[0031]

钨-铜系合金复合材料的接合时导入的嵌入金属的厚度优选为50μm以下。在厚度超过50μm的情况下,在接合后的界面正下方的铜系金属侧生成脆性的金属间化合物层,钨-铜系合金复合材料的机械可靠性有可能会降低,另外,残留在接合后的界面正下方的铜系金属侧的嵌入金属浓度超过5.0原子%,钨-铜系合金复合材料的耐热性有可能会降低。需要说明的是,“有可能”表示尽管很少但有变成那样的可能性,并不意味着以高概率变成那样。在该范围内,可以避免形成脆性的金属间化合物层。

[0032]

钨-铜系合金复合材料的接合时导入的嵌入金属的厚度最优选为25μm以下。在该范围的情况下,残留在接合后的界面正下方的铜系金属侧的嵌入金属浓度成为1.0原子%以下,产生充分的耐热性,因此最优选。

[0033]

钨-铜系合金复合材料的接合时导入的嵌入金属的厚度优选为5μm以上。在小于5μm的情况下,嵌入金属成分无法遍及整个接合面,接合变得不完全,从而强度可能会降低。

[0034]

作为钨-铜系合金复合材料的含钨层的第一部件10的厚度、形状、宽度、长度可以根据用途自由地选择。通常,考虑到进行接合面的调整,接合面的形状优选为平面。

[0035]

作为钨-铜系合金复合材料的含钨层的第一部件10的组成可以根据用途自由地选择。在要求耐热性的用途中,含钨层的钨的含有率为70质量%以上、优选为90质量%以上。另外,也可以使用由单一组成的含钨层或多个组成的含钨层的组合构成的部件。此外,也可以是材料的功能根据位置而发生变化的倾斜功能材料。

[0036]

钨-铜系合金复合材料的铜系合金的第二部件20的厚度、形状、宽度、长度可以根据用途自由地选择。通常,考虑到进行接合面的调整,接合面的形状优选为平面。

[0037]

构成钨-铜系合金复合材料的第二部件20的铜系合金的组成可以根据用途适当决定。本发明中的铜系合金是以铜为第一成分的合金,例如是纯铜(韧铜、无氧铜、磷脱氧铜)、析出强化系铜合金(铍铜、铬铜、铬锆铜)、分散强化系铜合金(氧化铝分散铜等)等。在要求耐热性的用途的情况下,优选熔点为1000℃以上的铜合金。另外,也可以使用由单一的铜合金构成的部件、或由多个铜合金的组合构成的部件。

[0038]

特别是,在接合含钨层与强度高的铜系合金的情况下,夹着强度低的纯铜系层的3层结构预期具有减轻接合后的残余应力的效果,因此优选。构成钨-铜系合金复合材料的第二部件20的铜系合金也可以使用由多个铜合金的组合构成的部件。特别是,依次层叠含钨层、纯铜系层、强度比纯铜系层高的铜系金属层这3层的结构预期具有减轻在强度高的铜系合金与含钨层的接合中成为课题的接合后的残余应力的效果,因此优选。纯铜系层的厚度优选为0.2mm以上。在小于0.2mm的情况下,可能无法产生充分的应力缓冲效果。纯铜系层的厚度优选小于1.5mm。在1.5mm以上的情况下,低强度的纯铜系层的比率增加,因此复合材料整体的强度有可能会降低。纯铜系层的厚度更优选为0.5mm以上、1.0mm以下。在该范围的厚度下可以取得充分的应力缓冲效果与复合材料整体的强度的平衡。

[0039]

作为纯铜系层,例如有无氧铜、韧铜、磷脱氧铜。

[0040]

[本公开的实施方式的详细情况]

[0041]

以下,基于实施例对本发明进行说明。

[0042]

(1)样品的制作

[0043]

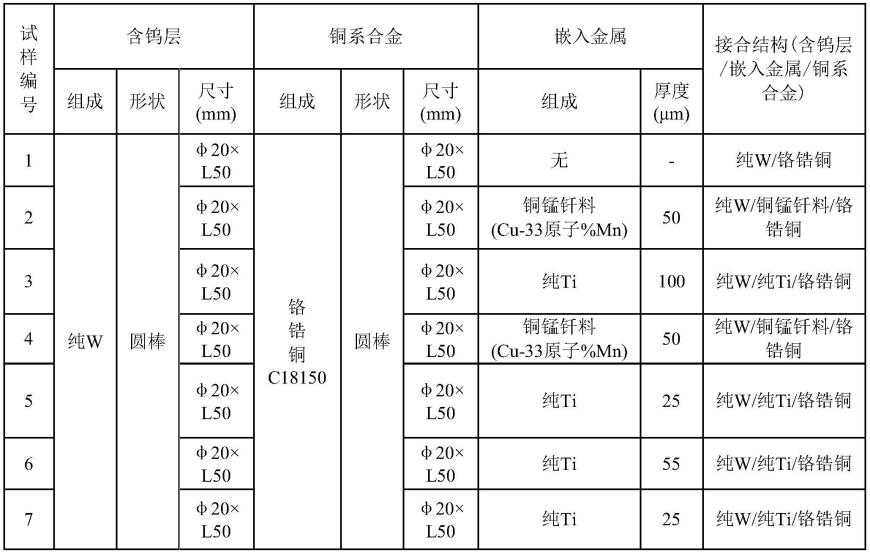

制作了表1至5所示的作为比较例的试样编号1至7的样品、以及作为实施例的试样编号11至36的样品。

[0044]

[表1]

[0045][0046]

[表2]

[0047]

[0048]

[表3]

[0049][0050]

[表4]

[0051][0052]

[表5]

[0053][0054]

表1至5中的c18150表示uns标准中的铜的合金编号。c1020表示jis h3100(2012)中的铜的合金编号。

[0055]

(1-1)试样编号11至31(实施例1至21):钨-铜系合金复合材料的制造

[0056]

(1-1-1)被接合材料的制备工序

[0057]

作为含钨层的原料,准备了利用阿基米德法的密度测定中的相对密度为99.5%以上、厚度为50mm、外径为20mm的圆棒状的钨锻造伸长材料。

[0058]

对该钨锻造伸长材料的作为接合面的端面进行平面研磨。

[0059]

关于作为基材的铜系合金,准备了厚度为50mm、外径为20mm的圆棒状的铬锆铜。对铬锆铜圆棒的作为接合面的端面进行平面研磨。

[0060]

作为嵌入金属,使用了厚度为25μm、纯度为99.6质量%以上的纯钛箔。

[0061]

将上述3个部件从上开始依次层叠钨锻造伸长材料、纯钛箔、铬锆铜圆棒后,为了固定,利用由c/c复合材料制的板、螺栓、螺母构成的夹具,通过螺钉按压两端面来固定这些层叠物。

[0062]

除了利用c/c复合材料制的螺栓、螺母的固定以外,被接合材料的固定也可以利用两部件的嵌合或弹簧进行固定。

[0063]

然后,经过接合工序,可以获得下述钨-铜系合金复合材料。

[0064]

(1-1-2)接合工序

[0065]

通过在气氛控制炉中对固定后的被接合材料加热来接合。在氩气氛中,以20℃每分钟的升温速度加热至950℃,保持300分钟。通过接合工序,获得了直径20mm

×

长度100mm的钨-铜系合金的复合材料。如后所述,从所得的复合材料中以厚度1mm

×

宽度10mm

×

长度10mm(钨部5mm、铜系合金部5mm)的尺寸切出1个用于剖面观察;并且以厚度1mm

×

宽度10mm

×

长度6mm(钨部1mm、铜系合金部5mm)的尺寸切出1个用于耐热性评价。另外,作为剪切试验用样品,以厚度1mm

×

宽度10mm

×

长度6mm(钨部1mm、铜系合金部5mm)的尺寸切出1个。

[0066]

接合工序的加热中的气氛除了氩气氛以外,还优选真空、或者氢气氛这样的还原气氛、或者氮等惰性气氛。在大气中加热是不合适的,因为这会引起钨、嵌入金属、铜系合金

的氧化而难以接合。

[0067]

加热温度优选为920℃以上。当小于920℃时,嵌入金属和铜系合金之间的反应不充分,有可能不会发生界面的接合。

[0068]

加热温度优选为1050℃以下。当超过1050℃时,铜系合金熔融,从而有可能无法接合。

[0069]

保持时间优选为180分钟以上。在小于180分钟时,嵌入金属成分的扩散不充分,容易在接合界面处生成脆弱的金属间化合物,并且残留在接合后的界面正下方的铜系金属侧的嵌入金属浓度超过5.0原子%,从而钨-铜系合金复合材料的耐热性有可能会降低。

[0070]

(1-1-3)剖面评价

[0071]

切出所得的样品,用耐水纸#500对剖面进行粗研磨,并使用金刚石悬浮液进行抛光研磨以成为镜面,然后使用电子束微分析仪(日本电子(株)制jxa-8200)进行剖面观察。通过反射电子图像观察剖面的微细结构,显示出作为含钨层的第一部件10与由铜系合金构成的第二部件20直接接合的状态,在接合界面处未观察到作为第3层的嵌入金属。接合界面正下方的嵌入金属成分的分析通过波长分散型x射线分析来进行。对从含钨层的某一点到铜系合金的某一点这2点之间进行线分析,将含钨层的构成元素的总和与铜系合金的构成元素的总和相等的部位定义为钨-铜系合金复合材料的界面。在从该界面向铜系合金侧前进5μm的位置处,根据iso 22489:2016的要领进行点分析。对照射加速电压为15kv、射束电流为50na、点直径为10μm的电子束时的特征x射线的光谱进行分光。进行zaf法以计算各元素的构成比,以原子%的形式算出嵌入金属成分的浓度。根据上述评价,检测出嵌入金属成分为0.51原子%且余量为cu、cr、zr的母材成分。由此确认了嵌入金属成分薄薄地分布。

[0072]

关于实施例2至26(试样编号12至36),通过使构成第一部件10的含钨层的组成、形状、尺寸发生各种变化,并且使构成第二部件20的铜系合金的组成、形状、尺寸发生各种变化,并且使嵌入金属的组成和厚度发生各种变化来制作接合结构。

[0073]

(1-2)试样编号1至7(比较例1至7):钨-铜系合金复合材料的制造

[0074]

作为试样编号1(比较例1),通过与实施例1同样的方法尝试了在不夹着嵌入金属的情况下制作钨-铜系合金接合品。将钨圆棒和铬锆铜彼此重叠,利用c/c复合材料制的夹具固定。然后,在氩气氛中,加热至950℃,保持300分钟,但是不发生两部件的接合。

[0075]

作为试样编号2(比较例2),利用钎焊制作钨-铜系合金接合品,同样地使用电子束微分析仪进行剖面评价。作为含钨层的原料,使用了在阿基米德法的密度测定中的相对密度为99.5%以上、厚度为50mm、外径为20mm的圆棒状的钨锻造伸长材料。作为铜合金,使用了厚度为50mm、外径为20mm的圆棒状的铬锆铜。关于钎料的选定,考虑到接合的耐热性时,选定液相出现温度高的钎料,在比液相出现温度充分高的温度下进行钎焊。然而,同时,为了保护母材,必须避免母材的熔点接近于钎焊时的温度。在比较例2中,通过使用市售的铜锰钎料(cu-33原子%mn、液相出现温度880℃)进行钎焊来制作。

[0076]

利用#180、#800的耐水纸对钨锻造伸长材料和铬锆铜圆棒的表面进行研磨,然后依次层叠钨锻造伸长材料/铜锰钎料/铬锆铜圆棒。在接合工序中,在层叠的状态下对上部施加1kgf的负荷,在此状态下在真空中加热,在比钎料的液相出现温度充分高的960℃保持150分钟,然后进行炉冷。

[0077]

切出接合后的样品后,用耐水纸#500对剖面进行粗研磨,并使用金刚石悬浮液进

行抛光研磨以成为镜面,然后进行与实施例1相同的评价(电子束微分析仪(日本电子(株)制jxa-8200)。结果,在含钨层与铜系合金之间观察到钎料凝固了的层。在从接合界面至5μm铜合金侧的位置处的嵌入金属成分的分析中,检测出mn为10.1原子%、余量为cu、cr、zr的母材成分。

[0078]

作为试样编号3(比较例3),通过与实施例1同样的方法,使用厚度为100μm的钛箔作为嵌入金属,制作了钨-铜系合金接合品。将钨圆棒与铬锆铜彼此重叠,利用c/c复合材料制的夹具固定。然后,在氩气氛中加热至920℃,保持170分钟以进行接合。通过与实施例1同样的方法对接合后的样品进行剖面观察,在从接合界面至5μm铜合金侧的位置处的嵌入金属成分的分析中,检测出10.2原子%的钛。

[0079]

由以上可以确认,当与比较例相比时,本实施例进行了含钨层与铜系金属之间连续地接合,疑似直接接合。

[0080]

关于比较例4至7(试样编号4至7),通过使构成第一部件10的含钨层的组成、形状、尺寸发生各种变化,并且使构成第二部件20的铜系合金的组成、形状、尺寸发生各种变化,并且使嵌入金属的组成和厚度发生各种变化来制作接合结构。

[0081]

需要说明的是,试样编号4(比较例4)是通过现有技术的钎焊接合且改变了保持时间而得的例子。

[0082]

试样编号5至7(比较例5至7)、以及试样编号12至29(实施例2至19)是通过与实施例1同样的接合方法,改变了含钨层的组成和形状、嵌入金属的厚度和组成、铜系合金的组成和形状、以及接合温度和保持时间而得的例子。

[0083]

试样编号30(实施例20)是这样的例子:通过与实施例1同样的接合方法,在厚度为0.5mm的无氧铜与铬锆铜之间导入纯钛箔并接合,制作了钨/钛/无氧铜-铬锆铜的结构。需要说明的是,在该结构的情况下,无氧铜-铬锆铜间的接合也可以是钎焊或压接等其他方法。试样编号32至36是通过同样的方法改变了无氧铜的厚度而制作的例子。

[0084]

试样编号31(实施例21)是通过与实施例1同样的接合方法,将无氧铜的圆棒接合到设置在含钨层中的圆孔的内面而得的例子。

[0085]

在表1至表5中示出这些接合结构的详细情况。

[0086]

(2)室温接合强度评价

[0087]

各样品的接合强度的评价通过剪切强度试验来进行。图2为示出图1中的复合材料1的剪切试验的图。以厚度1mm

×

宽度10mm

×

长度10mm(钨部1mm、铜系合金部9mm)切出试验片。将该试验片以表面的含钨层(第一部件10)的厚度部分从夹具110突出的状态设置,将压头120压在含钨层上,使用万能试验机(instron制5985型),在压缩方向(箭头130所示的方向)上施加载荷直到试验片断裂。将试验片断裂时的负荷除以试验片的截面积而得的值作为剪切强度。可以确认,实施例1中制作的样品的剪切强度为181mpa,关于试验片的断裂部位,在含钨层中发生破坏,接合强度是与母材的钨的强度的同等以上。对试样编号2-3(比较例2-3)的样品也进行了同样的评价,结果分别以130mpa、131mpa在钨正下方的接合界面处断裂。试样编号1至7以及11至36(比较例1-7以及实施例1-26)的结果如表6至表10所示。

[0088]

[表6]

[0089][0090]

[表7]

[0091][0092]

[表8]

[0093][0094]

[表9]

[0095][0096]

[表10]

[0097][0098]

(3)耐热性评价

[0099]

在本公开中,通过在1289k(相当于母材的铜在绝对温度下的熔点(1357k)的95%的温度)以上的温度下有无再熔融来评价耐热性。图3为示出图1中的复合材料1的耐热试验的图。将耐热性评价用的以厚度1mm

×

宽度2mm

×

长度10mm(钨部5mm、铜系合金部5mm)的尺寸切出的作为试验片的复合材料1固定在夹具110上,在真空炉中在1020℃(1293k)进行热处理。关于再熔融的有无的确认,将热处理前利用显微镜拍摄试验片而得的图像和热处理后的试验片的图像进行比较,比较确认了有无液相的渗出、接合界面处的融化脱落等。确认了试样编号11(实施例1)的试验片即使在1020℃也不会熔融的结果,并且保持原形。对试样编号2(比较例2)的样品也进行了同样的评价,结果在接合界面处再熔融,没有得到所期望的结构。

[0100]

根据以上结果可以确认,当与比较例相比时,实施例进行了具有耐热性的接合。

[0101]

对试样编号3(比较例3)的样品也进行了同样的评价,结果在接合界面处再熔融,没有得到所期望的结构。

[0102]

对于维持了接合结构的试样编号11(实施例1)的样品,进行了后述的耐热性评价后的接合强度试验。

[0103]

(4)耐热性评价后的接合强度评价

[0104]

关于实施例1(试样编号11),以与“(2)室温接合强度评价”同样的要领对耐热性评价后的样品进行了剪切试验。试验的结果为在183mpa在含钨层母材断裂。由此可以确认,即使在暴露于高温之后接合强度也几乎没有变化。

[0105]

连同除上述以外的实施例,在表6至10中示出实施例和比较例的评价结果。

[0106]

关于耐热性评价后的接合强度评价,除了试样编号11(实施例1)以外,对试样编号17(实施例7)、试样编号24(实施例14)也进行了确认。

[0107]

根据这些记载可知,关于含有选自由钛、锆及铪组成的组中的至少一种的嵌入金属的浓度,在从第一部件10与第二部件20的接合界面30向第二部件20侧前进5μm的位置处的嵌入金属的浓度需要超过0原子%且为5.0原子%以下。该位置处的嵌入金属的浓度优选为0.1原子%以上5.0原子%以下。该位置处的嵌入金属的浓度优选超过0原子%且为1.0原子%以下。该位置处的嵌入金属的浓度最优选为0.1原子%以上1.0原子%以下。

[0108]

应当认为,本次所公开的实施方式和实施例在所有方面都是示例性的,而非限制性的。本发明的范围不是由上述说明表示,而是由权利要求书表示,并且意图包含与权利要求书等同的含义和范围内的所有变化。

[0109]

符号的说明

[0110]

1复合材料、10第一部件、20第二部件、30界面、110夹具、120压头。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1