连续模和使用了连续模的加工方法与流程

本发明涉及用于从间歇地输送的带状薄钢板冲裁出薄板片的连续模及使用了该连续模的加工方法。

背景技术:

1、以往,作为用于马达铁芯等的层叠铁芯的制造装置,已知有连续模。在连续模设置有对由电磁钢板构成的带状薄钢板(带钢材)依次实施必要的加工的多个工作台。在各工作台中,根据需要进行导向孔(定位用孔)的冲裁、内形(槽、齿等的内部形状)的冲裁、铆接部的形成、粘接剂的涂布等。由此,在连续模内输送的带状薄钢板中,构成层叠铁芯的各薄板片的形状连续地形成。最终从带状薄钢板冲裁出外形的薄板片在连续模中以层叠规定片数的状态被固定,由此完成层叠铁芯。但是,也可以是,在连续模中以独立的状态制造各薄板片,在连续模外将这些薄板片以层叠规定片数的状态固定。

2、当在连续模内输送带状薄钢板时,必须适当地控制或调整带状薄钢板的自重(重力)所致的移位(或变形),以免产生与连续模的周边部的干涉(即,意外的抵接或摩擦等)。

3、另一方面,在使用了连续模的层叠铁芯的制造中,从原材料的成品率的观点出发,优选进一步减少薄板片被冲裁出之后的剩余材料。若为了减少剩余材料而增大带状薄钢板中的与薄板片对应的部分的比例,则剩余材料的刚性会降低,容易产生由剩余材料的自重引起的移位(进而是与连续模的周边部的干涉)。尤其是,若带状薄钢板的宽度增大,则更容易产生此种因自重所致的移位。

4、作为用于稳定地输送带状薄钢板的技术,例如已知有使用输送引导装置的技术,所述输送引导装置包括:滑动单元,其具有配置成能够在相对于带状薄钢板的输送方向垂直的方向上移动的滑动部件,且利用该滑动部件来支承带状薄钢板的侧部;以及驱动机构,其使该滑动部件在垂直方向上进行动作(参照专利文献1)。

5、在该现有技术中,带状薄钢板的两侧部(与输送方向垂直的方向的两端)由成对的滑动部件按压。由此,该带状薄钢板成为其宽度方向中心上升而挠曲成山状的环状。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开2012-143793号公报

技术实现思路

1、发明所要解决的课题

2、在所述专利文献1所记载的现有技术中,成对的滑动部件间的距离相当于带状薄钢板的宽度,因此被滑动部件按压的范围(即,挠曲成山状的范围)受带状薄钢板的宽度的大小影响。

3、因此,在所述现有技术中,若带状薄钢板的宽度变大,则根据带状薄钢板的刚性的程度,可能产生难以使带状薄钢板变形为所期望的形状(即,难以适当地控制或调整带状薄钢板的自重所致的移位)的情况。

4、鉴于以上的背景,本发明的课题在于提供一种与带状薄钢板的宽度的大小无关,均可控制或调整带状薄钢板的自重所致的移位的连续模以及使用了连续模的加工方法。

5、用于解决课题的手段

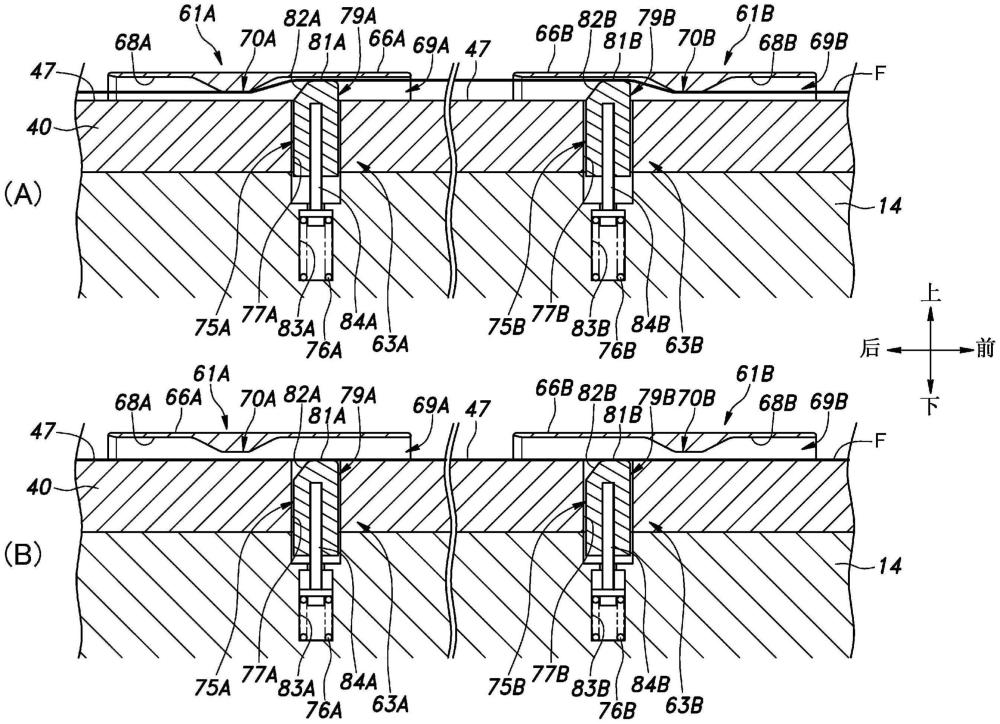

6、为了解决上述课题,本发明的一种方式为一种连续模,其用于从间歇地输送的带状薄钢板冲裁出薄板片,其构成为,所述连续模设置有多个工作台,所述多个工作台分别对所述带状薄钢板的与各所述薄板片对应的部分实施加工,所述连续模具备上模和下模,所述上模和下模夹着在所述多个工作台中加工的所述带状薄钢板,所述多个工作台中的至少一个工作台包括:第一侧引导件和第二侧引导件,其在所述带状薄钢板的输送方向上彼此隔开间隔地配置,对所述带状薄钢板的一侧的侧部进行引导;以及第一升降器和第二升降器,其分别与所述第一侧引导件和第二侧引导件对应地配置,将所述带状薄钢板抬起,所述第一升降器和第二升降器具有分别推压所述带状薄钢板的下表面的第一推压部和第二推压部,所述第一推压部和第二推压部各自能够在前进到上方的前进位置和后退到下方的后退位置之间移动,所述第一侧引导件和第二侧引导件具有分别抵接于所述带状薄钢板的上表面的第一抵接部和第二抵接部,所述第一抵接部和第二抵接部配置成在所述输送方向上夹着所述第一推压部和第二推压部,并且位于比各自对应的所述第一推压部或第二推压部的所述前进位置靠下方处。

7、根据该方式,能够与带状薄钢板的刚性的降低无关地控制或调整带状薄钢板的自重所致的移位(即,距下模的上表面的分离距离)。

8、在上述方式中,优选的是,所述第一侧引导件和第二侧引导件之间的距离小于所述带状薄钢板的宽度。

9、根据该方式,能够更稳定地控制或调整带状薄钢板的自重所致的移位(即,距外形冲裁用冲模的上表面的分离距离)。

10、在上述方式中,优选的是,在所述带状薄钢板中,与在所述输送方向上排列的所述薄板片对应的部分配置成2列,所述至少一个工作台包括:第三侧引导件和第四侧引导件,其在所述输送方向上彼此隔开间隔地配置,对所述带状薄钢板的另一侧的侧部进行引导;以及第三升降器和第四升降器,其分别与所述第三侧引导件和第四侧引导件对应地配置,将所述带状薄钢板抬起,所述第三升降器和第四升降器具有分别推压所述带状薄钢板的下表面的第三推压部和第四推压部,所述第三推压部和第四推压部各自能够在前进到上方的前进位置与后退到下方的后退位置之间移动,所述第三侧引导件和第四侧引导件具有分别与所述带状薄钢板的上表面抵接的第三抵接部和第四抵接部,所述第三抵接部和第四抵接部配置成在所述输送方向上夹着所述第三推压部和第四推压部,并且位于比各自对应的所述第三抵接部或第四抵接部的所述前进位置靠下方处。

11、根据该方式,即使在从带状薄钢板冲裁出2列薄板片的情况下,也能够更稳定地控制或调整带状薄钢板的自重所致的移位。

12、在上述方式中,优选的是,所述第一侧引导件和所述第二侧引导件各自具有引导壁,所述引导壁位于对应的所述第一升降器或第二升降器的所述推压部的上方。

13、根据该方式,能够稳定地引导被第一升降器和第二升降器推压下表面的带状薄钢板。

14、在上述方式中,优选的是,所述至少一个工作台是进行从所述带状薄钢板冲裁出所述薄板片的外形的加工的外形冲裁工作台,所述外形冲裁工作台包括:外形冲裁用冲头,其设置于所述上模;以及外形冲裁用冲模,其设置于所述下模,具有供所述外形冲裁用冲头插入的开口。

15、根据该方式,能够控制或调整带状薄钢板的自重所致的移位(即,距外形冲裁用冲模的上表面的分离距离),因此能够容易地避免带状薄钢板与外形冲裁用冲模的干涉。

16、在上述方式中,优选的是,从与所述带状薄钢板垂直的方向观察,所述第一升降器和第二升降器具有第一倾斜面,所述第一倾斜面沿着所述外形冲裁用冲模中的所述开口的周缘的规定位置处的切线方向配置。

17、由此,能够将第一升降器和第二升降器相对于外形冲裁用冲模更接近地配置,因此能够更可靠地控制或调整位于外形冲裁用冲模的上方的带状薄钢板的自重所致的移位。

18、在上述方式中,优选的是,所述多个工作台还包括空工作台,该空工作台在所述输送方向上位于所述外形冲裁工作台的下游侧,不对与各所述薄板片对应的部分进行加工,所述空工作台还包括在所述带状薄钢板的宽度方向上隔开间隔地配置的多个第五升降器,各所述第五升降器具有推压所述带状薄钢板的下表面的第五推压部,所述第五推压部各自能够在前进到上方的前进位置与后退到下方的后退位置之间移动。

19、根据该方式,能够控制或调整外形冲裁工作台的下游侧的带状薄钢板(即,刚性最低的剩余材料)的自重所致的移位,因此能够避免带状薄钢板与连续模的周边部的干涉。

20、在上述方式中,优选的是,所述空工作台还包括中央引导件,所述中央引导件在所述输送方向上配置于所述多个第五升降器的下游侧,且与所述带状薄钢板的上表面滑动接触,所述中央引导件具有与所述带状薄钢板的上表面抵接的第五抵接部,所述第五抵接部位于比各所述第五升降器的所述第五推压部的所述前进位置靠下方处。

21、根据该方式,能够更可靠地控制或调整外形冲裁工作台的下游侧的带状薄钢板(即,刚性最低的剩余材料)的由自重所致的移位,因此能够更可靠地避免带状薄钢板与连续模的周边部的干涉。

22、在上述方式中,优选的是,所述至少一个工作台是在与所述各薄板片对应的部分涂布粘接剂的粘接剂涂布工作台,所述粘接剂涂布工作台包括粘接剂涂布装置,该粘接剂涂布装置设置于所述下模,在与所述各薄板片对应的部分涂布粘接剂。

23、根据该实施方式,能够控制或调整带状薄钢板的自重所致的移位(即,距粘接剂涂布装置的上表面的分离距离),因此能够容易地避免带状薄钢板与粘接剂涂布装置的干涉。

24、在上述方式中,优选的是,所述第一升降器和第二升降器各自的所述推压部具有朝向所述输送方向从下侧向上侧倾斜的第二倾斜面。

25、根据该方式,能够避免带状薄钢板向顺送方向的顺利移动被第一升降器和第二升降器各自的推压部阻碍。

26、为了解决所述课题,本发明的一方式是一种使用了连续模的加工方法,所述连续模用于从间歇地输送的带状薄钢板冲裁出薄板片,其中,设置有分别对所述带状薄钢板中的与各所述薄板片对应的部分实施加工的多个工作台,所述连续模具备上模和下模,所述上模和下模夹着在所述多个工作台中加工的所述带状薄钢板,关于所述多个工作台中的至少一个工作台,利用在所述带状薄钢板的输送方向上彼此隔开间隔地配置的第一侧引导件和第二侧引导件,对所述带状薄钢板的一侧的侧部进行引导,并利用分别与所述第一侧引导件和第二侧引导件对应地配置的第一升降器和第二升降器将所述带状薄钢板抬起,所述第一升降器和第二升降器具有分别推压所述带状薄钢板的下表面的第一推压部和第二推压部,所述第一推压部和第二推压部各自能够在前进到上方的前进位置和后退到下方的后退位置之间移动,所述第一侧引导件和第二侧引导件具有分别与所述带状薄钢板的上表面抵接的第一抵接部和第二抵接部,所述第一抵接部和第二抵接部配置成在所述输送方向上夹着所述第一推压部和第二推压部,在输送所述带状薄钢板时,为了使所述抵接部位于比各自对应的所述第一推压部或第二推压部的所述前进位置靠下方处,而使所述推压部移动到所述前进位置。

27、根据该实施方式,能够与带状薄钢板的刚性的降低无关地控制或调整带状薄钢板的自重所致的移位(即,距下模的上表面的分离距离)。

28、发明效果

29、根据以上的方式,与带状薄钢板的刚性降低无关,均可控制或调整带状薄钢板的自重所致的移位。

- 还没有人留言评论。精彩留言会获得点赞!