复合超声波焊接模块及超声波焊接机的制作方法

本发明涉及超声波焊接,特别是涉及复合超声波焊接模块及超声波焊接机。

背景技术:

1、超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。金属在进行超声波焊接时,既不向工件输送电流,也不向工件施以高温热源,只是在静压力之下,将超声振动能量转变为工件间的摩擦、形变及有限的温升。接头间的结合是母材不发生熔化的情况下实现的一种固态焊接。因此它有效地克服了热熔焊接时所产生的飞溅和氧化等现象。

2、公告号为cn106239897a的专利,公开了一种超声波焊接装置,焊接压力以悬臂结构施加,压紧执行机构和焊接底座不是在同一轴线上,超声振动头既是振动摩擦部件又是承受弯矩的压力传导部件,这种结构刚度差,焊接压力受限,限制了焊接功率,且长时间满负荷运行会增加折损风险。

3、公告号cn112743219a的专利,公开了一种超声波三联组机构,采用整体式直压焊头,但是焊接能量来源于同一超声焊头,导致焊头接触面磨损严重,甚至焊头断掉,寿命大打折扣。而且将调幅器和焊头尤其是有特殊特征的凸台做成一体式结构,巨大程度的增加了加工难度和加工成本,使用成本也随之增加。

技术实现思路

1、本发明的目的是提供复合超声波焊接模块及超声波焊接机,以解决上述现有技术中超声波焊头焊接位置与施加焊接压力位置不在同一轴线上,导致超声振动部件有弯曲变形风险,无法实现大压力条件下焊接,限制了焊接功率以及焊接能量来源于同一超声焊头,导致焊头接触面磨损严重,甚至焊头断掉,缩短使用寿命的问题。

2、为实现上述目的,本发明提供了如下方案:

3、复合超声波焊接模块,包括:

4、第一焊接模块,包括竖直设置的超声振动焊接头,所述超声振动焊接头可拆卸连接在安装块的底端,所述超声振动焊接头上固定安装有第一超声振动组件,所述第一超声振动组件为所述超声振动焊接头提供水平方向的动力;

5、第二焊接模块,包括竖直设置的超声振动底座,所述超声振动底座位于所述超声振动焊接头的正下方,所述超声振动底座的轴线与所述超声振动焊接头的轴线位于同一条直线上,所述超声振动底座的底端固接有第二超声振动组件,所述第二超声振动组件为所述超声振动底座提供竖直方向的动力。

6、优选的,所述第一超声振动组件包括两变幅杆,两所述变幅杆分别固接在所述超声振动焊接头相对的两侧壁上,两所述变幅杆同轴设置,所述变幅杆的底端靠近所述超声振动焊接头的底端,任一所述变幅杆远离所述超声振动焊接头的一端固接有第一超声换能器,所述第一超声换能器与所述变幅杆同轴设置;

7、所述安装块的底面上开设有安装孔,所述超声振动焊接头的顶端穿入安装孔内,所述安装孔内设置有垫块,所述安装块的一侧壁上开设有水平设置的螺纹通孔,所述螺纹通孔与所述安装孔连通,所述螺纹通孔内螺纹连接有螺栓,所述螺栓穿入所述安装孔内且与所述垫块抵接,所述超声振动焊接头位于所述垫块远离所述螺栓的一端,所述超声振动焊接头的两侧分别与所述安装孔的侧壁以及所述垫块抵接。

8、优选的,所述第二超声振动组件包括第二超声换能器,所述第二超声换能器固接在所述超声振动底座的底端且与所述超声振动底座同轴设置。

9、超声波焊接机,包括机架,所述的复合超声波焊接模块设置在所述机架内。

10、优选的,所述机架包括底板,所述底板的顶面上固接有两平行且对称设置的肋板,两所述肋板位于所述底板的一侧,两所述肋板的顶端之间固接有顶板,所述顶板的一端伸出所述肋板,所述顶板的顶面上固接有加压装置,所述加压装置位于所述底板的正上方,所述超声振动焊接头位于所述底板与所述顶板之间,所述超声振动焊接头与所述加压装置传动连接。

11、优选的,所述加压装置包括固接在所述顶板顶面上的气缸,所述气缸的输出轴穿过所述顶板且与所述超声振动焊接头固定连接。

12、优选的,两所述肋板的一侧均与安装板固接,所述安装板竖直设置,所述安装板远离所述肋板的一侧固接有两竖直设置的滑轨,两所述滑轨上均竖直滑动连接有滑块,两所述滑块远离所述滑轨的一侧均与滑块连接板固接,所述滑块连接板远离所述滑块的一侧与所述安装块固接,所述安装块的顶端与所述气缸的输出轴固接。

13、优选的,所述超声振动底座通过底座支架固接在所述底板的顶面上。

14、优选的,所述气缸的输出轴上固接有连接套,所述连接套的底端固接有压力传感器,所述压力传感器的底端与所述安装块固接。

15、本发明具有如下技术效果:

16、通过第一超声振动组件为超声振动焊接头提供水平方向的动力,使超声振动焊接头发生水平方向的震动,超声振动焊接头产生有多个节点的弯曲振动模态且与焊材接触面的位置是振幅最大处,最终将超声振动能量转化为焊头在焊接区域摩擦焊材的能量;

17、超声振动底座将第二超声振动组件产生的超声振动传递到松散的待焊区,在焊接过程中增加焊区焊材表面的浸润性,使用同样的焊接压力和焊接功率进行焊接时,可以达到更好的焊接效果。

18、本发明提高了焊接时的焊接压力上限,提高了焊头的寿命以及焊接质量,同时降低了生产和维护成本。

技术特征:

1.复合超声波焊接模块,其特征在于,包括:

2.根据权利要求1所述的复合超声波焊接模块,其特征在于:所述第一超声振动组件包括两变幅杆(15),两所述变幅杆(15)分别固接在所述超声振动焊接头(11)相对的两侧壁上,两所述变幅杆(15)同轴设置,所述变幅杆(15)的底端靠近所述超声振动焊接头(11)的底端,任一所述变幅杆(15)远离所述超声振动焊接头(11)的一端固接有第一超声换能器(14),所述第一超声换能器(14)与所述变幅杆(15)同轴设置;

3.根据权利要求1所述的复合超声波焊接模块,其特征在于:所述第二超声振动组件包括第二超声换能器(17),所述第二超声换能器(17)固接在所述超声振动底座(18)的底端且与所述超声振动底座(18)同轴设置。

4.超声波焊接机,包括机架,其特征在于:权利要求1-3任一项所述的复合超声波焊接模块设置在所述机架内。

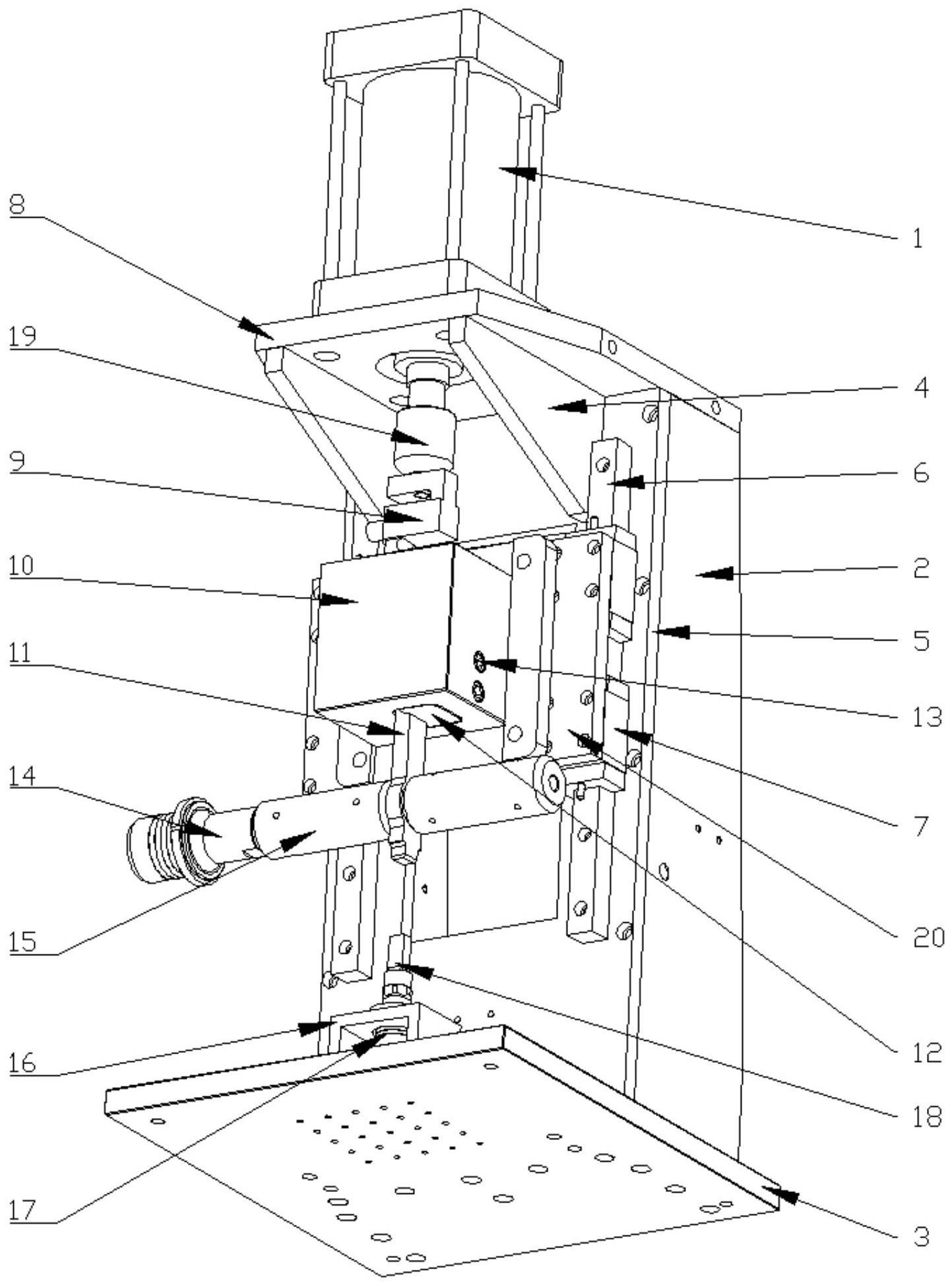

5.根据权利要求4所述的超声波焊接机,其特征在于,所述机架包括底板(3),所述底板(3)的顶面上固接有两平行且对称设置的肋板(2),两所述肋板(2)位于所述底板(3)的一侧,两所述肋板(2)的顶端之间固接有顶板(8),所述顶板(8)的一端伸出所述肋板(2),所述顶板(8)的顶面上固接有加压装置,所述加压装置位于所述底板(3)的正上方,所述超声振动焊接头(11)位于所述底板(3)与所述顶板(8)之间,所述超声振动焊接头(11)与所述加压装置传动连接。

6.根据权利要求5所述的超声波焊接机,其特征在于,所述加压装置包括固接在所述顶板(8)顶面上的气缸(1),所述气缸(1)的输出轴穿过所述顶板(8)且与所述超声振动焊接头(11)固定连接。

7.根据权利要求6所述的超声波焊接机,其特征在于,两所述肋板(2)的一侧均与安装板(5)固接,所述安装板(5)竖直设置,所述安装板(5)远离所述肋板(2)的一侧固接有两竖直设置的滑轨(6),两所述滑轨(6)上均竖直滑动连接有滑块(7),两所述滑块(7)远离所述滑轨(6)的一侧均与滑块连接板(20)固接,所述滑块连接板(20)远离所述滑块(7)的一侧与所述安装块(10)固接,所述安装块(10)的顶端与所述气缸(1)的输出轴固接。

8.根据权利要求5所述的超声波焊接机,其特征在于:所述超声振动底座(18)通过底座支架(16)固接在所述底板(3)的顶面上。

9.根据权利要求7所述的超声波焊接机,其特征在于:所述气缸(1)的输出轴上固接有连接套(19),所述连接套(19)的底端固接有压力传感器(9),所述压力传感器(9)的底端与所述安装块(10)固接。

技术总结

本发明涉及超声波焊接技术领域,特别是涉及复合超声波焊接模块及超声波焊接机,包括第一焊接模块,包括竖直设置的超声振动焊接头,超声振动焊接头上固定安装有第一超声振动组件,第一超声振动组件为超声振动焊接头提供水平方向的动力;第二焊接模块,包括竖直设置的超声振动底座,超声振动底座位于超声振动焊接头的正下方,超声振动底座的轴线与超声振动焊接头的轴线位于同一条直线上,超声振动底座的底端固接有第二超声振动组件,第二超声振动组件为超声振动底座提供竖直方向的动力;超声波焊接机,包括机架,复合超声波焊接模块设置在机架内。本发明提高了焊接时的焊接压力上限,提高了焊头的寿命以及焊接质量,同时降低了生产和维护成本。

技术研发人员:蒋斌峰,姜英美

受保护的技术使用者:中科雷舜智能科技(宁波)有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!