一种双零级超细线用铜丝的生产系统及其生产工艺的制作方法

本发明涉及铜线加工,特别涉及一种双零级超细线用铜丝的生产系统及其生产工艺。

背景技术:

1、利用上引法生产的无氧铜杆主要作为小拉、微拉等小规格铜线拉制的原材料,高端客户对铜线坯的质量有着极高要求;特别是无氧铜杆的氧含量、铸杆内部气孔缺陷以及拉制的铜单丝表面有着非常严格的要求;因为氧含量降低会明显提升铜线坯的塑韧性及抗疲劳性能,能够有效降低拉制细丝时的铜线断线率;同时无氧铜杆铸造过程中内部存在的气孔以及轧制和拉丝过程中产生的毛刺等缺陷,也严重影响铜线的微拉过程;加之市场上使用国外高端设备生产的超低氧含量铜线坯价格昂贵,加工费远远高于普通上引连铸产品。

2、按照之前铜单丝生产工艺,生产的铜单丝在微拉过程根本到达不了双零级别之前就会出现拉断现象,根本无法满足使用性能要求。主要原因就是上引铜杆工序产生的铸杆气孔、夹杂物缺陷和上引铜杆机组生产出的铜杆含氧量偏高,加之铸杆经过轧制和大拉过程中造成轧杆以及单丝表面的毛刺、飞边以及磕伤等缺陷严重影响铜线微拉过程,直接决定是否能够生产出符合可以生产出双零级别所需的铜丝原料。

3、因此,该发明旨在利用目前上引铜杆设备、铜杆轧制机和铜线大拉机等设备,设计出一套可生产出符合双零级细线拉制所需的铜单丝,使铜线走高端路线。

技术实现思路

1、本发明的目的是提供一种双零级超细线用铜丝的生产系统,降低上引铜杆氧含量来实现超低氧含量铜线坯的目的,同时预防超低氧含量铜线坯的内部气孔缺陷,提高铸杆质量。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

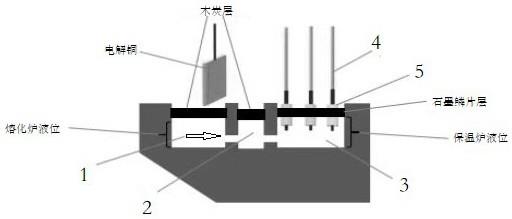

3、一种双零级超细线用铜丝的生产系统,包括上引铜杆装置、扎杆机和拉丝机,上引铜杆装置包括依次连通的熔化炉、高温铜液净化仓和保温炉,

4、所述熔化炉将加入炉内的固态电解铜熔化为铜液,采用木炭进行覆盖;高温铜液净化仓将流入的铜液进行进一步还原,采用木炭与石墨鳞片镶嵌方式进行覆盖;保温炉将铜液通过模具引铸成铜线坯,采用石墨鳞片进行覆盖;

5、所述扎杆机将铜线坯轧制成设定尺寸的轧杆,拉丝机将轧杆拉成铜单丝。

6、更进一步地,还包括高温铜液净化仓上方的预热管,所述预热管呈蛇形蜿蜒,预热管一端不断通入空气,另一端通入烘烤箱,烘烤箱对木炭进行烘烤。

7、更进一步地,还包括氧分析仪,定时检测铜线坯内的氧含量。

8、本发明的目的还在于提供一种双零级超细线用铜丝的生产方法,对高温铜液内的水气、氧含量、夹渣等缺陷进行严格控制,解决铜杆气孔缺陷,降低铸杆氧含量,实现超低氧含量铜线坯。

9、一种双零级超细线用铜丝的生产工艺,包括如下步骤,

10、熔化炉将加入炉内的固态电解铜熔化为铜液,其采用木炭进行覆盖;

11、融化的铜液进入高温铜液净化仓,铜液在高温铜液净化仓内的带更充分的还原,高温铜液净化仓采用木炭与石墨鳞片镶嵌方式进行覆盖;

12、而后铜液进入保温炉,保温炉内采用石墨鳞片进行覆盖,保温炉内铜液通过模具引铸成铜线坯;

13、铜线坯通过轧杆机轧制成轧杆,最后拉丝制成铜单丝。

14、更进一步地,木炭颗粒度保持在10-40mm,全水分≤10%,固定碳≥80%。

15、更进一步地,熔化炉的木炭覆盖层厚度为100-150mm;高温铜液净化仓的木炭与石墨鳞片覆盖层厚度为100-150mm,保温炉的石墨鳞片覆盖层厚度为80-120mm。

16、更进一步地,熔化炉和高温铜液净化仓每12h进行清渣处理。

17、更进一步地,上引铜杆装置工作一段时间后,定期进行排气工作:

18、保温炉液位降至设定高度后,对熔化炉、高温铜液净化仓以及保温炉的覆盖层进行清理,清除灰渣,同时覆盖新的干燥的覆盖层,静置并直至温度达到固液分界温度,进行降温净化处理;

19、之后将干燥木棒插入熔化炉和高温铜液净化仓内,缓慢上下翻搅,排出高温铜液内的气体,最后熔化炉和保温炉开启工作,添加电解铜,使得铜液位逐渐上升。

20、更进一步地,定期对铜线拉丝工序的拉丝液进行细菌检测,细菌含量高于103cfu/ml时,通过添加杀菌剂进行保护拉丝液。

21、更进一步地,定期通过拉制细线来确认或调整拉丝工序中第一道模具的进线角度,确保放线轮切线、第一道模具中心线以及鼓轮切线在同一直线上。

22、综上所述,本发明具有以下有益效果:

23、(1)本发明借助现有上引铜杆、轧杆和大拉生产设备,重点通过对高温铜液内的水气、氧含量、夹渣等缺陷进行严格控制,解决铜杆气孔缺陷,降低铸杆氧含量,实现超低氧含量铜线坯,引进氧氮分析仪对铸杆内氧含量进行实时监测,生产出超低氧含量铜杆,提供双零级超细线用铜丝的高质量原材料;

24、(2)该发明从优化模具管理模式,设计放线架与模座位置,使得放线轮切点、模具中心以及鼓轮切点在同一直线上,确保模具不对铜单丝表面造成剐蹭现象,提高铜杆表面质量;同时,采用有效的拉丝液细菌含量管控技术以及铜粉清理措施,提高拉丝液的润滑清洁作用,最终设发明出一种双零级超细线用铜丝的生产方法。

技术特征:

1.一种双零级超细线用铜丝的生产系统,其特征在于:

2.根据权利要求1所述的一种双零级超细线用铜丝的生产系统,其特征在于:还包括高温铜液净化仓上方的预热管,所述预热管呈蛇形蜿蜒,预热管一端不断通入空气,另一端通入烘烤箱,烘烤箱对木炭进行烘烤。

3.根据权利要求1或2所述的一种双零级超细线用铜丝的生产系统,其特征在于:还包括氧分析仪,定时检测铜线坯内的氧含量。

4.一种双零级超细线用铜丝的生产工艺,其特征在于:包括如下步骤,

5.根据权利要求4所述的一种双零级超细线用铜丝的生产工艺,其特征在于:木炭颗粒度保持在10-40mm,全水分≤10%,固定碳≥80%。

6.根据权利要求4或5所述的一种双零级超细线用铜丝的生产工艺,其特征在于:熔化炉的木炭覆盖层厚度为100-150mm;高温铜液净化仓的木炭与石墨鳞片覆盖层厚度为100-150mm,保温炉的石墨鳞片覆盖层厚度为80-120mm。

7.根据权利要求4所述的一种双零级超细线用铜丝的生产工艺,其特征在于:熔化炉和高温铜液净化仓每12h进行清渣处理。

8.根据权利要求4或7所述的一种双零级超细线用铜丝的生产工艺,其特征在于:上引铜杆装置工作一段时间后,定期进行排气工作:

9.根据权利要求4所述的一种双零级超细线用铜丝的生产工艺,其特征在于:定期对铜线拉丝工序的拉丝液进行细菌检测,细菌含量高于103cfu/ml时,通过添加杀菌剂进行保护拉丝液。

10.根据权利要求4所述的一种双零级超细线用铜丝的生产工艺,其特征在于:定期通过拉制细线来确认或调整拉丝工序中第一道模具的进线角度,确保放线轮切线、第一道模具中心线以及鼓轮切线在同一直线上。

技术总结

本发明公开了一种双零级超细线用铜丝的生产工艺,涉及铜线加工技术领域,包括上引铜杆装置、扎杆机和拉丝机,上引铜杆装置包括依次连通的熔化炉、高温铜液净化仓和保温炉,熔化炉将加入炉内的固态电解铜熔化为铜液,采用木炭进行覆盖;高温铜液净化仓将流入的铜液进行进一步还原,采用木炭与石墨鳞片镶嵌方式进行覆盖;保温炉将铜液通过模具引铸成铜线坯,采用石墨鳞片进行覆盖;扎杆机将铜线坯轧制成设定尺寸的轧杆,拉丝机将轧杆拉成铜单丝。通过降低上引铜杆氧含量来实现超低氧含量铜线坯的目的,同时达到了预防超低氧含量铜线坯的内部气孔缺陷,提高铸杆质量的效果。

技术研发人员:高彦军,张达,孙桥军,唐诤溱,缪爱军

受保护的技术使用者:中天合金技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!