环形均布的向心叶盘多电极协同套形电解加工装置及方法

本发明涉及一种环形均布的向心叶盘多电极协同套形电解加工装置及方法,属于电解加工领域。

背景技术:

1、向心叶盘等复杂型面关重件作为航空发动机压气机的核心部件,具有叶片密集、叶栅通道狭窄、结构开敞性差和材料难加工的特点,其加工质量直接影响着航空发动机的使用寿命与应用性能。国内大多采用传统机械加工方式研制向心叶盘,目前铣削加工只能加工扇段件的制造,无法实现完整件的加工,且存在刀具损耗严重、加工效率低和研制成本高的问题。

2、套形电解加工是通过成形阴极去除工件理想型面周围多余材料的一种电解加工手段,具有无工具损耗、无切削应力、不受材料机械性能限制和可批量生产等特点,在航空发动机整体构件的制造工艺上具有显著优势。目前,许多学者针对航空发动机整体叶盘、叶环以及向心叶盘等复杂型面的整体构件的研制开展了大量研究。

3、在专利“一种弯扭变截面叶片电化学套形加工装置”(申请号 cn202110606231.7发明人 程小元 刘萌 黄明涛)中,提出一种沿套形加工电极两侧向加工区域供液的开放式多路供液流场设计方法,解决了传统套形加工加工区域边缘易缺少电解液发生短路的难题,实现了整个弯扭变截面叶片的电解加工。在专利“多级整流定子内向叶片的套料电解加工装置与方法”(申请号 cn201911298730.3 发明人 朱栋 张超 朱荻)中,提出一种模块化工具阴极设计方法,可快速拆卸更换进液连接座上的阴极模组,实现对整流定子多级内向叶片的套形电解加工加工。上述两个专利都是关于套形电解加工在航空发动机整体构件上的研究,但在提高加工效率上存在一定局限性,单次进给只能完成单个叶片的加工,无法实现多叶片同步加工。

4、在专利“多电极螺旋进给整体叶轮叶间流道电解加工方法”(申请号cn200910025834.7 发明人 朱荻 徐庆 徐正扬)中,提出一种多个工具阴极同时沿叶轮轴向进给并带有小幅度转动的加工方法,实现多个电极同步加工,提高了整体叶轮的加工效率,同时,电极的转动使加工余量更加均匀。该装置只能完成多个电极轴向进给和小幅度摆动,对于需要径向进给的整体构件套形电解加工,缺少相关加工装置的研究。

5、目前,航空发动机整体构件种类繁多,通常单个整体构件包含几十个甚至上百个叶片通道,单叶片加工效率低下;此外,对于结构特殊、空间狭窄的向心叶盘,向心叶片位于机匣内侧,现有电解加工装置通用性不强,难以满足其多叶片径向同步加工的需求。因此,本发明提出一种向心叶盘多电极协同套形电解加工装置及方法。

技术实现思路

1、本发明的目的在于提高向心叶盘的电解加工效率,提升多通道内的流量均匀性,实现多个向心叶片同步稳定加工,提出一种环形均布的向心叶盘多电极协同套形电解加工装置及方法。

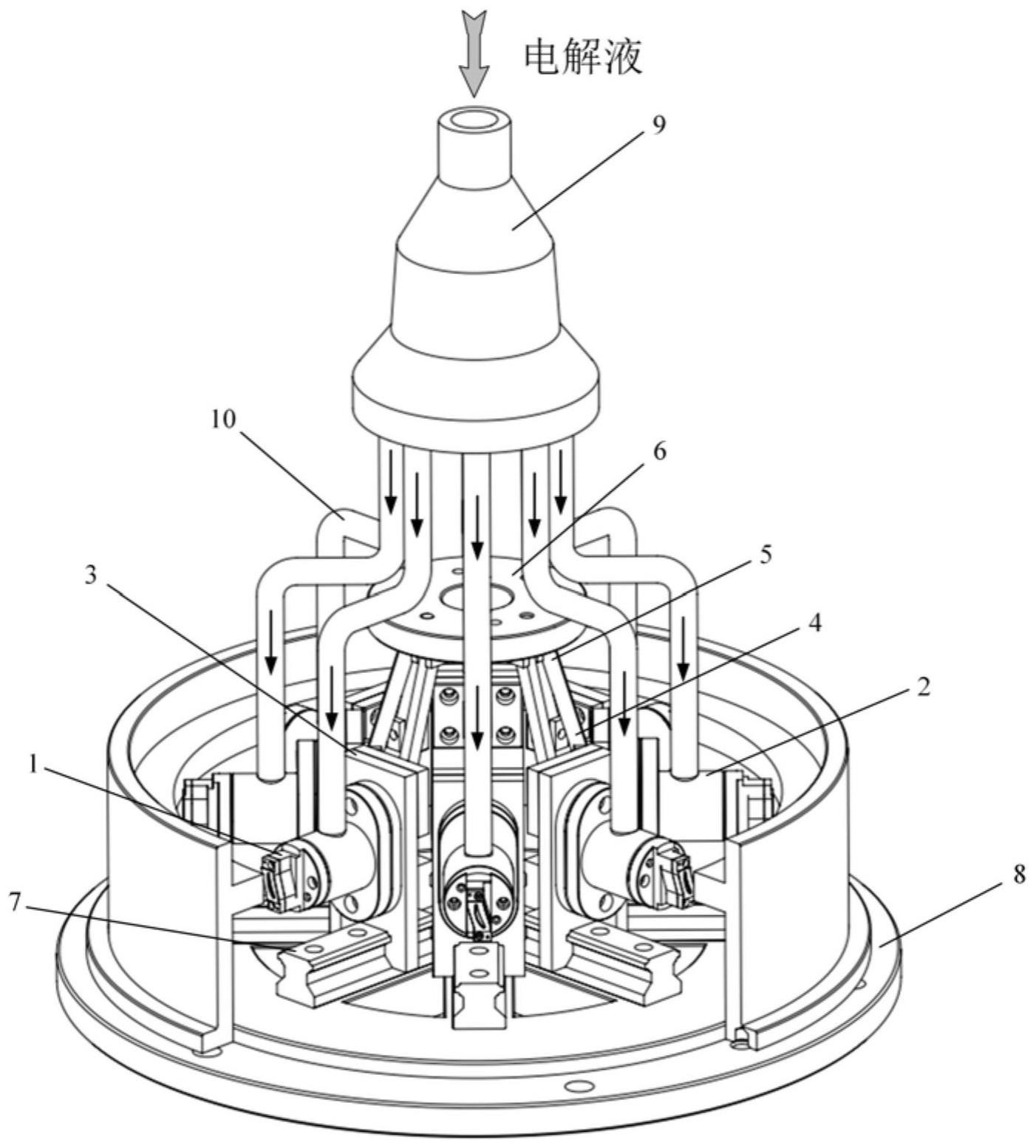

2、一种环形均布的向心叶盘多电极协同套形电解加工装置,其特征在于包括:向心叶盘、工装盘、转接盘、多电极协同进给装置、多通道电解液均流供液装置组成;上述向心叶盘安装在工装盘上,由向心叶片与机匣构成,向心叶片固定在机匣内壁,从叶片叶根至叶尖朝向盘心,叶尖圆直径小于叶根圆直径; 上述转接盘与机床主轴相连;上述多电极协同进给装置通过工装盘安装在机床上,包括多个相同的工具电极支路,周向均布于向心叶盘内侧,相邻工具电极支路间隔角度为360/m,其中m为大于1的正整数,m表示工具电极的个数;工具电极的个数、间隔角度根据实际加工需求预先调整;上述单个工具电极支路由工具电极模块、供液底座、固定滑块、牵引块、牵引杆、支路导轨组成; 其中工具电极模块安装在供液底座端部;供液底座安装在固定滑块端面; 固定滑块与牵引块相连;牵引杆一端与牵引块铰接组成转动副,另一端与转接盘铰接组成转动副;上述支路导轨固定在工装盘上;上述固定滑块底部设有燕尾形卡槽,与支路导轨相配合,组成滑动副; 上述多通道电解液均流供液装置安装在向心叶盘顶部,由多层均流腔与多路供液管道组成;上述多层均流腔的顶端包含一个主入液通道,底端包含多个出液通道,出液通道周向均布于多层均流腔底面;上述多路供液管道一端与多层均流腔出液通道相连,另一端与供液底座的入液通道相连,形成供液通道。

3、利用所述环形均布的向心叶盘多电极协同套形电解加工方法,其特征在于:上述多电极协同进给装置在初始加工阶段,各支路工具电极模块端面与向心叶盘之间保持初始间隙,启动电解液循环系统、大功率电源与数控程序,开始加工;随着主轴向下做轴向运动施加在转接盘上,牵引杆在转接盘轴向力作用下,推动牵引块、固定滑块、供液底座以及工具电极模块在支路导轨上完成向外径向进给运动,结合电极与工件之间发生电解反应,蚀除材料,实现单次进给多个向心叶片的协同加工;加工过程结束,关闭大功率电源、电解液循环系统;主轴向上做轴向运动,在转接盘与牵引杆的作用下,拉动牵引块、固定滑块、供液底座以及工具电极模块回退至初始位置;重复上述步骤即可进行下一组向心叶片的加工;上述多通道电解液均流供液装置将高压、大流量电解液通入多层均流腔,经过多层均流段导流,分解电解液压力,将电解液均流至多个供液管道,提高各管路内的流量均匀性;上述多层均流腔底端出液口与供液管道连接,将电解液通入供液底座,流向工具电极模块内,向加工区域内供液;每个工具电极模块(1)连接相应的供液管道。

4、本发明的优点在于:

5、本发明通过设计环形均布的多电极协同进给装置,实现向心叶盘多叶片同步加工。即多个工具电极模块安装在协同进给装置上,各工具电极支路周向均布于向心叶盘内侧。本装置在牵引杆的转动作用下,将主轴的往复轴向运动转换为各支路工具电极的往复径向进给运动。相较于传统单电极径向进给加工,本装置可同时完成多个工具电极的径向进给,同步实现多叶片的协同加工,大幅提高向心叶盘的加工效率。

6、本发明中各工具电极支路包含组件一致,通过单个主轴进给控制多个工具电极支路的运动轨迹,实现“单轴输入、多轴输出”协同运动。各支路工具电极的运动轨迹互不干涉,独立性强,一致性好。多个电极可便于安装和更换,可根据向心叶盘叶片数量调整工具电极个数以满足加工需求。

7、本发明通过设计多通道电解液均流供液装置,实现多个通道内电解液流量的均匀分配。设计一种多层均流腔,包含多层均流段,单个入液通道,多个出液通道,周向均布于均流腔底部。本装置将高压、大流量电解液经过逐层均流至供液管道,均匀分配各个管路内的电解液流量,提高各加工区域的流场均匀性。

8、所述的环形均布的向心叶盘多电极协同套形电解加工装置,其特征在于:上述多层均流腔整体呈锥形结构,具有适配性广、性能稳定的特点。

9、所述的环形均布的向心叶盘多电极协同套形电解加工装置,其特征在于:上述多层均流腔包含三层均流段,将高压、大流量电解液逐层均流至各路供液管道,实现多个管路内电解液流量的均匀分配。

技术特征:

1.一种环形均布的向心叶盘多电极协同套形电解加工装置,其特征在于包括:

2.根据权利要求1所述的环形均布的向心叶盘多电极协同套形电解加工装置,其特征在于:上述多层均流腔(9)整体呈锥形结构。

3.根据权利要求1所述的环形均布的向心叶盘多电极协同套形电解加工装置,其特征在于:上述多层均流腔(9)包含三层均流段。

4.利用权利要求1所述环形均布的向心叶盘多电极协同套形电解加工方法,其特征在于:

技术总结

本发明涉及一种环形均布的向心叶盘多电极协同套形电解加工装置及方法,属于电解加工领域。所述的加工装置包括向心叶盘、多电极协同进给装置以及多通道电解液均流供液装置。多电极协同进给装置位于向心叶盘内部,包含多个工具电极支路,通过主轴做轴向移动,牵引杆在主轴轴向力作用下,推动多个工具电极模块在支路导轨上完成径向进给运动,实现多个向心叶片同步加工。多通道电解液均流供液装置将高压、大流量电解液通入多层均流腔内,经过逐层均流段分成多路电解液通道,流入各支路工具电极内,实现多通道电解液流量均匀分配,提高各支路加工区内电解液流场均匀性。本发明大幅提高向心叶盘的加工效率,实现多个向心叶片的同步稳定加工。

技术研发人员:朱栋,焦尔豪,王朋辉

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!