一种精准控制金属切屑断裂位置及频率的方法

所属本发明涉及一种精准控制金属切屑断裂位置及频率的方法,属于机械制造工艺和金属切削加工领域。

背景技术:

1、缠屑激扰是金属切削加工经常遇到的难题,是指连续不断的金属切屑导致的零件定位超差、废品率上升、机床硬件损坏等一系列重大产线问题。为避免出现切屑过长和缠绕,常需要人工监视切削状态或安装切屑检测装置。但是,上述举措并不能够完全消除不充分断屑带来的隐患,特别是在加工铝合金、钛合金等高塑性金属材料过程中,很难真正做到无人值守。同时,人工清理的方式耗时费力,不符合人本制造发展理念,并且会严重拖累生产效率,造成生产节拍紊乱。

2、现有缠屑控制技术和方法有:

3、1)选择合适的车刀几何角度和切削用量,使得切屑更加卷曲;

4、2)在车刀或车刀片的前刀面设置断屑槽,强制切屑形变、断裂;

5、3)向切屑高压喷射切削液或气体,通过外力将切屑折断。

6、上述技术方案在不锈钢、高强度钢、钛合金等高强度合金的精切削过程中,难以获得稳定控制效果,因此不能从根本上杜绝缠屑激扰现象的产生,多数情况下,人工值守仍是必须的。并且,已有技术的缠屑控制效果存在一定随机性,更无法精准控制金属切屑断裂的位置和频率,同时也存在投入和维护成本过高的问题。

7、还有一种通过预制结构诱导切屑断裂的方法。

8、参考文献1:美国专利us7441484b1公开了一种促进断屑的方法,将工件放置在主轴夹具中,在车刀走刀之前,沿工件的轴向向下分度切削工具,从而沿工件划凹槽,以及将工件切割到最终加工的切削深度;当车刀切削至预处理位置时,由于新生切屑的厚度发生突变,实现切屑主动可控的断裂。

9、参考文献2:论文(姜燕.管螺纹加工的断屑方法研究[j].液压气动与密封,2010,30(02):55-57.)公开了美国americhip公司开发的一种新的激光辅助切屑控制技术,即利用一束激光在工件材料表面刻划出一道窄槽,当该处材料被加工时,就会以细小切屑的形态被切离而不会形成长带状切屑。当激光束聚焦到工件材料上时,其能量可使金属材料熔化和气化,同时用一个空气喷嘴将熔化的材料从槽中吹走。激光功率较低且移动速度较快时,刻出的槽较浅;激光功率较高且移动速度较慢时,刻出的槽就较深。加工中系统可根据不断变化的工件材料尺寸进行调整,不会造成过度刻划。

10、参考文献3:中国专利号2020103145417公开了在轴类零件车削过程中控制金属切屑断裂的方法,在每一次车刀切削走刀之前,对工件表面进行表面改形和改性预处理,当车刀切削至预处理位置时,工件表面的新生切屑的厚度或材料特性存在突变,从而实现断屑。

11、为方便叙述,上述技术在下文统一称为“诱导断屑技术”。

12、现有诱导断屑技术的不足之处在于:

13、1)参考文献1-3均未给出在保证切屑能够顺利断裂前提下,凹槽/槽/微沟槽最优深度的具体计算方法,仅是对凹槽/槽/微沟槽的深度范围加以限定。事实上,凹槽/槽/微沟槽的深度越浅,对于车削过程的稳定性和平顺性越有利;反之,凹槽/槽/微沟槽深度过深,车削过程就会有向断续切削过渡的趋势;而断续切削会产生振动,导致刀刃与工件表面相对距离发生变化,导致车削加工表面粗糙度上升,出现常说的“刀纹”;断续切削亦会加速车刀磨损,不仅增加了车刀的损耗,还会使机床对刀操作变得更加频繁,影响加工效率。另一方面,若所加工的凹槽/槽/微沟槽的深度大于最优深度,会造成凹槽/槽/微沟槽加工过程耗时更长,工序成本更高。但是,如果加工出来的凹槽/槽/微沟槽深度小于最优深度,则不能保证切屑能够顺利断裂,使得技术效果得不到发挥。综上所述,寻找并确定凹槽/槽/微沟槽的最优深度对于诱导断屑的技术效果、实施成本、实施效率、零件加工质量、车刀寿命等都非常关键。

14、2)参考文献1-3中所提及的诱导断屑技术都需要对工件进行预处理,相当于额外增加了一道辅助工序,并且预处理作业与车削加工过程独立,两者无直接关系。因此,预处理会增加工序总时长,并且不利于保持原有加工节拍。除此之外,这些技术在具体实施过程中,需要投入新硬件,甚至需要调整现有机床结构,技术落地应用的成本较高;如参考文献1需要添加割刀,参考文献2和3需要添加激光器、电机、支架等硬件。综上,已有诱导断屑技术实施成本高,并且会增加工序数量和工序总时长。

15、3)参考文献1-3中所提及的诱导断屑技术,都只考虑了工件表面断屑位置的控制,未能结合诱导断屑技术进一步考虑断裂切屑的处置问题。断裂之后的切屑可能会对已加工表面、机床传感器和后续加工过程产生影响。具体而言,在采用机器手上下料工件的情况下,断屑可能会吸附在工件已加工表面;若机器手的装夹位置与断屑吸附位置重叠,则断屑会影响机器手的夹持精度;若后续工序将吸附有断屑的表面作为定位基准,则会造成工件定位精度下降;若断屑漂浮依附在摄像头或者对刀仪表面,会对这些传感器造成损坏。综上,已有诱导断屑技术仅关注实现断屑,未考虑断裂切屑产生的衍生影响。

技术实现思路

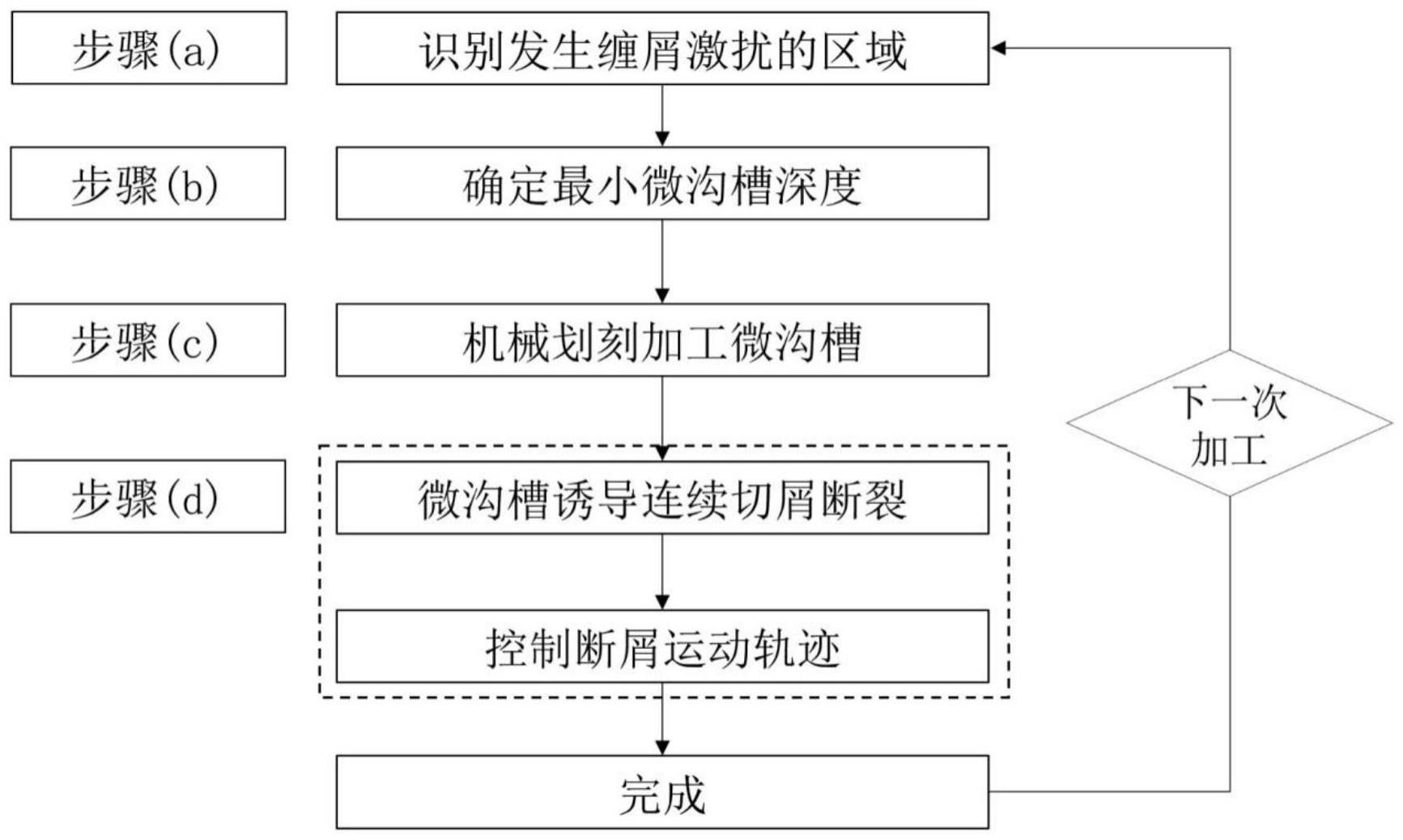

1、本发明所解决的技术问题是:已有诱导断屑技术存在无法确定最优的断屑结构深度、实施成本高、增加工序数量、增加工序总时长以及未考虑断裂切屑的控制诸多问题。为此,本发明提出一种精准控制金属切屑断裂位置及频率的方法,技术方案是:

2、步骤(a),根据前一次的车削过程监测结果,确定发生缠屑激扰的区域;

3、步骤(b),通过理论计算或者知识库方法,确定在当前切削工况下,能够保证切屑顺利断裂的最小微沟槽深度;

4、步骤(c),在下一次车削加工之前,在步骤(a)所确定的缠屑激扰区域加工微沟槽,所述微沟槽的最终深度等于步骤(b)所确定的最小微沟槽深度;

5、步骤(d),当车刀切削至微沟槽处,部分微沟槽转移到切屑自由表面,诱导切屑在微沟槽处断裂,因此前一次车削过程发生的缠屑激扰现象不会出现在本次加工。

6、具体而言,步骤(a)中确定发生缠屑激扰的区域的方法是人工识别或者传感器识别。若为传感器识别,传感器为光学传感器、力学传感器、声学传感器中的至少一个。

7、具体而言,步骤(b)中理论计算方法是有限元仿真或者断裂力学求解,知识库方法是将有限元仿真、断裂力学求解和试验数据结合而成的数据体,包含多个车削参数组合下的最小微沟槽深度信息。

8、具体而言,步骤(c)中的微沟槽是通过机械划刻的方式加工在工件外圆或内孔表面的,微沟槽方向与轴类零件轴线平行或以轴类零件的中心轴对称分布。微沟槽的横截面形状为圆弧线、抛物线、折线中的一种。通过控制机械划刻的位置,控制微沟槽在工件表面的分布,并且根据机械划刻方式的不同,微沟槽为直线或螺旋线。若微沟槽为螺旋线,螺旋线的螺距被人为控制,进而切屑断裂的频率也能够被人为控制。

9、具体而言,步骤(c)中的机械划刻加工既可以通过负责切削加工车刀的副切削刃实施,也可以通过另一把车刀实施。若通过另一把车刀实施,则另一把车刀也安装在机床刀架或者刀盘上。

10、具体而言,步骤(c)中的微沟槽加工是车刀在回到工序原点的返程过程中在工件表面机械划刻形成的,该过程对总工序时间无明显影响。

11、具体而言,步骤(d)中断裂之后的切屑,受到重力和人为添加的外力作用下,沿特定轨迹运动,落入切屑收集装置;所述特定轨迹避开了加工区域,因此不会对后续工件定位和装夹产生影响。所述人为添加的外力的来源是气体或液体的推动力。

12、上述技术方案的显著性创新在于:1)提出最小微沟槽深度计算方法,使得断屑过程对车削过程的影响更小;2)提出将微沟槽的机械划刻加工嵌入车削过程,使得微沟槽加工对总工序时间无明显影响;3)提出对切屑在断裂之后的运动轨迹实施控制,避免断屑对后续工件定位和装夹产生影响。

13、本发明方法适用于解决机械加工产线上连续切屑导致的缠屑激扰问题,能够实现更加稳定、高效的切屑控制。与已有技术相比,对加工质量、车刀寿命的影响更小,能够显著提升车削加工的质量和效率,减少传统人工处理连续切屑的工作强度。

- 还没有人留言评论。精彩留言会获得点赞!