一种中厚度板坯取向硅钢热连轧生产制造方法与流程

本发明属于取向硅钢生产,具体涉及一种中厚度板坯取向硅钢热连轧生产制造方法。

背景技术:

1、取向硅钢生产一般采用直弧形连铸机,铸坯厚度为200~300mm,经热轧成2.2~2.5mm厚的热卷,在热轧过程中完成抑制剂的固溶和析出,得到均匀细小、弥散化的复合析出物,为成品磁性能控制与提高提供基础。在这种生产方式下,由于铸坯厚度较大,铸坯冷却与再加热时间均较长,在升降温的过程中,铸坯表里温差较大,易出现晶界裂纹,引发后续的开裂,影响轧制过程与成品质量;此外,铸坯表面温度较低,钢中的抑制剂析出尺寸较大,热轧前需要更高的温度和更长的时间加热使其抑制剂固溶。

2、生产取向硅钢还有采用厚度较薄(30~100mm)的薄板坯热轧工艺,即csp法。此法的优点是工艺流程缩短、铸坯加热温度低、成材率高、能耗低等。此法得到的铸坯晶粒更小且均匀,微观偏析减少。但csp生产线采用隧道炉加热,加热时间不能精准控制和温度控制范围不能保证,抑制剂不能充分固溶,抑制剂的数量和尺寸难以控制,成品性能与表面质量均还需要提升。

3、随着连铸生产的发展,介于前述两者之间的中厚度板坯(100~200mm)以它生产率高、成本低、连铸效果好等优点越来越受到关注,这种工艺现已成连铸生产的重要工艺与发展方向。但是,由于硅钢性能表征与生产工艺的强相关性,中厚度板坯生产取向硅钢还存在工艺不成熟、抑制剂析出与生长不受控,整体性能不佳,特别是磁性难以达标等情况。

4、因此,如何弥补现有中厚度薄板坯生产取向硅钢的不足,保证磁性能达到既定目标,是本发明需要解决的问题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种中厚度板坯取向硅钢热连轧生产制造方法,本发明从铸坯厚度、加热工艺与组织控制入手,通过采用适配于铸坯厚度的加热热轧工艺,减少了热轧过程中抑制剂偏析,有效改善成品性能,达到性能稳定、板面质量优异的目的。

2、为解决本发明所提出的技术问题,本发明提供一种中厚度板坯取向硅钢热连轧生产制造方法,流程包括:炼钢→连铸→均热→热轧→常化→冷轧→退火。

3、上述方案中,所述取向硅钢的化学成分按质量百分比计为:c:0.010~0.098%,si:2.50~3.60%,al:≤0.050%,mn:≤0.35%,cu:0.01~0.55%,p:≤0.050%,s:≤0.0090%,n:0.002~0.020%,其余为fe及不可避免的杂质。

4、上述方案中,所述连铸采用中薄板连铸机,板坯厚度为100~200mm。

5、上述方案中,所述连铸的板坯切断后采取保温措施,并在板坯切断后4h内装入加热炉,入炉时板坯表面温度≥850℃。

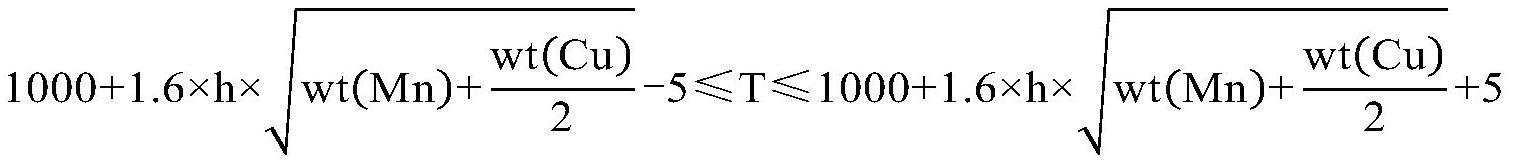

6、上述方案中,所述均热的保温温度t满足以下公式:

7、

8、式中,t为保温温度,单位为℃;

9、h为板坯厚度,单位为mm;

10、wt(mn)、wt(cu)分别为取向硅钢中mn、cu的质量百分比,单位为%。

11、上述方案中,所述均热的保温时间t满足以下公式:

12、75-0.027×t≤t≤60

13、式中,t为保温时间,单位为min;t为保温温度,单位为℃。

14、上述方案中,所述热轧包括粗轧和精轧,粗轧结束后采用热卷箱对钢带保温,钢带入精轧机温度为1200±50℃,终轧温度为950±20℃,轧后立即采用层流冷却,终冷温度为600±100℃。

15、本发明的技术构思为:

16、连铸过程采用连续中薄板连铸机浇注,由于钢水在竖直段冷速较慢,可以保证钢的夹杂物充分上浮,从而提高产品性能。连铸中控制较小的中包过热度,如5~25℃,可以使钢水快速凝固,钢中抑制剂以固溶态存在钢坯,可降低随后热轧加热温度和减少时间,减少偏析。

17、采用厚度为100~200mm断面铸坯,即能保证夹杂物的充分上浮,又能保证钢坯具有较高的温度,降低了热轧前钢坯的加热温度,同时兼顾生产效率。与厚板坯相比,中板坯生产的取向硅钢热轧组织晶粒尺寸相对较大,使得其常化及一次冷轧组织晶粒尺寸或带状晶粒宽度也相对较大。由于组织遗传性,中板坯生产的取向硅钢中间退火样品晶粒尺寸也应该相对较大,这对于成品磁性能的提高,特别是铁损降低有益。

18、连铸坯切割后采用带有保温罩的辊道直接装入加热炉,控制时间间隔不超过4h,避免表层与中心区温差而引起的抑制剂固溶状态和组织状态不同,使得成品铁损增高,入炉钢坯表面温度≥850℃,通过减少装炉过程中的温降,使得中间厚度板坯在均衡表里温差上更有优势,同时降低开裂发生概率。通过减少热量损失,避免抑制剂析出与长大。

19、由于在1250℃以上加热时,伴随着高温加热存在几个问题:(1)板坯表面生成大量熔渣;(2)加热炉操作性受损;(3)表面缺陷发生;(4)加热炉炉墙烧损严重;(5)成材率低下;(6)板坯表面晶界氧化,带卷边裂深和表面脱碳增加,导致产品磁性不良。通过对铸坯厚度的控制、保温罩投入、生产工艺调整有效的避免了高温加热的不利影响。加热温度根据板坯厚度与合金成分进行相应调整,加热时间根据加热温度进行调整,可有效的避免出现上述问题。这样即可保证钢坯温度均匀,也可使得成品无线晶,板宽方向磁性均匀,板型优良。

20、粗轧后采用热卷箱保温,使钢带整体温度均匀且处于抑制剂析出温度以上,保证抑制剂不析出。当头部进行精轧机组时,钢带尾部仍在热卷箱,这样可以使钢带头尾温度均匀趋于一致或尾部温度略高,使钢带抑制剂大量快速弥散析出,减少成品的头尾性能差异,从而减少整卷的性能波动。

21、钢带进精轧机温度为1200±50℃,终轧温度950±20℃,精轧后立即采用层流冷却,终冷温度为600±100℃,有利于获得细小均匀的初次晶粒,同时防止析出aln,使得热轧过程中产生的位错在回复前冻结,同时碳含量分布均匀,从而成品磁性均匀。

22、与现有技术相比,本发明的有益效果为:

23、本发明从铸坯厚度、加热工艺与组织控制入手,有机的联系了铸坯厚度、关键成分与加热温度和保温时间的关系,在连续中薄板连铸机上生产取向硅钢,通过采用适配于铸坯厚度的加热热轧工艺,减少了热轧过程中抑制剂偏析,获得合适的抑制剂状态,有效改善成品性能,实现性能稳定、板面质量优异的目的,使铁损p1.7/50较厚坯法(200~300mm)降低约5%,整卷波动减小为±0.01w/kg。

技术特征:

1.一种中厚度板坯取向硅钢热连轧生产制造方法,流程包括:炼钢→连铸→均热→热轧→常化→冷轧→退火,其特征在于,所述均热的保温温度满足公式:

2.根据权利要求1所述的中厚度板坯取向硅钢热连轧生产制造方法,其特征在于,所述均热的保温时间满足公式:

3.根据权利要求1所述的中厚度板坯取向硅钢热连轧生产制造方法,其特征在于,所述连铸采用中薄板连铸机,板坯厚度为100~200mm。

4.根据权利要求1所述的中厚度板坯取向硅钢热连轧生产制造方法,其特征在于,所述取向硅钢的化学成分按质量百分比计为:c:0.010~0.098%,si:2.50~3.60%,al:≤0.050%,mn:≤0.35%,cu:0.01~0.55%,p:≤0.050%,s:≤0.0090%,n:0.002~0.020%,其余为fe及不可避免的杂质。

5.根据权利要求1所述的中厚度板坯取向硅钢热连轧生产制造方法,其特征在于,所述连铸的板坯切断后采取保温措施,并在板坯切断后4h内装入加热炉,入炉时板坯表面温度≥850℃。

6.根据权利要求1所述的中厚度板坯取向硅钢热连轧生产制造方法,其特征在于,所述热轧包括粗轧和精轧,粗轧结束后采用热卷箱对钢带保温,钢带入精轧机温度为1200±50℃,终轧温度为950±20℃,轧后立即采用层流冷却,终冷温度为600±100℃。

技术总结

本发明属于取向硅钢生产技术领域,公开了一种中厚度板坯取向硅钢热连轧生产制造方法。该生产制造方法的流程包括:炼钢→连铸→均热→热轧→常化→冷轧→退火,其中,均热的保温温度和保温时间需要满足特定的公式,还涉及对连铸和热轧工艺的控制。本发明从铸坯厚度、加热工艺与组织控制入手,通过采用适配于铸坯厚度的热轧加热工艺,减少了热轧过程中抑制剂偏析,获得合适的抑制剂状态,有效改善成品性能,使取向硅钢成品的铁损P1.7/50较厚坯法降低约5%,整卷波动减小为±0.01W/kg。

技术研发人员:吕黎,郭小龙,胡卓超,吴章汉,申明辉,彭蜀宁,陈文聪,朱晓璐,宋刚

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!