一种具有辅助定位的自动折弯机及其方法与流程

本发明涉及自动折弯,具体为一种具有辅助定位的自动折弯机及其方法。

背景技术:

1、折弯机是一种能够对薄板进行折弯的机器,是钣金行业工件折弯成形的重要设备,其作用是将钢板根据工艺需要压制成各种形状的零件,通常其结构主要包括支架、工作台和夹紧板,工作台置于支架上,工作台由底座和压板构成,底座通过铰链与夹紧板相连,底座由座壳、线圈和盖板组成,线圈置于座壳的凹陷内,凹陷顶部覆有盖板,其一般分为手动折弯机,液压折弯机和数控折弯机,手动折弯机又分为机械手动折弯机和电动手动折弯机,液压折弯机按同步方式又可分为:扭轴同步、机液同步,和电液同步,液压折弯机按运动方式又可分为:上动式、下动式;

2、现有的部分折弯机的功能比较单一,只能进行单一的折弯工作,而且需要人工手动进行放料辅助折弯工作,自动化程度较低,使用不够便捷,并且无法一体成型,从而使得工作效率较低,使用成本较高。

技术实现思路

1、本发明的目的在于提供一种具有辅助定位的自动折弯机及其方法,以解决上述背景技术中提出的现有的部分折弯机的功能比较单一,只能进行单一的折弯工作,而且需要人工手动进行放料辅助折弯工作,自动化程度较低,使用不够便捷,并且无法一体成型,从而使得工作效率较低,使用成本较高的问题,本方案功能齐全,能过对原料板进行冲压、剪切和折弯,一体化成型,无需人工进行辅助折弯工作,在保证较高自动化的同时降低制造成本,使用简单便捷,能够快速成型,生产效率和产品良品率较高,进而达到降本增益。

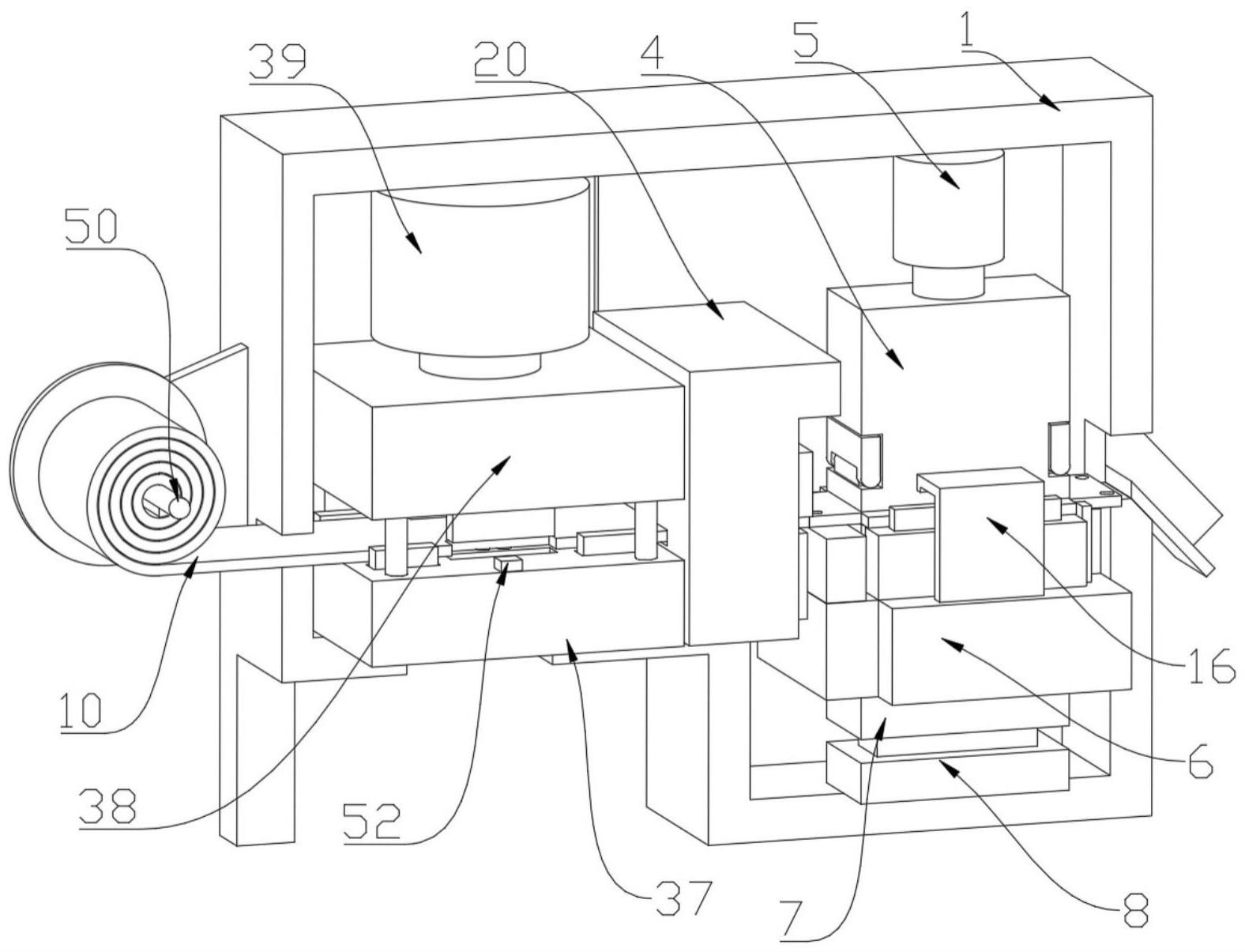

2、为实现上述目的,本发明提供如下技术方案:一种具有辅助定位的自动折弯机及其方法,该装置包括壳体、切断机构、冲压机构和上料机构,所述壳体的一侧设置有控制面板,所述壳体的一端固定连接有落料板,所述壳体的一端设置有压块,所述压块的顶端设置有第一液压缸,且第一液压缸的顶端与壳体的内壁固定连接,所述壳体的一端固定连接有固定件,所述固定件的中部滑动连接有下移件,所述下移件的底端滑动连接有限制底座,且限制底座的底端与壳体的内壁固定连接,所述限制底座的顶端固定连接有两组第一弹簧,且第一弹簧的顶端皆与下移件固定连接,所述壳体的一端设置有原料板,且原料板的一端贯穿壳体,所述固定件的两侧皆固定连接有第一侧折板,所述固定件的一端固定连接有两组第一定位板,且第一定位板分为位于第一侧折板的一端,所述固定件的一端固定连接有侧切折板,所述固定件的另一端固定连接有第二侧折板,所述第一侧折板的顶端皆分别固定连接有第二定位板,所述固定件的两端皆固定连接有抵料板,所述压块的中部开设有第一收槽,所述第一收槽的两端皆通过转轴连接有第三侧折板,所述第一收槽的中部通过转轴连接有两组第二液压缸,且第二液压缸的输出端皆分别通过转轴与第三侧折板的中部相连接。

3、优选的,所述控制面板的控制端与外界电源电性连接,所述第一液压缸和第二液压缸的控制端皆与控制面板电性连接,所述下移件的底端和限制底座之间的活动距离为原料板两侧上折的距离,便于自动折弯。

4、优选的,所述原料板的一端位于第一侧折板、侧切折板、第二侧折板和第二定位板的顶端并且位于压块的底端,所述抵料板皆为倒l状,所述抵料板的一端分别与压块相靠近,避免产品伴随压块上移,所述侧切折板、第二侧折板和第二定位板到下移件之间的距离为原料板的厚度,便于折弯,所述第一定位板的一侧皆分别与原料板两侧的边缘处相靠近,便于对原料板进行定位的同时避免阻挡产品的移动。

5、优选的,所述切断机构包括切块、安装仓、测距传感器、第二收槽、滑杆、第三液压缸、抵触块、第二弹簧、动力辊、电机、辅助辊、辅助板、滑槽、滑块、第三弹簧、切断块、第四液压缸和第二传感器,所述壳体的中部固定连接有切块,所述切块的一端开设有安装仓,所述安装仓的内部设置有测距传感器,所述切块的中部开设有第二收槽,所述第二收槽的中部滑动连接有滑杆,所述第二收槽顶端的内壁设置有第三液压缸,且第三液压缸的输出端与滑杆固定连接,所述第二收槽的中部滑动连接有抵触块,所述抵触块的顶端均匀固定连接有第二弹簧,且第二弹簧的顶端皆与滑杆固定连接,所述抵触块的底端通过轴承连接有动力辊,所述抵触块的一端设置有电机,且电机的输出端与动力辊固定连接,所述第二收槽的底部通过轴承连接有辅助辊,所述切块的一端设置有辅助板,所述切块的一端开设有两组滑槽,所述滑槽的内部皆滑动连接有滑块,且滑块的一端皆与辅助板固定连接,所述滑块的底端皆固定连接有第三弹簧,且第三弹簧的底端皆与滑槽的内壁固定连接,所述辅助板的顶端设置有切断块,所述切断块的顶端设置有第四液压缸,且第四液压缸的顶端与切块固定连接,所述切断块的一端设置有第二传感器,便于切断原料板和定长移动原料板。

6、优选的,所述第二传感器、测距传感器、第三液压缸、电机和第四液压缸的控制端皆与控制面板电性连接,所述原料板贯穿切块,所述动力辊和辅助辊相互靠近的一侧皆与原料板相贴合,所述辅助板和切断块位于原料板的上下两端,所述切块一侧的中部为圆弧面,便于切断原料板。

7、优选的,所述冲压机构包括冲压座、冲压板、第五液压缸、冲压槽、落料槽、冲压模具、导向杆、定位收槽、移动定位板、第四弹簧和第一传感器,所述壳体的一端固定连接有冲压座,所述冲压座的顶端设置有冲压板,所述冲压板的顶端设置有第五液压缸,且第五液压缸的顶端与壳体固定连接,所述冲压座的顶端对称开设有冲压槽,所述冲压座的底端对称开设有落料槽,且落料槽的顶端分别与冲压槽相连接,所述落料槽的底端贯穿壳体,所述冲压板的底端对称固定连接有冲压模具,且冲压模具分别与落料槽相对应,所述冲压板的四个面角皆滑动连接有导向杆,且导向杆的底端皆与冲压座固定连接,所述冲压座的两端对称开设有定位收槽,所述定位收槽的内部皆滑动连接有移动定位板,所述移动定位板的底端皆固定连接有第四弹簧,且第四弹簧的底端皆与定位收槽固定连接,所述冲压座的中部设置有第一传感器,且第一传感器的中部与冲压模具的中部对齐,便于对原料板进行冲压,亦便于对原料板进行定位。

8、优选的,所述第五液压缸和第一传感器的控制端皆与控制面板电性连接,所述移动定位板分别位于原料板的两侧,所述原料板的中部位于冲压座和冲压模具之间,便于自动折弯。

9、优选的,所述上料机构包括固定侧板、支杆、电动推杆、料杆和固定板,所述壳体的一端固定连接有固定侧板,所述壳体的一端通过转轴连接有支杆,所述支杆的一端通过转轴连接有电动推杆,且电动推杆的一端通过转轴与壳体相连接,所述支杆的一端为圆弧状凹槽,所述固定侧板的一端通过轴承连接有料杆,且料杆的一端位于圆弧状凹槽的内部,所述料杆的两端皆通过螺纹连接有固定板,所述原料板位于固定板之间,所述电动推杆的控制端与控制面板电性连接,便于用户更换和定位原料板。

10、该装置的运行方法:

11、步骤一:上料,用户通过电动推杆使得支杆的一端下降用户将原料板套在料杆的表面通过两组固定板对原料板的进行定位和固定,然后再控制支杆复位;

12、步骤二:调整,用户将原料板移动至冲压座和冲压板之间,通过移动定位板进行定位,当原料板的一端移动至冲压座和冲压模具的中部时,此时通过第一传感器和控制面板发出警报,用户控制第五液压缸工作一次,对原料板的一端进行冲压,冲压完成后,用户然后再推动原料板,使其贯穿切块,当切断块一侧的第二传感器检测到原料板的一端时,完成调整工作;

13、步骤三:自动折弯,然后用户控制第三液压缸工作,通过第二弹簧和抵触块使得动力辊对原料板进行压紧,首先通过第五液压缸、冲压板和冲压模具进行冲压工作,然后通过测距传感器、电机和动力辊控制原料板移动的距离,使其处于压块和下移件的中间位置,通过第四液压缸和切断块将原料板切断,然后第一液压缸使得压块下移,通过第一侧折板、侧切折板和第二侧折板能够将原料板的四个边进行折弯,然后第二液压缸控制第三侧折板转动,通过第三侧折板对原料板的两端进行折弯,当折弯结束后,压块和下移件复位,此时在抵料板的作用下能够使得产品脱离压块,通过测距传感器、电机和动力辊再次控制原料板向前进行移动,从而将产品推出;

14、步骤四:自动工作,在折弯的同时,通过冲压板和冲压模具进行冲压工作,通过第四液压缸和切断块进行切断工作,通过测距传感器、动力辊和电机进行给料,给料的同时能够将产品推出,再次通过第一定位板进行定位,最后通过压块和第三侧折板进行折弯工作,依次循环加工。

15、与现有技术相比,本发明的有益效果是:

16、用户通过控制面板控制本装置进行工作,通过电动推杆使得支杆的一端下降用户将原料板套在料杆的表面通过两组固定板对原料板的进行定位和固定,然后再控制支杆复位,用户将原料板移动至冲压座和冲压板之间,通过移动定位板进行定位,当原料板的一端移动至冲压座和冲压模具的中部时,此时通过第一传感器和控制面板发出警报,用户控制第五液压缸工作一次,对原料板的一端进行冲压,冲压完成后,用户然后再推动原料板,使其贯穿切块,当切断块一侧的第二传感器检测到原料板的一端时,完成调整工作,然后用户控制第三液压缸工作,通过第二弹簧和抵触块使得动力辊对原料板进行压紧,此时用户控制本装置进行自动生产,首先通过第五液压缸、冲压板和冲压模具进行冲压工作,然后通过测距传感器、电机和动力辊控制原料板移动的距离,从而使得原料板两组冲压的中间处于压块和下移件的中间位置,同时通过第一定位板对原料板进行定位,此时第四液压缸使得切断块向下快速移动,将原料板从冲压部分的中间切断,然后第一液压缸使得压块下移,从而将切下原料板的中部向下移动,同时下移件向下移动,通过第一侧折板、侧切折板和第二侧折板能够将原料板的四个边进行折弯,通过限制底座能够控制下移件和压块下移的距离,然后第二液压缸控制第三侧折板转动,通过第三侧折板对原料板的两端进行折弯,当折弯结束后,压块和下移件复位,此时在抵料板的作用下能够使得产品脱离压块,避免压块产品伴随压块上移,当原料板折弯结束后,第一定位板的一侧不再对原料板进行抵挡,此时通过测距传感器、电机和动力辊再次控制原料板向前进行移动,从而将产品推出,通过落料板滑落,在折弯的同时,通过冲压板和冲压模具进行冲压工作,通过第四液压缸和切断块进行切断工作,通过测距传感器、动力辊和电机进行给料,给料的同时能够将产品推出,再次通过第一定位板进行定位,最后通过压块和第三侧折板进行折弯工作,依次循环加工,本装置功能齐全,能过对原料板进行冲压、剪切和折弯,一体化成型,无需人工进行辅助折弯工作,在保证较高自动化的同时降低制造成本,使用简单便捷,能够快速成型,生产效率和产品良品率较高,进而达到降本增益。

- 还没有人留言评论。精彩留言会获得点赞!